一种汽车钣金件连续冲压成型装置的制作方法

1.本发明属于汽车钣金加工领域,具体涉及一种汽车钣金件连续冲压成型装置。

背景技术:

2.汽车钣金是利用冲压机将铝板或者钢板冲压而形成所需要的形状,从而便于零部件的安装或者增加车身结构的强度。公开号为 cn113020379a的专利公开了一种汽车钣金件冲压成型智能加工机及加工方法,包括安装底板、支撑脚、输送机构、定位机构和冲压机构,本发明可解决汽车钣金件冲压过程中难以对钣金件进行逐一输送定位,难以在钣金件输送的过程中对其进行多方位的限位阻挡,避免钣金件发生倾斜造成冲压位置的偏移,难以对钣金件冲压时的位置进行实时调整,以适应不同折弯尺寸的钣金件冲压要求,更难以在冲压时对钣金件进行多方位的夹持定位,避免后续冲压过程中汽车钣金发生微量的位移,造成冲压角度偏斜等问题。但是该技术钣金原材料需要从整堆材料的底部取出,原材料受到的摩擦力较大,作业难度较大。

技术实现要素:

3.本发明的目的是提供一种汽车钣金件连续冲压成型装置,实现材料自动推进、自动传送,冲压前自动对中,整体作业自动化程度高,操作简单。

4.本发明采取的技术方案是:一种汽车钣金件连续冲压成型装置,包括底板,在底板上设有材料存放台,材料存放台一侧设有升降台,升降台上设有传送机构,升降台一侧设有冲压台。

5.所述材料存放台包括台面,在台面上设有两个一号滑道,在一号滑道内滑动设有推动框,在台面下方与一号滑道对应位置处设有两个丝杠,两个丝杠通过一号皮带连接,在其中一个丝杠上连接有一号电机;所述丝杠两端没有螺纹,在没有螺纹之处对称滑动设有滑环和一号弹簧,所述推动框下端套设在丝杠上,在没有螺纹的地方,推动框与丝杠滑动连接,在有螺纹的范围内,推动框与丝杠螺纹连接;在推动框下端外侧设有一号凸台;在丝杠正下方设有二号滑道,在丝杠外侧的底板上垂直滑动设有两个楔形限位条、同时水平滑动设有滑杆,一号凸台的长度超过楔形限位条的外边沿,滑杆两端分别与两个楔形限位条通过一号连杆铰接,在滑杆上套设有两个二号弹簧;在丝杠中部螺纹连接有一号滑块,一号滑块滑动设置在二号滑道内。

6.所述升降台包括升降台面板,在升降台面板下端转动连接有斜支撑;在底板上固定有两根立柱,立柱与升降台面板滑动连接,在升降台面板与底板之间设有数根三号弹簧,其中两根三号弹簧套设在两根立柱上;在二号滑道内滑动设有二号滑块,二号滑块外侧设有二号凸台,二号滑块同时滑动设置在丝杠上,二号滑块内侧与斜支撑转动连接。

7.进一步的,在升降台面板上分别固定有一对固定挡板和转动式活动挡板,所述活动挡板包括固定在靠近材料存放台一侧的固定柱,固定柱内为上下贯通的空腔,在空腔侧壁上设有键条,在空腔内滑动设有转轴,在转轴上开设有与键条匹配的键槽;在转轴中部表

面开设有三个平行的滑槽,每个滑槽形状为中部倾斜向下、两端与转轴轴线平行,转轴在位于升降台面板之下的部分设有四号弹簧,在转轴中部转动连接有转板,转板内部腔体侧壁上固定有三个短柱体,短柱体的尺寸和位置与滑槽相匹配。

8.当升降台面板下降到接近底板时,转轴先接触到底板,会沿固定柱空腔内的键条向上运动,由于转轴上的滑槽中部形状为倾斜向下,使得转板内的短柱体沿滑槽向倾斜角度运动,进而带动转板转动一定角度,类似于开门动作。待钣金放置好后,升降台面板向上移动,在四号弹簧作用下,转轴向下运动,同样的原理,使得转板又转回将钣金挡住,由于转轴没有外力作用,转板始终保持关闭状态。

9.进一步的,所述传送机构包括固定在底板上的一号支撑,在一号支撑上固定有平行于升降台面板的两个横梁,在横梁下方转动设有横轴,横轴上固定有一号摩擦轮;在一号支撑上固定有二号电机,二号电机通过二号皮带分别与两个横轴相连。

10.通过三号弹簧的作用,将升降台面板上的数层钣金向上顶起,使得钣金始终与一号摩擦轮压紧;二号电机通过二号皮带、横轴,带动一号摩擦轮转动,靠摩擦力将钣金一层一层的传送到冲压台上,当上一层钣金传送完毕后,三号弹簧将升降台面板向上继续顶起,使得每层钣金始终与一号摩擦轮压紧。

11.进一步的,在一号支撑内侧设有数个l形的二号支撑,在每个二号支撑的水平段下方转动设有锥形导轮,锥形导轮尖端向下,且分别处于钣金两侧。

12.锥形导轮起到辅助输送单层钣金的作用,同时能防止钣金在移动过程中,由于四个一号摩擦轮摩擦力不均发生偏移的作用。由于为锥形,且尖端向下,使得锥形导轮每次只接触到最上面的一层钣金。

13.进一步的,所述冲压台包括固定在底板上的液压缸和凸模,在液压缸伸缩杆顶端固定有凹模,在凹模侧边固定有数个l形吊杆和l形压板,在l形吊杆下端转动连接有倒v形板,在倒v形板之上固定有三号电机,三号电机的转轴上固定有二号摩擦轮,在倒v形板下方设有一号顶板;在底板上固定有数根滑柱,在滑柱上套设有五号弹簧,在滑柱上滑动连接有中位板,中位板位于凸模与凹模之间,中位板中部为镂空状。

14.当待冲压钣金从升降台面板移动到中位板上时,三号电机带动二号摩擦轮将钣金移动到冲压位置,即中位板中部的镂空位置处,此时,二号摩擦轮的作用结束。液压缸带动凹模向下运动,首先是倒v形板向下倾斜的一面接触到一号顶板,使得倒v形板发生翻转,将二号摩擦轮向上转动,进而离开凹模下方,避免在冲压过程中凹模损坏二号摩擦轮;之后,凹模继续下降,当l形压板接触到中位板时,将中位板下压,直到凹模接触到钣金后,开始利用凸模和凹模对钣金进行冲压。

15.进一步的,在所述中位板端部转动连接有连杆组件,连杆组件两侧转动连接有l形滑动杆,在中位板两侧开始有多个缺口,缺口内设有钣金限位柱,钣金限位柱固定在l形滑动杆上,在l形滑动杆上还设有六号弹簧,在连杆组件正下方设有二号顶板。

16.当l形压板接触到中位板并将其下压时,连杆组件受到二号顶板向上的力,使得连杆组件从弯折状态变为伸直状态,进而将连杆组件两侧连接的l形滑动杆向外推出,使得钣金限位柱从缺口内移出,进而,在钣金冲压过程中,不会对钣金限位柱造成损伤,同时,也能防止钣金限位柱对冲压作业造成影响。

17.本发明的有益效果:本发明通过在丝杠上进行螺纹分布设置,结合滑道、滑块、楔

形限位条、滑杆,实现升降台的起降,在起降过程中,联动实现上料、活动挡板打开和关闭,能够自动化完成上料过程;利用摩擦轮和锥形导轮,配合弹簧作用,实现单层钣金传送;通过倒v形板与一号顶板配合、连杆组件、l形滑动杆和二号顶板配合,分别实现二号摩擦轮以及钣金限位柱自动避开冲压模具,既能实现所需功能,又能对部件进行保护。

附图说明

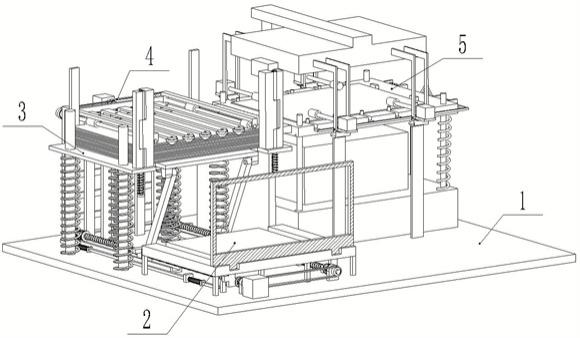

18.图1是本发明整体结构示意图(材料存放台视角);图2是本发明去掉材料存放台台面的结构示意图;图3是本发明整体结构俯视图(传送机构视角);图4是本发明整体结构仰视图;图5是本发明冲压台的二号摩擦轮和钣金限位柱工作原理细节图;图6是本发明整体结构俯视图(冲压台视角);图7是本发明整体结构示意图(冲压台视角);图8是图2中a处局部示意图;图9是图2中b处局部示意图;图10是图4中c处局部示意图;图11是图5中d处局部示意图;图12是活动挡板放大示意图;图中,1、底板,2、材料存放台,201、台面,202、一号滑道,203、推动框,204、丝杠,205、一号皮带,206、一号电机,207、滑环,208、一号弹簧,209、一号凸台,210、二号滑道,211、楔形限位条,213、滑杆,214、一号连杆,215、二号弹簧,216、一号滑块,3、升降台,301、升降台面板,302、斜支撑,303、立柱,304、三号弹簧,305、二号滑块,306、二号凸台,307、固定挡板,308、活动挡板,3081、固定柱,3082、键条,3083、转轴,3084、滑槽,3085、四号弹簧,3086、转板,3087、短柱体,3088、键槽,4、传送机构,401、一号支撑,402、横梁,403、横轴,404、一号摩擦轮,405、二号电机,406、二号皮带,407、二号支撑,408、锥形导轮,5、冲压台,501、液压缸,502、凸模,503、凹模,504、l形吊杆,505、倒v形板,506、三号电机,507、二号摩擦轮,508、一号顶板,509、滑柱,510、五号弹簧,511、中位板,512、l形压板,513、l形滑动杆,514、钣金限位柱,515、六号弹簧,516、二号顶板,517、连杆组件。

具体实施方式

19.如图1~图12所示,一种汽车钣金件连续冲压成型装置,包括底板1,在底板1上设有材料存放台2,材料存放台2一侧设有升降台3,升降台3上设有传送机构4,升降台3一侧设有冲压台5;所述材料存放台2包括台面201,在台面201上设有两个一号滑道202,在一号滑道202内滑动设有推动框203,在台面201下方与一号滑道202对应位置处设有两个丝杠204,两个丝杠204通过一号皮带205连接,在其中一个丝杠204上连接有一号电机206;所述丝杠204两端没有螺纹,在没有螺纹之处对称滑动设有滑环207和一号弹簧208,所述推动框203下端套设在丝杠204上,在没有螺纹的地方,推动框203与丝杠204滑动连接,在有螺纹的范围内,推动框203与丝杠204螺纹连接;在推动框203下端外侧设有一号凸台209;在丝杠204正下方设有二号滑道210,在丝杠204外侧的底板1上垂直滑动设有两个楔形限位条211、同时水平

滑动设有滑杆213,一号凸台209的长度超过楔形限位条211的外边沿,滑杆213两端分别与两个楔形限位条211通过一号连杆214铰接,在滑杆213上套设有两个二号弹簧215;在丝杠204中部螺纹连接有一号滑块216,一号滑块216滑动设置在二号滑道210内;所述升降台3包括升降台面板301,在升降台面板301下端转动连接有斜支撑302;在底板1上固定有两根立柱303,立柱303与升降台面板301滑动连接,在升降台面板301与底板1之间设有数根三号弹簧304,其中两根三号弹簧304套设在两根立柱303上;在二号滑道210内滑动设有二号滑块305,二号滑块305外侧设有二号凸台306,二号滑块305同时滑动设置在丝杠204上,二号滑块305内侧与斜支撑302转动连接。

20.在作业前,推动框203受同侧楔形限位条211的作用,与丝杠204没有螺纹的地方滑动连接,即丝杠204与推动框203之间不产生作用力;作业时,先在材料存放台2的台面201上放置好数层需要冲压的钣金件,启动一号电机206,一号电机206带动两个丝杠204转动,带动一号滑块216在二号滑道210内滑动(一号滑块216与丝杠204螺纹连接),一号滑块216碰到二号滑块305时,推动二号滑块305在丝杠204上滑动,当二号滑块305运动接触到升降台3下方的滑环207时,挤压一号弹簧208,同时,二号凸台306会以挤压方式越过楔形限位条211,在挤压过程中,使得该楔形限位条211下移,直至二号滑块305运动到该楔形限位条211非楔形面一侧被挡住,挡住之后,升降台3同时也下降到最底端;在该楔形限位条211下移过程中,会通过一号连杆214将滑杆213向左(按照图2的方向)拉动,进而通过右侧的一号连杆214将右侧的楔形限位条211下压,使得推动框203不再受右侧楔形限位条211的作用,沿台面201上的一号滑道202向左移动,进而将所有钣金推到升降台3上。当二号滑块305运动到左边楔形限位条211的左侧后,左边的楔形限位条211在滑杆213上二号弹簧215作用下,向上恢复到原来的高度,进而右边的楔形限位条211也向上恢复。

21.之后,一号电机206反转,带动推动框203向右返回,在此过程中,二号滑块305始终被左侧的楔形限位条211挡住而无法向右运动;当推动框203的一号凸台209碰到右侧的楔形限位条211时,以同样的方式挤压越过该楔形限位条211,使得滑杆213再次左移,两侧的楔形限位条211再次同时先下降后恢复,使得推动框203处于右边的楔形限位条211右侧被挡住,同时,二号滑块305不再受左边的楔形限位条211作用,在三号弹簧304和左边的一号弹簧208共同作用下,二号滑块305右移,斜支撑302从近水平状态恢复到近垂直状态,升降台3升高到高位,升降台3升起的过程,除了斜支撑302的作用,也同时受三号弹簧304的作用。升高之后,传送机构4将钣金输送到冲压台5上进行冲压作业。

22.在升降台面板301上分别固定有一对固定挡板307和转动式活动挡板308,所述活动挡板308包括固定在靠近材料存放台2一侧的固定柱3081,固定柱3081内为上下贯通的空腔,在空腔侧壁上设有键条3082,在空腔内滑动设有转轴3083,在转轴3083上开设有与键条3082匹配的键槽3088;在转轴3083中部表面开设有三个平行的滑槽3084,每个滑槽3084形状为中部倾斜向下、两端与转轴3083轴线平行,转轴3083在位于升降台面板301之下的部分设有四号弹簧3085,在转轴3083中部转动连接有转板3086,转板3086内部腔体侧壁上固定有三个短柱体3087,短柱体3087的尺寸和位置与滑槽3084相匹配。

23.当升降台面板301下降到接近底板1时,转轴3083先接触到底板1,会沿固定柱3081空腔内的键条3082向上运动,由于转轴3083上的滑槽3084中部形状为倾斜向下,使得转板3086内的短柱体3087沿滑槽3084向倾斜角度运动,进而带动转板3086转动一定角度,类似

于开门动作。待钣金件放置好后,升降台面板301向上移动,在四号弹簧3085作用下,转轴3083向下运动,同样的原理,使得转板3086又转回将钣金件挡住,由于转轴3083没有外力作用,转板3086始终保持关闭状态。

24.所述传送机构4包括固定在底板1上的一号支撑401,在一号支撑401上固定有平行于升降台面板301的两个横梁402,在横梁402下方转动设有横轴403,横轴403上固定有一号摩擦轮404;在一号支撑401上固定有二号电机405,二号电机405通过二号皮带406分别与两个横轴403相连。

25.通过三号弹簧304的作用,将升降台面板301上的数层钣金件向上顶起,使得钣金件始终与一号摩擦轮404压紧;二号电机405通过二号皮带406、横轴403,带动一号摩擦轮404转动,靠摩擦力将钣金一层一层的传送到冲压台5上,当上一层钣金件传送完毕后,三号弹簧304将升降台面板301向上继续顶起,使得每层钣金件始终与一号摩擦轮404压紧。

26.在一号支撑401内侧设有数个l形的二号支撑407,在每个二号支撑407的水平段下方转动设有锥形导轮408,锥形导轮408尖端向下,且分别处于钣金件两侧。

27.锥形导轮408起到辅助输送单层钣金件的作用,同时能防止钣金在移动过程中,由于四个一号摩擦轮404摩擦力不均发生偏移的作用。由于为锥形,且尖端向下,使得锥形导轮408每次只接触到最上面的一层钣金。

28.所述冲压台5包括固定在底板1上的液压缸501和凸模502,在液压缸501伸缩杆顶端固定有凹模503,在凹模503侧边固定有数个l形吊杆504和l形压板512,在l形吊杆504下端转动连接有倒v形板505,在倒v形板505之上固定有三号电机506,三号电机506的转轴上固定有二号摩擦轮507,在倒v形板505下方设有一号顶板508;在底板1上固定有数根滑柱509,在滑柱509上套设有五号弹簧510,在滑柱509上滑动连接有中位板511,中位板511位于凸模502与凹模503之间,中位板511中部为镂空状。

29.当待冲压钣金从升降台面板301移动到中位板511上时,三号电机506带动二号摩擦轮507将钣金移动到冲压位置,即中位板511中部的镂空位置处,此时,二号摩擦轮507的作用结束。液压缸501带动凹模503向下运动,首先是倒v形板505向下倾斜的一面接触到一号顶板508,使得倒v形板505发生翻转,将二号摩擦轮507向上转动,进而离开凹模503下方,避免在冲压过程中凹模503损坏二号摩擦轮507;之后,凹模503继续下降,当l形压板512接触到中位板511时,将中位板511下压,直到凹模503接触到钣金后,开始利用凸模502和凹模503对钣金件进行冲压。

30.在所述中位板511端部转动连接有连杆组件517,连杆组件517两侧转动连接有l形滑动杆513,在中位板511两侧开始有多个缺口,缺口内设有钣金限位柱514,钣金限位柱514固定在l形滑动杆513上,在l形滑动杆513上还设有六号弹簧515,在连杆组件517正下方设有二号顶板516。

31.当l形压板512接触到中位板511并将其下压时,连杆组件517受到二号顶板516向上的力,使得连杆组件517从弯折状态变为伸直状态,进而将连杆组件517两侧连接的l形滑动杆513向外推出,使得钣金限位柱514从缺口内移出,进而,在钣金冲压过程中,不会对钣金限位柱514造成损伤,同时,也能防止钣金限位柱514对冲压作业造成影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1