一种CT机球管零件的去毛刺加工工艺方法与流程

一种ct机球管零件的去毛刺加工工艺方法

技术领域

1.本发明涉及机械零件加工技术领域,具体为一种ct机球管零件的去毛刺加工工艺方法。

背景技术:

2.球管是医院ct机用于产生x线的主要部件,其主要由管芯、管套、高压电路、循环冷却系统等几部分组成,作用是发射电子,并使电子聚焦阳极,从而产生清晰的x射线影像。ct机作为医院的主要仪器设备,连续工作时间较长,损耗较大,而且其核心部件球管容易出现故障,为确保ct机球管的性能,提高其使用寿命,需对ct球管零件进行去毛刺等表面处理加工操作。

3.传统的用于ct机球管零件去毛刺加工方式为磨床抛光加工,目前常用磨床包括珩磨机、超精加工机床、砂带磨床、研磨机和抛光机等,但磨床利用磨具对工件表面进行磨削加工时,需加入金刚石、二氧化硅或氧化铝等抛光液(抛光剂),以提高磨削效率,确保毛刺被有效去除,但抛光完成后,抛光液易残留并嵌在ct机球管零件表面,在后续实际使用过程中,残留的抛光液受ct机真空环境中的高压电作用产生打火现象,打火现象不仅对ct机球管零件表面造成损伤,降低其使用寿命,而且易使ct机球管零件的性能降低,使最终获得的x射线影像的清晰度受到影响。

技术实现要素:

4.针对现有技术中存在上述的问题,本发明提供了一种ct机球管零件的去毛刺加工工艺方法,其无需抛光液即可实现ct机球管零件的去毛刺加工,可避免后续使用时受高压电作用而产生打火现象,从而可避免ct机球管零件的使用寿命和性能降低。

5.为实现上述目的,本发明采用如下技术方案:

6.一种ct机球管零件的去毛刺加工工艺方法,该方法基于铣床加工实现,所述铣床包括铣刀,其特征在于,所述铣刀的刀刃为圆弧形,弧度为0.02mm,该方法包括以下步骤:

7.s1、使圆弧形刀刃的圆弧面与所述球管零件的待加工表面对应接触;

8.s2、通过铣床的驱动装置驱动铣刀对球管零件的待加工表面进行挤压,使毛刺与所述球管零件的表面材料压合。

9.其进一步特征在于,

10.所述圆弧形刀刃的刃口直径为6mm,刃口长度为15mm;

11.所述铣刀为两刃,所述刀刃的材质为硬质合金,所述刀刃的外表面镀有金刚石;

12.所述驱动装置包括第一驱动装置,所述铣床加工中心的主轴在第一驱动装置的驱动作用下带动铣刀转动,所述第一驱动装置为第一伺服电机,所述铣刀的转动速度为1000转/分钟;

13.所述驱动装置还包括第二驱动装置,所述铣床加工中心的主轴在第二驱动装置的驱动作用下带动铣刀移动,所述第二驱动装置为第二伺服电机,所述铣刀的进给速度为

20mm/分钟~50mm/分钟。

14.采用本发明上述结构可以达到如下有益效果:本技术去毛刺加工工艺方法中采用圆弧形刀刃对ct机球管零件的待加工表面进行挤压操作,使待加工表面的毛刺与ct机球管零件的表面材料压合,从而实现ct机球管零件的毛刺去除。本技术无需添加抛光液即可实现毛刺去除,避免了后续使用时残余抛光液受高压电作用而产生打火现象,从而提高了ct机球管零件的使用寿命,避免了ct机球管零件的性能降低。

附图说明

15.图1为目前常用铣刀刀刃的结构示意图;

16.图2为本发明铣刀刀刃的结构示意图;

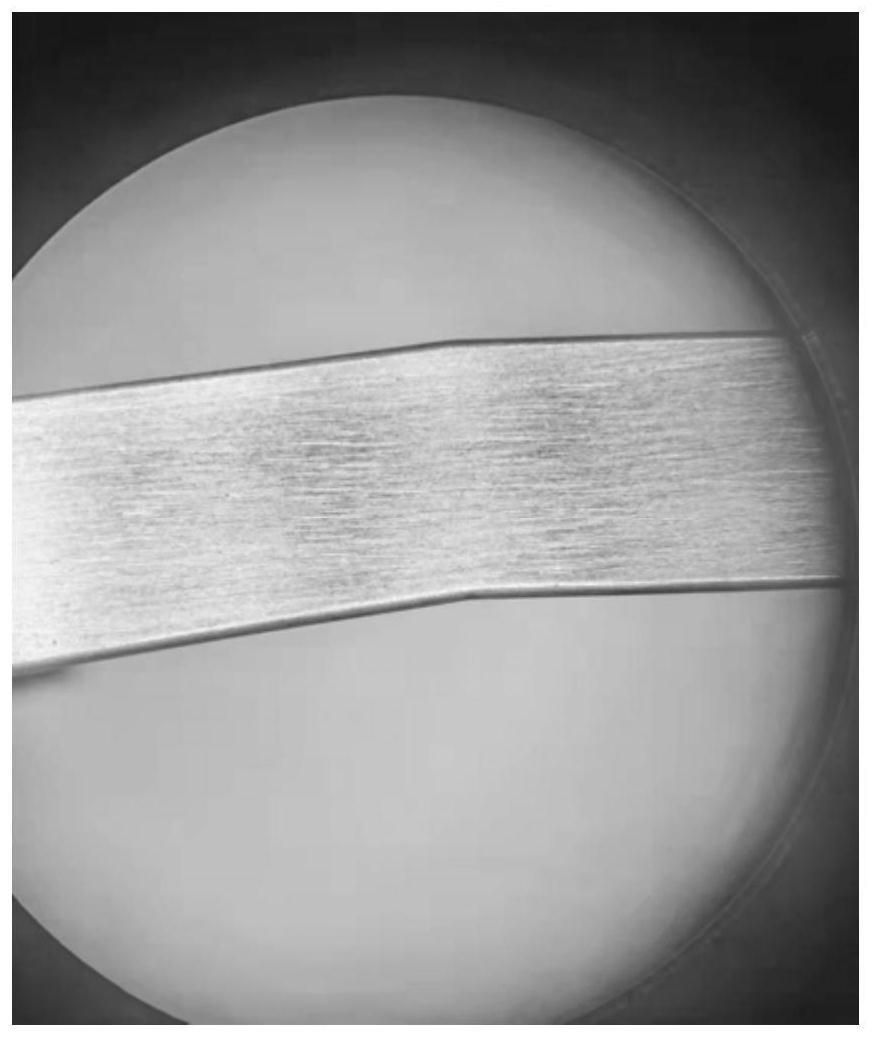

17.图3为采用图2所示铣刀对ct机球管零件进行铣削加工后,在显微镜下看到的零件表面铣削效果图。

具体实施方式

18.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、装置、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

19.图1提供了一种目前常用的铣刀结构,该铣刀的刀刃为片状,且刀刃较薄,刀刃的最小厚度为0.18mm;使用该常规铣刀对ct机球管零件进行铣削加工后,在显微镜下可以看到铣削尾端有微小毛刺残留在零件表面,见图2,毛刺的尺寸为0.005mm~0.01mm,可见,使用常规铣刀获得的零件表面仍有毛刺残留。而使用传统的磨床磨具对ct机球管零件进行抛光处理时,需添加抛光液,抛光液易残留并嵌在ct机球管零件表面,在后续实际使用过程中,残留的抛光液受ct机真空环境中的高压电作用产生打火现象,打火现象是一种在瞬间产生的高温电弧的现象,对金属等材料具有腐蚀作用,打火现象降低了ct机球管零件的使用寿命和性能,影响了最终获得的x射线影像的清晰度。

20.针对现有技术中存在的使用片状刀刃对ct机球管零件进行铣削加工后易有微小毛刺残留,毛刺去除效果差,无法满足ct机球管零件粗糙度的问题,以及使用抛光液对ct机球管零件进行磨削加工的方式,易在后续实际使用时受高压电作用产生打火现象,降低了ct机球管零件的使用寿命和性能的问题,本技术提供了一种ct机球管零件去毛刺加工的具体实施例,该加工工艺方法基于铣床加工实现,铣床包括铣刀,本实施例中,铣刀的刀刃材质为硬质合金,硬质合金是由难熔金属的硬质化合物和粘结金属通过粉末冶金工艺制成的一种合金材料,采用该材料制成的刀刃,具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等优点。刀刃的外表面镀有金刚石,首先将金刚石气化,再通过真空镀膜方式将金刚石镀在刀刃的外表面,金刚石的作用是在铣刀的表面形成一层光滑且耐磨的膜,这不仅提高了铣刀刀刃的光洁度和使用寿命,使铣刀刀刃的粗糙度达到0.1,而且能够进一步降低铣刀铣削后球管的待加工表面的粗糙度;该铣刀为两刃,刀刃为圆弧形,弧度为0.02mm,见图3,圆弧

形刀刃的刃口直径为6mm,刃口长度为15mm,粗糙度为0.1。该ct机球管零件去毛刺加工工艺方法包括以下步骤:

21.s1、使铣刀的圆弧形刀刃的圆弧面与球管零件的待加工表面对应接触;

22.s2、通过铣床加工中心的主轴驱动铣刀对球管零件的待加工表面进行挤压,使毛刺与球管零件的表面材料压合。第一驱动装置、第二驱动装置分别为第一伺服电机、第二伺服电机;本实施例中,加工中心的主轴在第一伺服电机的驱动作用下带动铣刀转动,转动速度为1000转/分钟,同时在第二伺服电机的驱动作用下,驱动铣刀根据预设轨迹在零件表面移动,进给的速度为20mm/分钟~50mm/分钟。

23.该去毛刺加工工艺方法中采用弧度为0.02mm的圆弧形刀刃对ct机球管零件的待加工表面进行挤压操作,ct机球管零件为ct机球管高压腔中的灯座,用于安装高压电路中的灯,高压电路的电压一般为80kv~120kv,灯座的形状一般为半圆形,材质为钼,钼材料质软,且具有一定的粘性,因此,采用本技术铣削方法对该球管中的灯座进行铣削加工时,圆弧形铣刀的挤压力能够使毛刺与灯座表面材料合为一体,从而实现了ct机球管零件的毛刺去除。圆弧形刀刃的圆弧面与ct机球管零件的待加工表面对应接触,因此不会对其表面造成损伤。相比于采用片状刀刃(也称平刀刀刃)的刀具对ct机球管零件的表面进行铣削加工的方式,圆弧形刀刃的挤压力挤压毛刺,有效避免了铣削尾端有微小毛刺残留,从而提高了毛刺去除效果。

24.将圆弧形刀刃的弧度设置为0.02mm,不仅确保了铣刀的刀刃具有较好的铣削作用,减少了铣削尾端的微小毛刺残留,而且使用该刀刃对零件铣削时,增大了铣刀与球管零件表面的接触面积,在铣削挤压力不变的条件下,接触面积的增加使铣刀承受的压强减小,从而避免了刀刃折断,提高了铣刀的使用寿命。

25.相比于采用磨床磨具并添加抛光液对工件表面进行磨削加工的方式,本技术无需添加抛光液即实现了毛刺去除,且采用本技术刀具及方法对ct机球管零件铣削后,能够使ct机球管零件表面的粗糙度达到0.4(即ra=0.4),见图3,从图3可以看出,采用本技术方法加工后的球管灯座表面光洁,满足了ct机球管零件的粗糙度要求,避免了后续使用时残余抛光液受高压电作用而产生打火现象,打火现象的减少使ct机球管零件的使用寿命提高,同时避免了ct机球管零件的性能降低。

26.以上的仅是本技术的优选实施方式,本发明不限于以上实施例。可以理解,本领域技术人员在不脱离发明的精神和构思的前提下直接导出或联想到的其他改进和变化,均应认为包含在发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1