一种叶轮工装及其夹装方法与流程

1.本发明属于叶轮加工领域,尤其是一种叶轮工装及其夹装方法。

背景技术:

2.叶轮既指装有动叶的轮盘,是冲动式汽轮机转子的组成部分,又可以指轮盘与安装其上的转动叶片的总称。叶轮由于其曲面的特殊性,一般需要五轴加工中心才能加工,而叶轮的工装效率和精度,将直接影响五轴加工中心对叶轮的加工效率和精度。

3.现有装夹方式是:预先将三爪卡盘与仿生柱固定,然后通人工锁紧螺丝固定叶轮零件。一方面,由于批量装夹费时费力,大大降低了叶轮的加工效率,无法满足自动化生产。另一方面,由于三爪卡盘与仿生柱只存在一个径向夹持力,装夹操作一致性难保证。

技术实现要素:

4.为了克服上述技术缺陷,本发明提供一种叶轮工装及其夹装方法,以解决背景技术所涉及的问题。

5.本发明提供一种叶轮工装,包括:

6.底座;

7.主体部,设置在所述底座上,为中空结构,中空结构的上部形成倒圆台形的第一腔体和下部形成圆柱形的第二腔体;

8.三爪拉块,设置在所述第一腔体内,且与所述第一腔体接触面为与所述第一腔体表面相适应的斜面;

9.活塞,设置在所述第二腔体内,与所述三爪拉块的底部相连接;可以能沿着所述第二腔体上下活动;

10.仿形块,包括位于所述主体部上部、用于固定叶轮的仿形部,位于所述主体部内部、可被所述三爪拉块夹持的固定部;

11.叶轮通过螺栓或螺丝固定在仿形块上,驱动活塞向下运动,形成轴向拉力和径向力使三爪夹块夹紧了仿形块,实现叶轮固定。

12.优选地或可选地,所述底板通法兰板安装在五轴工作台上。

13.优选地或可选地,所述第二腔体内部卡设有两个第一密封环;

14.在所述活塞上的轴向固定有第二密封环,所述第二密封环位于两个第一密封圈中间,分别与两侧的第一密封环形成第一气腔和第二气腔。

15.优选地或可选地,所述底座上设置旋转供气结构,所述旋转供气结构与底座之间密封连接,分别对所述第一气腔和第二气腔进行供气。

16.优选地或可选地,所述活塞上部设置有一个呈环形的第一凹槽;

17.所述三爪夹块下部均设置有第二凹槽,所述第二凹槽刚好可以卡设在所述第一凹槽内部。

18.优选地或可选地,所述主体部上部设置有盖板;

19.在标准加工状态下,所述仿形部下表面与所述盖板相抵,形成密封面。

20.优选地或可选地,所述主体部、盖板上设置有气检管,所述气检管的一端设置有多个出气口,均匀分布在所述盖板与所述上仿形部相抵的区域,另一端通过旋转供气结构与外部气源相连接,并在另一端设置有压力检测装置;

21.所述旋转供气结构设置在所述底座上,所述旋转供气结构与底座之间密封连接。

22.优选地或可选地,所述旋转供气结构包括:

23.旋转头,与所述底座密封连接,并在在所述底座之间形成多个环形流道;所述环形流道一端与设置在所述旋转头的供气管路相连通,所述环形流道另一端与设置在所述底座和主体部上的供气管路相连接;

24.接头座,与所述旋转头一体设置或密封连接,将设置在所述旋转头的供气管路与气源相连接。

25.优选地或可选地,所述仿形块采用40cr材料,并进行调质处理。

26.本发明还提供一种基于所述的叶轮工装的夹装方法,包括如下步骤:

27.预先将叶轮与仿形块用螺丝或螺栓固定;

28.通过连接法兰板将底座与五轴工件台固定,并将三组供气管路与相应的气源相连接,所述三组气管分别为锁紧,放松,气检;

29.将叶轮与仿形块放置在主体部内,通过气体推动活塞向下运动,带动三爪接夹块向下运动,轴向拉力和径向力使三爪接块夹紧了仿形块;

30.通过检测位于仿形部下表面与所述盖板相抵区域的气检管的压力,判断叶轮与仿形块是否被夹紧,如果没夹紧气,使机床报警,停止加工;

31.加工完成后,通过气体推动活塞向上运动,带动三爪接块向上运动,从而松开仿形块。

32.本发明涉及一种叶轮工装及其夹装方法,相较于现有技术,具有如下有益效果:

33.1、本发明通过将叶轮固定在仿形块上,驱动活塞向下运动,形成轴向拉力和径向力使三爪夹块夹紧了仿形块,实现叶轮固定,使得所述仿形部下表面与所述盖板相抵,保证装夹操作的一致性。

34.2、本发明通过在活塞与第二腔体之间形成第一气腔和第二气腔,使进气部分与主体部成为一体,具有夹持精度高、保压时间长,安全系数高等优点。

35.3、本发明通过挂钩形式将活塞与三爪夹块连接在一起,能够保证三爪夹块沿轴向和径向运动。

36.4、本发明通过设置旋转供气结构,保证叶轮工装相对于五轴加工台在旋转时,实现三爪夹块的自动夹紧和自动放松,避免管路打结。

37.5、本发明通过设置气检管,并检测气检管压力变化,判断所述仿形部下表面是否与所述盖板相抵,保证装夹操作的一致性。相较于传统的接触式传感器,具有更长的使用寿命和更高的检测精度。

38.6、本发明中的采用40cr材料,并进行调质处理,有助于提高仿形块的使用寿命。

39.7、本发明中的主体部上部设置有盖板,可以防止微小加工后材料进入三爪,影响精度;同时对高度方向有个定位作用。

40.8、本发明中五轴加工中心可以通过机床程序控制工装自动夹紧和放松,避免人员

再去锁螺丝夹紧,配合机械手自动上下料可以实现无人值守24小时生产。

附图说明

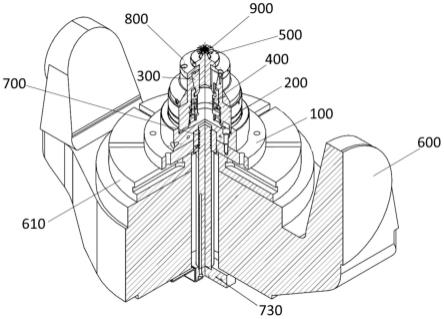

41.图1是本发明的结构示意图。

42.图2是本发明的半剖面示意图。

43.图3是本发明的截面示意图。

44.图4是本发明中活塞与三爪拉块的截面示意图。

45.图5是本发明中气检管的截面示意图。

46.图6是本发明中夹装方法的流程示意图。

47.附图标记为:底座100、主体部200、第一腔体210、第二腔体220、第一密封环221、第一气腔222、第二气腔223、三爪拉块300、接触面310、第二凹槽320、活塞400、第二密封环410、第一凹槽420、仿形块500、仿形部510、固定部520、五轴工作台600、法兰盘610、旋转供气结构700、旋转头710、环形流道720、接头座730、盖板800、气检管810、出气口811、叶轮900。

具体实施方式

48.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

49.参阅附图1至5,一种叶轮工装,包括:底座100、主体部200、第一腔体210、第二腔体220、第一密封环221、第一气腔222、第二气腔223、三爪拉块300、接触面310、第二凹槽320、活塞400、第二密封环410、第一凹槽420、仿形块500、仿形部510、固定部520、五轴工作台600、旋转供气结构700、旋转头710、环形流道720、接头座730、盖板800、气检管810、出气口811。

50.其中,底座100用于支撑整个叶轮900工装,并通过法兰盘610安装在五轴工作台600上。主体部200设置在所述底座100上,其内部为中空结构,中空结构的上部形成倒圆台形的第一腔体210和下部形成圆柱形的第二腔体220;第一腔体210用于安装三爪拉块300,且三爪拉块300与所述第一腔体210接触面310为与所述第一腔体210表面相适应的斜面;第二腔体220用于安装活塞400,所述活塞400与所述三爪拉块300的底部相连接;可以能沿着所述第二腔体220上下活动;仿形块500包括位于所述主体部200上部、用于固定叶轮900的仿形部510,位于所述主体部200内部、可被所述三爪拉块300夹持的固定部520。

51.在工装过程中,叶轮900通过螺栓或螺丝固定在仿形块500上,由于所述第二腔体220的侧面为斜面,当所述活塞400驱动所述三爪拉块300向下运动时,形成轴向拉力和径向力使三爪夹块夹紧了仿形块500,实现叶轮900固定,使得所述仿形部510下表面与所述盖板800相抵,保证装夹操作的一致性。

52.在进一步实施例中,驱动所述活塞400运动的方式存在多种,但是为了提高整个工装的集成度和工装的准确性,在本实施例中,将气缸集成在所述主体部200上。在所述第二腔体220内部卡设有两个第一密封环221,在所述活塞400上的轴向固定有第二密封环410,

所述第二密封环410位于两个第一密封圈中间,分别与两侧的第一密封环221形成第一气腔222和第二气腔223。所述底座100上设置旋转供气结构700,所述旋转供气结构700与底座100之间密封连接,分别对所述第一气腔222和第二气腔223进行供气。本实施例通过在活塞400与第二腔体220之间形成第一气腔222和第二气腔223,使进气部分与主体部200成为一体,具有夹持精度高、保压时间长,安全系数高等优点。

53.在进一步实施例中,所述活塞400上部设置有一个呈环形的第一凹槽420;所述三爪夹块下部均设置有第二凹槽320,所述第二凹槽320刚好可以卡设在所述第一凹槽420内部。如此,能够三爪夹块的同步运动,实现三爪夹块同时沿轴向和径向运动,保证叶轮900位于整个工作的中心轴位置,提高工装精度。

54.在进一步实施例中,所述主体部200上部设置有盖板800;可以防止微小加工后材料进入三爪,影响精度;同时对高度方向有个定位作用。

55.为了保证工装精度,需要在叶轮900工装上安装检测装置,用于保证叶工夹装的精度,但是现有的检测装置一般采用接触式传感器,检测仿形块500和盖体之间是否贴合,如此判断叶轮900是否锁紧。而接触式传感器由于长时间的与叶轮900或夹持工件之间过渡或过盈配合,很容易出现磨损,导致检测灵敏度降低。

56.由于在标准加工状态下,所述仿形部510下表面与所述盖板800相抵,形成密封面。因此,所述主体部200、盖板800上设置有气检管810,所述气检管810的一端设置有多个出气口811,均匀分布在所述盖板800与所述上仿形部510相抵的区域,另一端通过旋转供气结构700与外部气源连接,并在另一端设置有压力检测装置;所述旋转供气结构700设置在所述底座100上,所述旋转供气结构700与底座100之间密封连接。

57.当仿形部510下表面与所述盖板800相抵时,也就是说明叶轮900相对于五轴加工中心的高度达到了加工要求。此时,所述仿形部510下表面与所述盖板800形成密封面,向所述气检管810供气时,气路压力会逐渐变大。反之,则所述仿形部510下表面与所述盖板800之间存在间隙,向所述气检管810供气时,气路压力并不会发生明显变化。因此,可判断叶轮900相对于五轴加工中心的高度是否达到了加工要求。

58.由于所述五轴加工中心对叶轮900加工过程中,叶轮900工装会相对与五轴加工中心旋转,避免供气管路打结,本实施例中的供气管路均采用旋转供气结构700。所述旋转供气结构700包括:旋转头710,与所述底座100密封连接,并在在所述底座100之间形成多个环形流道720;所述环形流道720一端与设置在所述旋转头710的供气管路相连通,所述环形流道720另一端与设置在所述底座100和主体部200上的供气管路相连接;接头座730,与所述旋转头710一体设置或密封连接,将设置在所述旋转头710的供气管路与气源相连接。

59.在旋转头710中至少设置有三条供气管路,第一个供气管路、第二供气管路分别与所述第一气腔222体、第二腔体220相连接,推动所述活塞400向下和向上运动;第三供气管路与所述气检路相连接,一方面,避免供气管路外露,五轴转台旋转加工时、铣到气管的情况供气管路。另一方面,保证叶轮900工装相对于五轴加工台在旋转时,实现三爪夹块的自动夹紧和自动放松,避免管路打结。

60.在进一步实施例中,所述仿形块500采用40cr材料,并进行调质处理;有助于提高仿形块500的使用寿命。

61.为了方便理解叶轮900工装的技术方案,参阅附图6,对上述叶轮工装的夹装方法

做出简要说明:

62.s100、预先将叶轮900与仿形块500用螺丝或螺栓固定;

63.传统工装是预先将三爪卡盘与仿生柱固定,然后在现场,由人工现场锁紧螺丝固定叶轮900,从而大大降低了五轴加工中心的加工效率。而本实施例是预先将零件与防形块螺丝固定,然后在通过三爪拉块300对仿生块进行固定,可以配合机床程序控制工装自动夹紧和放松,避免人员再去锁螺丝夹紧,配合机械手自动上下料可以实现无人值守24小时生产。

64.s200、将底座100与五轴工件台固定,并将三组供气管路与相应的气源相连接,所述三组气管分别为锁紧,放松,气检;

65.通过法兰板将叶轮900工装安装在五轴工作台600上。并将锁紧,放松,气检三个气路与外接气源相连接,实现叶轮900工装的自动化运动。

66.s300、将叶轮900与仿形块500放置在主体部200内,通过气体推动活塞400向下运动,带动三爪接夹块向下运动,轴向拉力和径向力使三爪接块夹紧了仿形块500;

67.通过机械臂将叶轮900与仿形块500放置在主体部200内,实现制动上料,锁紧和放松供气管路外接气源,控制活塞400上下运动,形成轴向拉力和径向力使三爪夹块夹紧了仿形块500,实现叶轮900固定,使得所述仿形部510下表面与所述盖板800相抵,保证装夹操作的一致性。

68.s400、通过检测位于仿形部510下表面与所述盖板800相抵区域的气检管810的压力,判断叶轮900与仿形块500是否被夹紧,如果没夹紧气,使机床报警,停止加工;

69.当仿形部510下表面与所述盖板800相抵时,也就是说明叶轮900相对于五轴加工中心的高度达到了加工要求。此时,所述仿形部510下表面与所述盖板800形成密封面,向所述气检管810供气时,气路压力会逐渐变大。反之,则所述仿形部510下表面与所述盖板800之间存在间隙,向所述气检管810供气时,气路压力并不会发生明显变化。因此,可判断叶轮900相对于五轴加工中心的高度是否达到了加工要求。相较于传统的接触式传感器,具有更长的使用寿命和更高的检测精度。

70.s500、加工完成后,通过气体推动活塞400向上运动,带动三爪接块向上运动,从而松开仿形块500。

71.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1