一种飞剪的剪刃速度控制方法及系统与流程

1.本发明属于板材加工技术领域,特别是涉及一种飞剪的剪刃速度控制方法 及系统。

背景技术:

2.金属板横切机组具有高效定尺剪切之功能,可将各种卷板材料经开卷、矫 直、定尺剪断成不同规格板材,可广泛应用于集装箱、机械制造、家用电器、 汽车、不锈钢制品、轻工业等领域,是板材加工业必不可少的高效加工流水线。

3.随着市场要求不断上升,本领域急需提高飞剪的控制精度的技术方案。

技术实现要素:

4.本发明的目的在于克服现有技术之缺陷,提供了一种飞剪的剪刃速度控制 方法及系统,采用本发明可以提高飞剪的速度控制精度。

5.本发明的技术方案是这样实现的:本发明公开了一种飞剪的剪刃速度控制 方法,包括如下步骤:

6.根据剪刃剪切过程中当前点理论设定速度vr计算出剪刃剪切过程中当前点 设定位置,计算设定位置与实际位置的偏差,再利用设定位置与实际位置的偏 差去修正当前点理论设定速度,得到剪刃剪切过程中当前点最终设定速度v

set

。

7.进一步地,根据剪刃剪切过程中当前点理论设定速度vr计算出剪刃剪切过 程中当前点设定位置,具体包括:利用剪刃理论设定速度vr对时间积分得到剪 刃的位移量,将剪刃的位移量换算得到剪刃的设定角度。

8.进一步地,将剪刃的位移换算成剪刃的设定角度的公式为: θ

set

(t)=(y(t)/πd)%1.0*360.0,公式中,d为剪刃回转直径,π为圆周率,θ

set

为剪 刃的设定角度。

9.进一步地,利用设定位置与实际位置的偏差去修正当前点理论设定速度, 得到剪刃剪切过程中当前点最终设定速度v

set

,具体包括:剪刃的设定角度与剪 刃的实际角度相减得到剪刃位置偏差e(t),根据公式v

set

=vr+k

p

e(t)+ki∫e(t)d(t)计 算得到剪刃剪切过程中当前点最终设定速度v

set

,公式中,vr为剪刃剪切过程中 当前点理论设定速度,k

p

为比例系数,ki为积分系数。

10.本发明公开了一种飞剪的剪刃速度控制系统,包括控制器、电机和剪刃位 置检测传感器,所述剪刃位置检测传感器用于实时检测剪刃位置,并将检测到 的剪刃位置传递给控制器,所述控制器用于输出控制信号,控制电机带动剪刃 运动,所述控制器内设有程序,控制器执行所述程序时实现如上所述的飞剪的 剪刃速度控制方法的步骤。

11.进一步地,剪刃位置检测传感器采用绝对值编码器。

12.进一步地,所述电机为矢量电机。

13.进一步地,所述控制器与变频器连接,所述变频器与电机连接,所述控制 器用于输出控制信号给变频器,通过变频器控制电机。

14.进一步地,变频器为矢量变频器。

15.本发明至少具有如下有益效果:本发明根据理论计算出剪刃剪切过程中当 前点设定位置,再利用设定位置与实际位置的偏差去修正当前点理论设定速度, 保证实际速度的准确性,以此保证飞剪剪切的准确性与稳定性。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施 例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述 中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付 出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

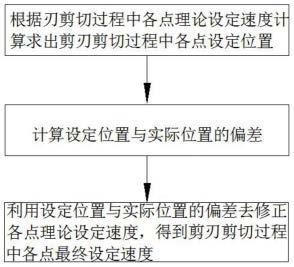

17.图1为本发明一种实施例提供的横切机组飞剪的控制方法的流程图;

18.图2为本发明一种实施例提供的剪刃运动轨迹图;

19.图3为本发明一种实施例提供的飞剪设备典型配置图;

20.图4为本发明一种实施例提供的飞剪的剪刃速度控制系统的示意图;

21.图5为本发明一种实施例提供的剪刃速度控制曲线的示意图(剪切长度l 小于临界剪切长度l0);

22.图6为本发明另一种实施例提供的剪刃速度控制曲线的示意图(剪切长度l 大于临界剪切长度l0)。

[0023][0024][0025]

具体实施方式

[0026]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清 楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是 全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造 性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0027]

以横切机组系统为例,横切机组的主要工作是将经冷轧机轧制完毕的带材 切去头、矫直、横切、堆垛。主要设备有开卷机、矫直机、飞剪(如摆剪)、皮 带机、堆垛台等。飞剪是其中的关键设备,它在保证剪刃和机列其它设备及带 材的速度同步配合的情况下,将平动中的带材按要求的定尺进行高精度的剪切。

[0028]

工艺流程:上卷

→

开卷

→

喂料

→

矫直

→

剪切

→

皮带输出,送料辊向前 送料,而摆剪则根据送料长度,设定长度进行剪切。

[0029]

参见图2,剪刃运动是圆周运动,本发明控制剪刃从等待位a加速到匀速 点b,然后从匀速点b开始匀速运行到抛钢点c,从抛钢点c匀速运行到减速 点d,从减速点d减速到等待位a,完成一次剪切,如此循环往复实现带材连 续定尺剪切。

[0030]

设带材设定的剪切长度为l,带材当前通过的长度为x,剪刃圆周运动的周 长是y0,剪刃当前的位移量是y,带钢实际速度为v

l

,剪刃回转直径为d,半径 为r,则同步剪切长度为πd,剪刃剪切过程中当前点速度为vr,剪刃剪切过程 中当前点理论设定速度为v

ref

,剪

刃剪切过程中当前点最终设定速度为v

set

,剪刃 从启动到当前点的时间时间为t,剪刃的当前实际角度θ

act

,剪刃的设定角度θ

set

, 剪刃从等待位加速到匀速点时间为t1,剪刃从等待位加速到匀速点的距离为s1, 剪刃从等待位加速到匀速点的加速度为a1,剪刃从匀速点到抛钢点时间为t2,剪 刃从匀速点到抛钢点的距离为s2,剪刃从减速点减速到等待位的时间为t3,剪 刃从减速点减速到等待位的距离为s3,剪刃从减速点减速到等待位的加速度为 a3,剪刃从减速点到等待位的实时位移为sy,剪刃的最大线速度为v

rmax

,剪刃 在等待位的速度为vm,剪刃在等待位的等待时间为tm,剪切间隔时间为tb,剪刃 位置偏差为e(t),送料辊送料长度偏差x(t)。

[0031]

实施例一

[0032]

参见图1,本发明实施例提供一种飞剪的剪刃速度控制方法,包括如下步骤:

[0033]

根据剪刃剪切过程中当前点理论设定速度计算出剪刃剪切过程中当前点设 定位置,计算设定位置与实际位置的偏差,再利用设定位置与实际位置的偏差 去修正当前点理论设定速度,得到剪刃剪切过程中当前点最终设定速度。

[0034]

进一步地,根据剪刃剪切过程中当前点理论设定速度vr计算出剪刃剪切过 程中当前点设定位置,具体包括:利用剪刃理论设定速度vr对时间积分得到剪 刃的位移量,公式为:y(t)=∫vrd(t),vr为剪刃剪切过程中当前点速度。

[0035]

进一步地,将剪刃的位移量换算得到剪刃的设定角度,将剪刃的位移换算 成剪刃的设定角度的公式为:θ

set

(t)=(y(t)/πd)%1.0*360.0,公式中,πd为同步剪 切长度,θ

set

为剪刃的设定角度。

[0036]

进一步地,利用设定位置与实际位置的偏差去修正当前点理论设定速度, 得到剪刃剪切过程中当前点最终设定速度v

set

,具体包括:剪刃的设定角度与剪 刃的实际角度相减得到剪刃位置偏差e(t),公式为:e(t)=θ

set

(t)-θ

act

(t),θ

set

为剪 刃的设定角度,e(t)为剪刃位置偏差,θ

act

为剪刃的当前实际角度;

[0037]

根据公式v

set

=vr+k

p

e(t)+ki∫e(t)d(t)计算得到剪刃剪切过程中当前点最终设 定速度v

set

,公式中,vr为剪刃剪切过程中当前点理论设定速度,v

set

为剪刃剪 切过程中当前点最终设定速度,k

p

为比例系数,ki为积分系数,k

p

、ki可以通 过试验得到。

[0038]

在剪切过程中,根据剪刃位置偏差和带材剪切长度偏差的差值修正剪刃速 度;摆剪与送料辊利用矢量控制器的优点保证实际速度的准确性,以此保证飞 剪剪切的准确性与稳定性。

[0039]

本发明根据设定的剪刃速度控制曲线得到剪刃剪切过程中当前点理论设定 速度vr。得到当前点最终设定速度v

set

后还可以根据当前点最终设定速度v

set

修 正剪刃速度控制曲线;根据修正后的剪刃速度控制曲线控制剪刃的运动状态。

[0040]

作为一种优选实施例,本实施例设计了一种针对不同剪切长度速度的控制 方法,因为剪切长度不同,所对应的速度控制曲线不同,如图5和图6所示。 因此,找到临界剪切长度是关键。

[0041]

确定剪刃速度控制曲线,具体包括:

[0042]

计算临界剪切长度;

[0043]

将带材设定的剪切长度l与临界剪切长度l0进行比较;

[0044]

若剪切长度l等于临界剪切长度l0,则剪刃在等待位的等待时间tm=0且剪 刃在等

待位的速度vm=0;

[0045]

若剪切长度l小于临界剪切长度l0,则剪刃在等待位的等待时间tm=0且剪 刃在等待位的速度vm>0,如图5所示;

[0046]

若剪切长度l大于临界剪切长度l0,则剪刃在等待位的等待时间tm>0且剪 刃在等待位的速度vm=0,如图6所示;

[0047]

根据上述步骤确定的tm、vm生成对应的剪刃速度控制曲线,根据剪刃速度 控制曲线控制剪刃的运动状态。

[0048]

本发明针对不同的剪切长度设计不同的速度控制曲线,可以提高剪刃控制 精度及减小控制误差。

[0049]

进一步地,若剪切长度l小于或等于临界剪切长度l0,则剪刃在一次剪切 中分为三个区域,分别为加速区域、匀速区域、减速区域;

[0050]

若剪切长度l大于临界剪切长度l0,则剪刃在一次剪切中分为三个区域, 分别为加速区域、匀速区域、减速区域、停止等待区域。

[0051]

进一步地,临界剪切长度l0的计算公式为:临界剪切长度其中,v

l

为带钢实际速度,d为剪刃回转直径,π为圆周率,s1为剪刃从等待 位加速到匀速点的距离,s3为剪刃从减速点减速到等待位的距离,v

rmax

为剪刃 的最大线速度。

[0052]

假设在等待位速度vm=0,则有如下公式:

[0053][0054][0055]

a1t1=v

rmax

[0056]

a3t3=v

rmax

。

[0057]

假设在等待位速度vm>0,则有如下公式:

[0058][0059][0060]vm

+a1t1=v

rmax

[0061]vm

+a3t3=v

rmax

。

[0062]

进一步地,若剪切长度l小于临界剪切长度l0,则剪刃在等待位的速度 其中,v

l

为带钢实际速度,d为剪刃回转直径,π 为圆周率,s1为剪刃从等待位加速到匀速点的距离,s3为剪刃从减速点减速到 等待位的距离,v

rmax

为剪刃的最大线速度。

[0063]

进一步地,若剪切长度l小于临界剪切长度l0,则t1+t3=t

b-t2,其

中,t1为剪刃从等待位加速到匀速点时间,t3为剪刃从减速点减速到等待位的 时间,t2为剪刃从匀速点到抛钢点时间,tb为剪切间隔时间,d为剪刃回转直径, π为圆周率,s1为剪刃从等待位加速到匀速点的距离,s3为剪刃从减速点减速 到等待位的距离,v

rmax

为剪刃的最大线速度;

[0064]

剪切间隔时间tb为:其中,l为带材设定的剪切长度,v

l

为带钢 实际速度。

[0065]

进一步地,若剪切长度l大于临界剪切长度l0,则剪刃在等待位的等待时间 其中,v

l

为带钢实际速度,s1为剪刃从等待位加速到匀速点 的距离,s3为剪刃从减速点减速到等待位的距离,v

rmax

为剪刃的最大线速度。

[0066]

实施例二

[0067]

参见图3和图4,本发明实施例公开了一种飞剪的剪刃速度控制系统,包括 控制器、电机和剪刃位置检测传感器,所述剪刃位置检测传感器用于实时检测 剪刃位置,并将检测到的剪刃位置传递给控制器,所述控制器用于输出控制信 号,控制电机带动剪刃运动,所述控制器内设有程序,控制器执行所述程序时 实现如实施例一所述的飞剪的剪刃速度控制方法的步骤。

[0068]

进一步地,剪刃位置检测传感器采用绝对值编码器。

[0069]

进一步地,所述电机为矢量电机。

[0070]

进一步地,所述控制器与变频器连接,所述变频器与电机连接,所述控制 器用于输出控制信号给变频器,通过变频器控制电机。

[0071]

进一步地,变频器为矢量变频器(矢量控制器)。

[0072]

采用本发明使得本系统可以采用矢量变频器与普通矢量电机驱动飞剪,既 可以保证控制精度和效果,又有效地降低了设备的成本。本发明通过已投产机 组反馈,运行极为稳定。

[0073]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发 明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发 明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1