一种电机部件自动组装机的制作方法

1.本发明涉及电机组装技术领域,特别涉及一种电机部件自动组装机。

背景技术:

2.电机的生产过程中,与电机驱动轮传动连接的皮带轮需要通过小轴、轴承安装在固定架上,其中轴承装入皮带轮中,小轴的一端要插装在轴承的轴孔内,另一端要与固定架插装,在皮带轮、轴承、小轴、固定架的组装过程中,皮带轮、轴承、小轴都是比较规整的形状,三者是同轴安装的,因此保证皮带轮在安装过程中保持稳定,尤为重要,而固定架形状不规整,压装到小轴上的过程中,固定架容易倾斜,从而影响组装的质量。为此,有必要设计出将皮带轮、轴承、小轴、固定架四者快速组装在一起的全自动的组装机。

技术实现要素:

3.为了解决现有技术的不足,本发明提供一种电机部件自动组装机。

4.为实现上述目的,本发明提供的技术方案为:一种电机部件自动组装机,包括皮带轮送料机构、入轴承机构、入小轴机构、入固定架机构,所述皮带轮送料机构包括依次设置的皮带轮振盘、第一料道、第二料道,所述第一料道和第二料道具有一定的高差,所述第一料道和第二料道之间设置有抬升分料组件,所述第一料道上的皮带轮通过抬升分料组件抬升至第二料道,所述第二料道上依次设置有第一工位、第二工位和第三工位,所述第二料道上设置有夹持定位皮带轮的定位装置和步进送料装置,所述步进送料装置以步进的方式移动第二料道上的皮带轮以带动皮带轮依次经过第一工位、第二工位和第三工位;所述第一工位、第二工位和第三工位分别接驳入轴承机构、入小轴机构和入固定架机构,在第一工位,所述入轴承机构往皮带轮上组装轴承,在第二工位,所述入小轴机构往皮带轮及轴承组合体上组装小轴,在第三工位,所述入固定架机构往皮带轮、轴承及小轴组合体上组装固定架。

5.在上述技术方案中,所述抬升分料组件包括升降气缸、升料板,所述升料板通过升降气缸在第一料道和第二料道之间往复升降,所述升料板设置有卡接皮带轮的料槽,所述升料板在最低点时,所述料槽与第一料道平齐,所述升料板在最高点时,所述料槽与第二料道平齐;所述升料板近第二料道的外侧壁设置有外台阶,所述第二料道的端面上设置有限位台阶,所述升料板在最高点时,所述外台阶抵靠于限位台阶上。

6.在上述技术方案中,所述定位装置包括侧定位组件和下定位组件,所述第二料道的第一工位、第二工位和第三工位处均设置侧定位组件,所述侧定位组件包括料夹和侧弹簧,所述料夹通过轴销可转动的设置在第二料道内侧壁,所述侧弹簧设置在料夹与第二料道内侧壁之间并给料夹提供夹持皮带轮的夹持力;所述下定位组件包括定位柱、滑垫、定位气缸,所述第二料道在第二工位和第三工位分别设置有安装孔,所述定位柱插设在安装孔内,所述定位柱套设有复位弹簧,所述滑垫通过连板与定位气缸驱动连接并设置在第二料道下方,所述滑垫末端设置有与定位柱下端连接斜面,所述定位柱可通过滑垫的斜面推动

插入第二料道上的皮带轮中。

7.在上述技术方案中,所述步进送料装置包括进退气缸、移动座、移料气缸、导轨、拨叉,所述拨叉设置有与皮带轮接触的凹位,多个拨叉间隔设置在导轨上,与导轨配合的滑块固定在移动座上,所述移动座与进退气缸的驱动端传动连接,所述移料气缸安装在移动座上,所述导轨与移料气缸的驱动端传动连接,所述移料气缸驱动导轨及拨叉相对移动座移动,所述进退气缸驱动移动座及导轨移动,所述进退气缸的驱动方向与移料气缸驱动方向相垂直。

8.在上述技术方案中,所述入轴承机构包括轴承座装置、设置在轴承座装置一侧的压轴承装置,所述压轴承装置位于第一工位上,所述压轴承装置包括压轴承气缸、轴承压头,所述压轴承气缸驱动轴承压头将第一工位上的轴承压入皮带轮中;所述轴承座装置包括轴承座底板、转盘、轴承料筒、轴承推料板、下压气缸,所述转盘可转动的设置在轴承座底板上,至少两个轴承料筒设置在转盘上,所述轴承推料板在转盘下方的分料口与压轴承装置的轴承压头之间移动,所述转盘带动至少两个轴承料筒在分料口处进行切换,所述轴承料筒内的轴承通过下压气缸压入分料口处并通过轴承推料板推送到第一工位处。

9.在上述技术方案中,所述入小轴机构包括送小轴装置和压小轴装置,所述压小轴装置位于第二工位,所述压小轴装置包括压小轴气缸和小轴压头,所述压小轴气缸驱动小轴压头将第二工位上的小轴压入皮带轮及轴承组合体中,所述送小轴装置包括小轴振盘、轴夹、推小轴气缸、小轴座、盖板,所述小轴振盘将小轴输送到小轴座上并将被轴夹夹持,所述推小轴气缸驱动轴夹沿小轴座、盖板之间的导槽在小轴座与第二工位之间往复移动。

10.在上述技术方案中,所述入固定架机构包括压固定架装置和送固定架装置,所述压固定架装置位于第三工位,所述压固定架装置包括中转座、压杆、取料针、压固定架气缸、托板,所述中转座设置有下料口,所述托板可活动的设置在中转座上并插入下料口处,所述托板通过托料气缸打开、关闭下料口,所述送固定架装置包括固定架振盘、固定架料道,所述固定架振盘通过固定架料道将固定架输送至下料口处的托板上,所述压固定架气缸通过压杆可升降的设置在托板上方并将下料口处的固定架压入皮带轮、轴承及小轴组合体中,所述取料针同轴设置在压杆内,所述取料针通过气动的方式可升降的设置在压杆内,以使所述取料针定位托板上的固定架。

11.在上述技术方案中,还包括出料组件,所述出料组件包括出料滑道、分料板、次品盒、分选气缸,所述出料滑道设置在第二料道末端,所述出料滑道中部设置有分选口,所述分料板通过分选气缸可转动的设置在分选口处,所述次品盒设置在出料滑道下方并位于所述分选口下方。

12.在上述技术方案中,还包括机架,所述皮带轮送料机构、入轴承机构、入小轴机构、入固定架机构设置在机架上,所述机架上设置有支架,所述压轴承气缸、压小轴气缸、压固定架气缸固定在支架上,所述第二料道穿设在支架下方。

13.本发明有益效果在于,本发明结构合理、设计新颖、实用性强,固定架、小轴、皮带轮采用振盘分料送料,轴承采用转盘、轴承料筒进行分料送料,轴承、小轴、固定架分别在第二料道上的第一、二、三工位依次压装在皮带轮上,实现全自动组装作业,生产效率高。

附图说明

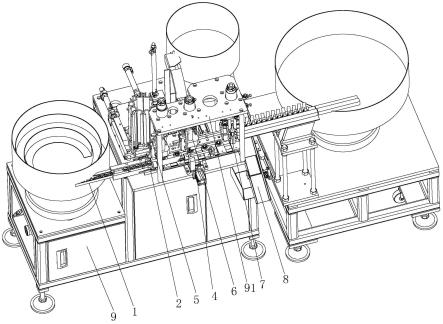

14.图1是本发明的立体结构示意图。

15.图2是皮带轮送料机构的结构示意图。

16.图3是抬升分料组件、定位装置的结构示意图。

17.图4是下定位组件的结构示意图。

18.图5是步进送料装置的结构示意图。

19.图6是入轴承机构的结构示意图。

20.图7是轴承座装置的平面结构示意图。

21.图8是入小轴机构的结构示意图。

22.图9是轴夹的结构示意图。

23.图10是入固定架机构的结构示意图。

24.图11是压固定架装置的结构示意图。

25.图12是压杆的结构示意图。

26.图13是出料组件的结构示意图。

27.图14是皮带轮、轴承、小轴、固定架的组装结构示意图。

28.图中:1、皮带轮送料机构;11、皮带轮振盘;12、第一料道;13、第二料道;14、第一工位;15、第二工位;16、第三工位;17、限位台阶;18、安装孔;2、抬升分料组件;21、升降气缸;22、升料板;23、料槽;24、外台阶;3、定位装置;31、侧定位组件;32、料夹;33、侧弹簧;34、轴销;35、下定位组件;36、定位柱;37、滑垫;371、斜面;38、定位气缸;39、复位弹簧;4、步进送料装置;41、进退气缸;42、移动座;43、移料气缸;44、导轨;45、拨叉;46、凹位;47、滑块;48、l型固定块;5、入轴承机构;51、压轴承装置;52、压轴承气缸;53、轴承压头;54、轴承座装置;55、轴承座底板;56、转盘;561、棘爪滑块;562、齿;563、棘爪;57、轴承料筒;58、轴承推料板;581、分料口;582、夹板;583、压簧;584、第一夹口;59、下压气缸;6、入小轴机构;61、压小轴装置;62、压小轴气缸;63、小轴压头;64、送小轴装置;65、小轴振盘;66、轴夹;661、导槽;662、第一夹块;663、第二夹块;664、拉簧;665、第二夹口;67、推小轴气缸;68、小轴座;69、盖板;7、入固定架机构;71、送固定架装置;72、固定架振盘;73、固定架料道;74、压固定架装置;75、中转座;751、托料气缸;76、压杆;77、取料针;78、压固定架气缸;79、托板;701、下料口;702、定位槽;703、避位孔;704、挡板;705、滑膛;706、取料部;707、活塞部;708、密封圈;709、取料弹簧;8、出料组件;81、出料滑道;82、分料板;83、次品盒;84、分选气缸;85、分选口;9、机架; 91、支架;92、电子尺;93、导套座;101、皮带轮;102、轴承;103、小轴;104、固定架。

具体实施方式

29.参照附图介绍本发明的具体实施方式。

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

本发明进行描述和说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。基于本发明提供的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。此外,还可以理解的是,虽然这种开发过程中所作出的努力可能是复杂并且冗长的,然而对于与本发明公开的内容相关的本领域的普通技术人员而言,在本发明揭露的技术内容的基础上进行的一些设计、制造或者生产等改动只是常规的技术手段,不应当理解为本发明公开的内容不充分。

31.在本发明中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域普通技术人员显式地和隐式地理解的是,本发明所描述的实施例在不冲突的情况下,可以与其它实施例相结合。

32.除非另作定义,本发明所涉及的技术术语或者科学术语应当为本发明所属技术领域内具有一般技能的人士所理解的通常意义。本发明所涉及的“一”、“一个”、“该”等类似词语并不表示数量限制,可表示单数或复数。本发明所涉及的术语“包括”、“包含”、“具有”以及它们任何变形,意图在于覆盖不排他的包含;例如包含了一系列步骤或模块(单元)的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可以还包括没有列出的步骤或单元,或可以还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。本发明所涉及的“连接”、“相连”、“耦接”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电气的连接,不管是直接的还是间接的。本发明所涉及的“多个”是指大于或者等于两个。“和/或”描述关联对象的关联关系,表示可以存在三种关系,例如,“a和/或b”可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。本发明所涉及的术语“第一”、“第二”、“第三”等仅仅是区别类似的对象,不代表针对对象的特定排序。

33.如图1-14所示,一种电机部件自动组装机,包括皮带轮送料机构1、入轴承机构5、入小轴机构6、入固定架机构7,皮带轮送料机构1包括依次设置的皮带轮振盘11、第一料道12、第二料道13,第一料道12和第二料道13具有一定的高差,第一料道12和第二料道13之间设置有抬升分料组件2,第一料道12上的皮带轮101通过抬升分料组件2抬升至第二料道13,第二料道13上依次设置有第一工位14、第二工位15和第三工位16,第二料道13上设置有夹持定位皮带轮101的定位装置3和步进送料装置4,步进送料装置4以步进的方式移动第二料道13上的皮带轮101以带动皮带轮101依次经过第一工位14、第二工位15和第三工位16;第一工位14、第二工位15和第三工位16分别接驳入轴承机构5、入小轴机构6和入固定架机构7,在第一工位14,入轴承机构5往皮带轮101上组装轴承102,在第二工位15,入小轴机构6往皮带轮101及轴承102组合体上组装小轴103,在第三工位16,入固定架机构7往皮带轮101、轴承102及小轴103组合体上组装固定架104。

34.如图2-3所示,抬升分料组件2包括升降气缸21、升料板22,升料板22通过升降气缸21在第一料道12和第二料道13之间往复升降,升料板22设置有卡接皮带轮101的料槽23,升料板22在最低点时,料槽23与第一料道12平齐,升料板22在最高点时,料槽23与第二料道13平齐;升料板22近第二料道13的外侧壁设置有外台阶24,第二料道13的端面上设置有限位台阶17,升料板22在最高点时,外台阶24抵靠于限位台阶17上。皮带轮振盘11将皮带轮101振动输送到第一料道12上,皮带轮101沿第一料道12逐渐移动到升料板22处,升料板22在最

低点时,第一料道12上最前面的皮带轮101可以被后面的皮带轮101推入到升料板22上,然后升料板22通过升降气缸21升到第二料道13的高度,通过第二料道13上的步进送料装置4搬移到第二料道13上,以此完成皮带轮101在第一料道12和第二料道13之间的抬升。

35.如图3-4所示,定位装置3包括侧定位组件31和下定位组件35,第二料道13的第一工位14、第二工位15和第三工位16处均设置侧定位组件31,侧定位组件31包括料夹32和侧弹簧33,料夹32通过轴销34可转动的设置在第二料道13内侧壁,侧弹簧33设置在料夹32与第二料道13内侧壁之间并给料夹32提供夹持皮带轮101的夹持力;下定位组件35包括定位柱36、滑垫37、定位气缸38,第二料道13在第二工位15和第三工位16分别设置有安装孔18,定位柱36插设在安装孔18内,定位柱36套设有复位弹簧39,滑垫37通过连板与定位气缸38驱动连接并设置在第二料道13下方,滑垫37末端设置有与定位柱36下端连接斜面371,定位柱36可通过滑垫37的斜面371推动插入第二料道13上的皮带轮101中。

36.第二料道13上的皮带轮101在步进送料装置4的搬移下,皮带轮101从升料板22到第一工位14、从第一工位14到第二工位15、从第二工位15到第三工位16分别、从第三工位16到出料分别移动一个、两个、三个、一个位置,皮带轮101以步进的形式在第二料道13上移动,同时步进送料装置4的拨动力大于料夹32的夹持力。在皮带轮101在第一、二、三工位进行组装时,步进送料装置4不发生动作,以保证皮带轮101保持稳定,通过侧定位组件31的料夹32,将皮带轮101定位在第二料道13上,保证皮带轮101与轴承102、小轴103、固定架104组装的过程中不会移动,通过下定位组件35,固定皮带轮101和轴承102,保证轴承102与小轴103、小轴103与固定架104压装过程稳定,提高压装的精度和质量。

37.如图5所示,步进送料装置4平行设置在第二料道13一侧,步进送料装置4包括进退气缸41、移动座42、移料气缸43、导轨44、拨叉45,拨叉45设置有与皮带轮101接触的凹位46,六个拨叉45间隔设置在导轨44上,与导轨44配合的滑块47固定在移动座42上,移动座42与进退气缸41的驱动端传动连接,移料气缸43通过l型固定块48安装在移动座42上,导轨44与移料气缸43的驱动端传动连接,移料气缸43驱动导轨44及拨叉45相对移动座42移动,进退气缸41驱动移动座42及导轨44移动,进退气缸41的驱动方向与移料气缸43驱动方向相垂直。

38.步进送料装置4具体的动作过程为,当需要拨动第二料道13上的皮带轮101时,进退气缸41带动移动座42往第二料道13处移动,使得拨叉45的凹位46与皮带轮101接触,然后移料气缸43推动导轨44往远离第一料道12的方向移动一个位置,使得拨叉45拨动皮带轮101移动一个位置,然后进退气缸41带动移动座42回退,移料气缸43带动导轨44回退,完成皮带轮101一个位置的移动。

39.如图6-7所示,入轴承机构5包括轴承座装置54、设置在轴承座装置54一侧的压轴承装置51,压轴承装置51位于第一工位14上,压轴承装置51包括压轴承气缸52、轴承压头53,压轴承气缸52驱动轴承压头53将第一工位14上的轴承102压入皮带轮101中;轴承座装置54包括轴承座底板55、转盘56、轴承料筒57、轴承推料板58、下压气缸59,转盘56可转动的设置在轴承座底板55上,十个轴承料筒57设置在转盘56上,轴承推料板58在转盘56下方的分料口581与压轴承装置51的轴承压头53之间移动,转盘56带动十个轴承料筒57在分料口581处进行切换,轴承料筒57内的轴承102通过下压气缸59压入分料口581处并通过轴承推料板58推送到第一工位14处。轴承推料板58上设置有夹板582,轴承推料板58和夹板582之

间形成通过压簧583提供夹持力的第一夹口584,通过第一夹口584夹持分料口581处的轴承102。

40.轴承座装置54采用推转盘56气缸带动棘爪滑块561、棘爪563作用于转盘56上的齿562的方式转动转盘56,推转盘56气缸一次动作就可以带动转盘56转动一个轴承料筒57位,转盘56可以快速转动到位。轴承料筒57转动到位后,通过下压气缸59将轴承料筒57内的轴承102压入分料口581中等待被轴承推料板58夹持,然后输送到第一工位14的轴承压头53下方,压轴承气缸52驱动轴承压头53将轴承102同轴压装在第一工位14上被料夹32夹住的皮带轮101中。

41.通过转盘56可以转动的切换多个轴承料筒57,保证轴承102可以持续上料,轴承102以堆叠成一摞的方式放置在轴承料筒57内,减少轴承102沾染上灰尘的机会,保证轴承102的清洁。

42.如图8-9所示,入小轴机构6包括送小轴装置64和压小轴装置61,压小轴装置61位于第二工位15,压小轴装置61包括压小轴气缸62和小轴压头63,压小轴气缸62驱动小轴压头63将第二工位15上的小轴103压入皮带轮101及轴承102组合体中,送小轴装置64包括小轴振盘65、轴夹66、推小轴气缸67、小轴座68、盖板69,小轴振盘65将小轴103输送到小轴座68上并将被轴夹66夹持,推小轴气缸67驱动轴夹66沿小轴座68、盖板69之间的导槽661在小轴座68与第二工位15之间往复移动。小轴振盘65通过振动将小轴103输送到小轴座68,轴夹66包括第一夹块662、第二夹块663、拉簧664,第一夹块662和第二夹块663之间形成通过拉簧664提供夹持力的第二夹口665,通过第二夹口665夹持输送到小轴座68上的小轴103,然后推小轴气缸67推动轴夹66将小轴103移动到第二工位15上的小轴压头63下方,压小轴气缸62下压小轴压头63将小轴103压装在第二工位15上的轴承102内。

43.如图10-12所示,入固定架机构7包括压固定架装置74和送固定架装置71,压固定架装置74位于第三工位16,压固定架装置74包括中转座75、压杆76、取料针77、压固定架气缸78、托板79,中转座75设置有下料口701,托板79可活动的设置在中转座75上并插入下料口701处,托板79通过托料气缸751打开、关闭下料口701,送固定架装置71包括固定架振盘72、固定架料道73,固定架振盘72通过固定架料道73将固定架104输送至下料口701处的托板79上,压固定架气缸78通过压杆76可升降的设置在托板79上方并将下料口701处的固定架104压入皮带轮101、轴承102及小轴103组合体中,取料针77同轴设置在压杆76内,取料针77通过气动的方式可升降的设置在压杆76内,以使取料针77定位托板79上的固定架104。

44.托板79沿托板79移动方向设置有定位槽702,定位槽702的槽底设置有供取料针77穿过的避位孔703,避位孔703沿托板79移动方向设置。送固定架装置71将固定架104输送到托板79上时,通过定位槽702定位固定架104,使得取料针77可以完成与固定架104的定位。托板79靠近压杆76的一侧设置有挡板704,避免上料时,从送固定架装置71处输送到下料口701处的固定架104从托板79上掉落。通过避位孔703使得穿过托板79的取料针77不会影响在托板79伸缩过程。

45.压杆76的轴部设置有外接气源的滑膛705,取料针77设置在滑膛705内,取料针77设置有取料部706和活塞部707,活塞部707套设有与滑膛705内壁滑动接触的密封圈708,活塞部707沿滑膛705内壁移动,取料针77套设有取料弹簧709,取料弹簧709位于活塞部707与滑膛705底部之间,在取料弹簧709和气源气动的作用下,取料部706从压杆76下部往复伸

出。当取料部706插入托板79上的固定架104插孔内,取料针77就与固定架104完成了定位,取料针77会插的较深,基本上取料针77的下端会靠近第三工位16的小轴103处,然后托板79缩回到中转座75内,从而打开下料口701,压杆76下行,从而将固定架104向下沿着取料针77推动再插装在第三工位16的小轴103上,在取料针77的稳定下,保证固定架104稳定的插装在小轴103上。取料针77取料部706的直径与小轴103的直径相配或略小于小轴103的直径,从而使得固定架104在取料针77上时不会晃动。

46.通过托板79预定位固定架104,再通过取料针77定位固定架104,从而将固定架104精确定位在第三工位16上方,通过压杆76将定位在取料针77上的固定架104压装到第三工位16上的小轴103上,保证固定架104可以精准压装在小轴103上,保证固定架104的安装质量。

47.如图13所示,第二料道13末端设置有出料组件8,出料组件8包括出料滑道81、分料板82、次品盒83、分选气缸84,出料滑道81设置在第二料道13末端,出料滑道81中部设置有分选口85,分料板82通过分选气缸84可转动的设置在分选口85处,次品盒83设置在出料滑道81下方并位于分选口85下方。通过出料组件8可以将次品分选到次品盒83中,提高成品的良品率。

48.如图1所示,组装机还包括机架9,皮带轮送料机构1、入轴承机构5、入小轴机构6、入固定架机构7设置在机架9上,机架9上设置有支架91,压轴承气缸52、压小轴气缸62、压固定架气缸78固定在支架91上,第二料道13穿设在支架91下方。压轴承气缸52、压小轴气缸62、压固定架气缸78下方均设置有分别引导轴承压头53、小轴压头63和压杆76的导套座93,导套座93上设置电子尺92,以检测轴承压头53、小轴压头63和压杆76的行程,精确控制压装的过程。

49.本发明结构合理、设计新颖、实用性强,固定架104、小轴103、皮带轮101采用振盘分料送料,轴承102采用转盘56、轴承料筒57进行分料送料,轴承102、小轴103、固定架104分别在第二料道13上的第一、二、三工位依次压装在皮带轮101上,实现全自动组装作业,生产效率高。

50.以上并非对本发明的技术范围作任何限制,凡依据本发明技术实质,对以上实施例所作的任何修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1