一种基于动-静轴肩复合搅拌摩擦的增材制造方法

1.本发明涉及增材制造技术领域,具体涉及一种基于动-静轴肩复合搅拌摩擦的增材制造方法。

背景技术:

2.基于搅拌摩擦发展的固相增材制造技术在轻质合金构件的增材制造中具有独特优势。与金属熔化型增材技术相比,基于搅拌摩擦发展的固相型增材技术在增材过程中不发生金属材料的熔化与凝固,避免了热裂纹和孔隙率较高的问题,以及合金元素烧损问题,增材构件的致密度高、残余应力低,质量更高。而且,基于搅拌摩擦发展的固相增材过程中不需要特殊的真空腔室或保护气体,灵活性更好,可增材构件的尺寸范围更大、增材速度更快、能耗和成本更低。

3.板材堆积型搅拌摩擦增材技术是基于搅拌摩擦发展的固相增材制造技术的一种,其原理类似传统搅拌摩擦焊搭接,将薄板叠加逐层焊接在一起。如图1所示,板材堆积型搅拌摩擦增材技术分为动轴肩搅拌摩擦增材技术和静轴肩搅拌摩擦增材技术。动轴肩搅拌摩擦增材技术(如图1的左侧)是采用搅拌针和轴肩一体的搅拌头,通过高速旋转进行逐层叠焊。静轴肩搅拌摩擦增材技术(如图1的右侧)采用分离式的轴肩和搅拌针,增材过程中轴肩静止不动,通过搅拌针的高速旋转进行逐层叠焊。

4.对比动轴肩搅拌摩擦增材与静轴肩搅拌摩擦增材,可以发现:(1)在搅拌针直径相同的情况下,动轴肩搅拌摩擦增材时轴肩的旋转运动促使增材区塑性金属流动范围更大,而静轴肩搅拌摩擦增材时由于轴肩不参与产热,塑性金属流动范围更小,因此动轴肩搅拌摩擦增材比静轴肩搅拌摩擦增材的单道次增材量更多;(2)动轴肩搅拌摩擦增材时由于轴肩参与,搅拌头沿板厚方向的热力耦合作用不均匀,增材区靠近轴肩的区域受到搅拌头热力耦合作用影响更大,增材区远离轴肩的区域受到搅拌头热力耦合作用影响更小,因此动轴肩搅拌摩擦增材的单道次增材区呈v型;(3)静轴肩搅拌摩擦增材时由于轴肩静止,增材区沿板厚方向上受到搅拌头热力耦合作用影响较为均匀,因此静轴肩搅拌摩擦增材的单道次增材区呈u型。

5.中国专利cn105171229a提供了一种金属材料搅拌摩擦增材制造方法,该方案采用搅拌摩擦逐层搭接的方法,实现金属板材的堆积制造,该方法属于动轴肩搅拌摩擦增材制造。在板材水平方向上进行动轴肩搅拌摩擦增材时,增材间距较大容易导致两道次间存在未结合或弱连接界面缺陷,如图2所示。为消除此类缺陷,需减小水平方向上的增材间距,但又会导致两道次增材区重合面积较大,如图3所示。对热处理型铝合金进行动轴肩搅拌摩擦增材时,两道次增材区重合面积越大,则搅拌头对增材区的热输入量越大,那么增材区软化会更加严重。

6.由于只有搅拌针的作用,静轴肩搅拌摩擦增材单道次的塑性金属流动范围较小,导致单道次增材量较小,增材效率低。

7.在动轴肩搅拌摩擦增材中,为提高水平方向上的增材效率而加大增材间距,如何

避免两道次增材区之间存在未结合或弱连接界面,同时减小两道次增材区重合面积,即保证一定增材效率的同时减小整个增材区的热输入量,是需要解决的技术问题。

技术实现要素:

8.本发明的目的在于提供一种基于动-静轴肩复合搅拌摩擦的增材制造方法,本发明能够在提高增材效率的同时降低热输入,获得更加致密和均匀、力学性能更好的增材组织。

9.为了实现上述发明目的,本发明提供以下技术方案:

10.本发明提供了一种基于动-静轴肩复合搅拌摩擦的增材制造方法,包括以下步骤:

11.(1)在待增材板材表面叠加第一层金属板材;

12.(2)采用动轴肩搅拌摩擦增材技术在板厚方向上对两层板材进行第一道动轴肩搅拌摩擦增材;在板材水平方向上一定增材间距处,采用动轴肩搅拌摩擦增材技术在板厚方向上对两层板材进行第二道动轴肩搅拌摩擦增材;

13.(3)在所述第一道动轴肩搅拌摩擦增材和第二道动轴肩搅拌摩擦增材之间,采用静轴肩搅拌摩擦增材技术在板厚方向上对两层板材进行静轴肩搅拌摩擦增材;

14.(4)按照动轴肩搅拌摩擦增材与静轴肩搅拌摩擦增材在板材水平方向上交替使用,实现水平方向上的增材。

15.优选地,实现水平方向上的增材后,还包括:(5)在已成形增材件上叠加第二层金属板材,重复步骤(2)~(4);(6)重复步骤(5),实现垂直方向上的增材。

16.优选地,步骤(2)所述第一道动轴肩搅拌摩擦增材过程中,动轴肩搅拌头的旋转速度为30~2000r/min,动轴肩搅拌头的行进速度为20~1200mm/min。

17.优选地,步骤(2)所述第二道动轴肩搅拌摩擦增材过程中,动轴肩搅拌头的旋转速度为30~2000r/min,动轴肩搅拌头的行进速度为20~1200mm/min。

18.优选地,步骤(2)所述第一道动轴肩搅拌摩擦增材和第二道动轴肩搅拌摩擦增材之间的增材间距为0.5~60mm。

19.优选地,步骤(3)所述静轴肩搅拌摩擦增材过程中,静轴肩搅拌头的旋转速度为30~2000r/min,静轴肩搅拌头的行进速度为20~1200mm/min。

20.优选地,水平方向上,步骤(3)所述静轴肩搅拌摩擦增材在所述第一道动轴肩搅拌摩擦增材和第二道动轴肩搅拌摩擦增材的中间。

21.优选地,所述待增材板材的材质为铝合金或镁合金。

22.优选地,所述第一层金属板材和第二层金属板材的材质独立为铝合金或镁合金。

23.优选地,所述第一层金属板材和第二层金属板材的厚度独立为0.5~20mm。

24.本发明提供了一种基于动-静轴肩复合搅拌摩擦的增材制造方法,包括以下步骤:(1)在待增材板材表面叠加第一层金属板材;(2)采用动轴肩搅拌摩擦增材技术在板厚方向上对两层板材进行第一道动轴肩搅拌摩擦增材;在板材水平方向上一定增材间距处,采用动轴肩搅拌摩擦增材技术在板厚方向上对两层板材进行第二道动轴肩搅拌摩擦增材;(3)在所述第一道动轴肩搅拌摩擦增材和第二道动轴肩搅拌摩擦增材之间,采用静轴肩搅拌摩擦增材技术在板厚方向上对两层板材进行静轴肩搅拌摩擦增材;(4)按照动轴肩搅拌摩擦增材与静轴肩搅拌摩擦增材在板材水平方向上交替使用,实现水平方向上的增材。本发明

利用动轴肩增材时塑性金属流动范围大的特点,实现较大的单道次增材量,同时加大增材道间距,即在提高增材效率的同时降低热输入,再利用静轴肩增材时塑性金属流动范围小、热输入低且均匀的特点,打碎动轴肩搅拌摩擦增材时两道次增材区之间的未结合或弱连接界面缺陷,从而为获得更加致密和均匀、力学性能更好的增材组织提供新方法。

附图说明

25.图1为基于传统搅拌摩擦焊发展的板材堆积型固相增材技术示意图;

26.图2为动轴肩搅拌摩擦增材较大增材间距示意图;

27.图3为动轴肩搅拌摩擦增材较小增材间距示意图;

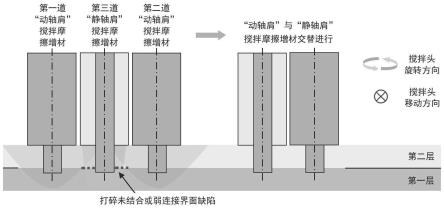

28.图4为本发明基于动-静轴肩复合搅拌摩擦进行增材的示意图;

29.图5为动轴肩搅拌摩擦增材水平方向上不同增材间距时的横截面宏观形貌;

30.图6为动轴肩搅拌摩擦增材水平方向上4mm增材间距的横截面宏观形貌。

具体实施方式

31.本发明提供了一种基于动-静轴肩复合搅拌摩擦的增材制造方法,包括以下步骤:

32.(1)在待增材板材表面叠加第一层金属板材;

33.(2)采用动轴肩搅拌摩擦增材技术在板厚方向上对两层板材进行第一道动轴肩搅拌摩擦增材;在板材水平方向上一定增材间距处,采用动轴肩搅拌摩擦增材技术在板厚方向上对两层板材进行第二道动轴肩搅拌摩擦增材;

34.(3)在所述第一道动轴肩搅拌摩擦增材和第二道动轴肩搅拌摩擦增材之间,采用静轴肩搅拌摩擦增材技术在板厚方向上对两层板材进行静轴肩搅拌摩擦增材;

35.(4)按照动轴肩搅拌摩擦增材与静轴肩搅拌摩擦增材在板材水平方向上交替使用,实现水平方向上的增材。

36.本发明在待增材板材表面叠加第一层金属板材。在本发明中,所述待增材板材的材质优选为铝合金或镁合金,具体优选为7075铝合金。在本发明中,所述第一层金属板材的材质优选为铝合金或镁合金,具体优选为7075铝合金;厚度优选为0.5~20mm,更优选为4mm。

37.本发明采用动轴肩搅拌摩擦增材技术在板厚方向上对两层板材进行第一道动轴肩搅拌摩擦增材;在板材水平方向上一定增材间距处,采用动轴肩搅拌摩擦增材技术在板厚方向上对两层板材进行第二道动轴肩搅拌摩擦增材。在本发明中,所述第一道动轴肩搅拌摩擦增材过程中,动轴肩搅拌头的旋转速度优选为30~2000r/min,更优选为500~1500r/min,最优选为1000r/min;动轴肩搅拌头的行进速度优选为20~1200mm/min,更优选为30~500mm/min,最优选为50mm/min。在本发明中,所述第二道动轴肩搅拌摩擦增材过程中,动轴肩搅拌头的旋转速度优选为30~2000r/min,更优选为500~1500r/min,最优选为1000r/min;动轴肩搅拌头的行进速度优选为20~1200mm/min,更优选为30~500mm/min,最优选为50mm/min。在本发明中,所述第一道动轴肩搅拌摩擦增材和第二道动轴肩搅拌摩擦增材之间的增材间距优选为0.5~60mm,更优选为1.5~30mm,最优选为20mm。

38.本发明在所述第一道动轴肩搅拌摩擦增材和第二道动轴肩搅拌摩擦增材之间,采用静轴肩搅拌摩擦增材技术在板厚方向上对两层板材进行静轴肩搅拌摩擦增材。在本发明

中,所述静轴肩搅拌摩擦增材过程中,静轴肩搅拌头的旋转速度优选为30~2000r/min,更优选为500~1500r/min,最优选为1200r/min;静轴肩搅拌头的行进速度优选为20~1200mm/min,更优选为30~500mm/min,最优选为30mm/min。在本发明中,水平方向上,所述静轴肩搅拌摩擦增材在所述第一道动轴肩搅拌摩擦增材和第二道动轴肩搅拌摩擦增材的中间。

39.本发明按照动轴肩搅拌摩擦增材与静轴肩搅拌摩擦增材在板材水平方向上交替使用,实现水平方向上的增材。本发明对所述交替的次数没有特殊要求,根据板材的尺寸确定即可。在本发明中,每两道动轴肩搅拌摩擦增材之间均设置一道静轴肩搅拌摩擦增材。

40.本发明优选实现水平方向上的增材后,还包括:(5)在已成形增材件上叠加第二层金属板材,重复步骤(2)~(4);(6)重复步骤(5),实现垂直方向上的增材。在本发明中,所述第二层金属板材的材质优选为铝合金或镁合金;厚度优选为0.5~20mm。在本发明中,所述第二层金属板材与所述第一层金属板材的材质可以相同也可以不同;所述第二层金属板材与所述第一层金属板材的可以相同也可以不同。

41.本发明基于动-静轴肩搅拌摩擦复合增材制造技术,利用动轴肩增材时塑性金属流动范围大的特点,实现较大的单道次增材量,同时加大增材道间距,即在提高增材效率的同时降低热输入,再利用静轴肩增材时塑性金属流动范围小、热输入低且均匀的特点,打碎动轴肩搅拌摩擦增材时两道次增材区之间的未结合或弱连接界面缺陷,从而为获得更加致密和均匀、力学性能更好的增材组织提供新方法。

42.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.实施例1

44.如图4所示,基于动-静轴肩复合搅拌摩擦制备金属构件。在待增材板材7075铝合金表面叠加一层厚度为4mm的7075铝合金,先利用动轴肩搅拌摩擦增材技术在板厚方向上对两层板材进行第一道增材,动轴肩搅拌头的旋转速度为1000r/min,动轴肩搅拌头的行进速度为50mm/min,随后在板材水平方向上采用20mm的增材间距,采用动轴肩搅拌摩擦增材技术进行板厚方向上的第二道增材,动轴肩搅拌头的旋转速度为1000r/min,动轴肩搅拌头的行进速度为50mm/min;采用静轴肩搅拌摩擦增材技术在板厚方向上进行第三道增材,水平方向上,所述静轴肩搅拌摩擦增材在所述第一道动轴肩搅拌摩擦增材和第二道动轴肩搅拌摩擦增材的正中间,打碎第一道和第二道动轴肩搅拌摩擦增材区之间的未结合或弱连接界面缺陷,静轴肩搅拌头的旋转速度为1200r/min,静轴肩搅拌头的行进速度为30mm/min;按照动轴肩搅拌摩擦增材与静轴肩搅拌摩擦增材在板材水平方向上交替使用,逐步实现水平方向上的增材,得到金属构件。

45.对比例1

46.对5a03-h铝合金板材进行动轴肩搅拌摩擦增材,研究了两道次增材间距对增材组织致密性的影响。研究发现,增材间距为10mm时,1、2道次组成的增材区组织不致密,有基材的原始界面,属未结合界面缺陷,如图5中a处所示,且两增材区域间存在基材,未结合界面会在垂直增材后的成型件中形成内部的裂纹源,影响成型件寿命。增材间距为8mm时,2、3道

次组成的增材区中基材的原始界面消失,但有向增材区中心迁移的界面,如图5中b所示,组织仍然不致密。增材间距为6mm时,3、4道次组成的增材区中有迁移的基材,如图5中c所示,由于c处的基材已达到完全塑化,因此3、4道次之间无迁移界面和未结合缺陷,但基材与增材区的力学性能存在差异,两增材区之间出现基材会对成型件的性能造成影响。

47.采用4mm的增材间距进行试验,如图6所示,第一道次的增材区范围为a,第二道次的增材区范围为b,虽然两道次中间不存在未结合或弱连接界面,但是可以看到两道次增材区重合部分比较大,搅拌头对增材区的热输入量越大,增材区软化比较严重。

48.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1