一种驱动轮及其制造工艺的制作方法

1.本发明涉及驱动轮技术领域,特别涉及一种驱动轮及其制造工艺。

背景技术:

2.履带机械行走装置接地面积大,抓地能力强,广泛应用于推土机、挖掘机等工程机械的行走系统。而履带机械行走均需要驱动轮来带动,目前驱动轮传统的生产方法一种是锻造,成本高效率低;另一种是普通砂型铸造即翻砂,合格率很低,气孔、砂眼、夹渣、缩松等铸造缺陷经常发生;造成铸件报废,铸件合格率很低;这是当前业界一大难题。为此通过大量地试验开发出不同的铸造方式,如中国专利文献:cn201910841643.1,公开了一种金属型内衬覆膜砂离心铸造驱动轮的方法,按以下步骤进行:(1)采用砂型内衬金属型,其中砂型由覆膜砂制成,砂型内衬的内部空间形状与驱动轮外形相同;(2)将砂型内衬金属型安装在离心机上;(3)熔炼钢水;在离心机启动的情况下,将钢水浇注到砂型内衬金属型内;(4)离心旋转至少10min后,钢水凝固成型,获得粗坯;(5)清砂并切除冒口,再经喷砂后制成驱动轮。该发明的方法获得的驱动轮外表光洁美观,内无气孔夹渣缩松砂眼等缺陷;但是其本质还是采用砂型铸造,其需要铸造特殊的砂型才能实现驱动轮的铸造,虽有一定质量的提升,但是整体造价成本偏高,仍然存在浇注系统和冒口系统的金属消耗。

技术实现要素:

3.因此,针对上述的问题,本发明提出一种结构强度高、制造效率高、生产成本低、使用寿命长的驱动轮及其制造工艺。

4.为解决此技术问题,本发明采取以下方案:一种驱动轮制造工艺,将驱动轮本体分解成驱动齿外圈和驱动齿内圈;驱动齿内圈的外径与驱动齿外圈的内径焊接连接,其中驱动齿外圈铸造时将离心铸造机的成型模具按驱动齿外圈的结构铸造,再采用离心铸造机离心铸造出半成品驱动齿外圈,再将半成品驱动轮钢圈内圈采用机床进行内径和外径精加工后得到驱动齿外圈成品。

5.进一步的,所述驱动齿内圈采用离心铸造机铸造成半成品驱动齿内圈,再将半成品驱动齿内圈采用机床进行安装孔的钻孔和内外径精加工得到驱动齿内圈成品。

6.进一步的,所述驱动齿外圈的圆环厚度为9mm-15mm。

7.一种采用上述工艺制成的驱动轮,包括驱动轮本体,其特征在于:所述驱动轮本体包括驱动齿外圈和驱动齿内圈;驱动齿内圈的外径与驱动齿外圈的内径焊接连接,驱动齿内圈上设有多个安装孔。

8.通过采用前述技术方案,本发明的有益效果是:通过将驱动轮本体分解成驱动齿外圈和驱动齿内圈;再将驱动齿内圈的外径与驱动齿外圈的内径焊接连接,而驱动齿外圈采用离心铸造机离心铸造而成再采用机床进行内径和外径精加工后得到驱动轮钢圈成品,使得焊接结构的驱动轮的驱动轮钢圈不存在浇注系统和冒口系统的金属消耗,提高工艺出品率,同时驱动齿外圈的铸件致密度高、气孔、夹渣等缺陷少、力学性能高,离心铸造的驱动

齿外圈再与驱动齿内圈焊接,整体强度有效提升相比于铸造式、锻造式驱动轮轮体的整体式铸造结构本发明的焊接式驱动轮等同的力学性能的同时产品的造价只需整体式铸造结构的三分之一,而且铸造时不会造成材料浪费,提高结构强度又大幅度降低生产成本并且延长产品的使用寿命,结构强度高、制造效率高、生产成本低、使用寿命长,通过进一步的设计,即将驱动齿内圈亦采用离心铸造机铸造,进一步增强整体驱动轮的强度和使用性能,可广泛推广应用。

附图说明

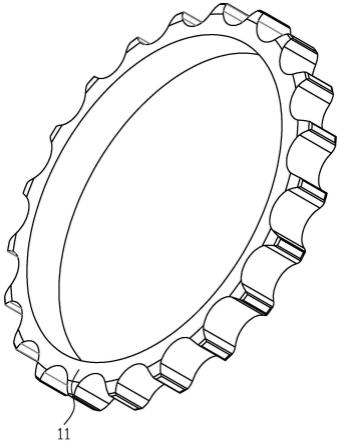

9.图1是本发明实施例驱动轮总成结构示意图;图2是本发明实施例驱动轮齿外圈的结构示意图;图3是本发明实施例驱动轮齿外圈离心铸造机模具的截面结构示意图。

具体实施方式

10.现结合附图和具体实施方式对本发明进一步说明,其中金属型铸造机、锻压设备、离心铸造机均为现有设备,可在山东宏达锻压设备有限公司、无锡新劦诚机械制造有限公司、瑞辉超级工厂等厂家线下或网上直接购得,只需将生产的模具设计成本发明的生产的驱动轮齿外圈和驱动轮齿内圈的结构相适配即可。

11.参考图1-图3,优选的本发明的驱动轮制造工艺,将驱动轮本体1分解成驱动齿外圈11和驱动齿内圈12;驱动齿内圈12的外径与驱动齿外圈11的内径焊接连接,其中驱动齿外圈11铸造时将离心铸造机的成型模具2按驱动齿外圈11的结构铸造,再采用离心铸造机离心铸造出半成品驱动齿外圈,所述驱动齿外圈的圆环厚度为10mm,再将半成品驱动轮钢圈内圈采用机床进行内径和外径精加工后得到驱动齿外圈11成品,所述驱动齿内圈12采用离心铸造机铸造成半成品驱动齿内圈,再将半成品驱动齿内圈采用机床进行安装孔121的钻孔和内外径精加工得到驱动齿内圈12成品。

12.一种采用上述工艺制成的驱动轮,包括驱动轮本体,其特征在于:所述驱动轮本体1包括驱动齿外圈11和驱动齿内圈12;驱动齿内圈12的外径与驱动齿外圈11的内径焊接连接,驱动齿内圈12上设有多个安装孔121。

13.本发明中驱动齿外圈的圆环厚度以9mm-15mm为佳,同时驱动齿外圈的圆环厚度根据驱动轮整体的大小型号不同需求调整。

14.本发明通过将驱动轮本体分解成驱动齿外圈和驱动齿内圈;再将驱动齿内圈的外径与驱动齿外圈的内径焊接连接,而驱动齿外圈采用离心铸造机离心铸造而成再采用机床进行内径和外径精加工后得到驱动轮钢圈成品,使得焊接结构的驱动轮的驱动轮钢圈不存在浇注系统和冒口系统的金属消耗,提高工艺出品率,同时驱动齿外圈的铸件致密度高、气孔、夹渣等缺陷少、力学性能高,离心铸造的驱动齿外圈再与驱动齿内圈焊接,整体强度有效提升相比于铸造式、锻造式驱动轮轮体的整体式铸造结构本发明的焊接式驱动轮等同的力学性能的同时产品的造价只需整体式铸造结构的三分之一,而且铸造时不会造成材料浪费,提高结构强度又大幅度降低生产成本并且延长产品的使用寿命,结构强度高、制造效率高、生产成本低、使用寿命长,通过进一步的设计,即将驱动齿内圈亦采用离心铸造机铸造,进一步增强整体驱动轮的强度和使用性能,可广泛推广应用。

15.尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

技术特征:

1.一种驱动轮制造工艺,其特征在于:将驱动轮本体分解成驱动齿外圈和驱动齿内圈;驱动齿内圈的外径与驱动齿外圈的内径焊接连接,其中驱动齿外圈铸造时将离心铸造机的成型模具按驱动齿外圈的结构铸造,再采用离心铸造机离心铸造出半成品驱动齿外圈,再将半成品驱动轮钢圈内圈采用机床进行内径和外径精加工后得到驱动齿外圈成品。2.根据权利要求1所述的驱动轮制造工艺,其特征在于:所述驱动齿内圈采用离心铸造机铸造成半成品驱动齿内圈,再将半成品驱动齿内圈采用机床进行安装孔的钻孔和内外径精加工得到驱动齿内圈成品。3.根据权利要求1所述的驱动轮制造工艺,其特征在于:所述驱动齿外圈的圆环厚度为9mm-15mm。4.一种采用权利要求1-3任一权利要求工艺制成的驱动轮,包括驱动轮本体,其特征在于:所述驱动轮本体包括驱动齿外圈和驱动齿内圈;驱动齿内圈的外径与驱动齿外圈的内径焊接连接,驱动齿内圈上设有多个安装孔。

技术总结

本发明涉及驱动轮技术领域,提供一种驱动轮及其制造工艺,将驱动轮本体分解成驱动齿外圈和驱动齿内圈;驱动齿内圈的外径与驱动齿外圈的内径焊接连接,其中驱动齿外圈铸造时将离心铸造机的成型模具按驱动齿外圈的结构铸造,再采用离心铸造机离心铸造出半成品驱动齿外圈,再将半成品驱动轮钢圈内圈采用机床进行内径和外径精加工后得到驱动齿外圈成品。本发明解决现有驱动轮制造强度不够或造价成本高的问题。问题。问题。

技术研发人员:黄春祥

受保护的技术使用者:福建省祥春科技发展有限公司

技术研发日:2022.06.23

技术公布日:2022/9/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1