一种基于硬脆性导电材料的脉冲放电切削加工方法

1.本发明涉及硬脆性材料切削技术领域,具体涉及一种基于硬脆性导电材料的脉冲放电切削加工方法。

背景技术:

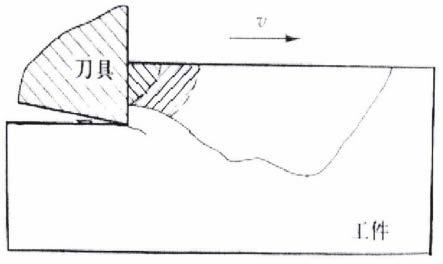

2.在现代制造业中,尤其是国防军工、航空航天等领域,需要大量的高质量精密的硬脆性导电材料(如合金模具钢、导电陶瓷、淬火钢等)的产品,如集成电路、精密雷达、精密机床等,这些硬脆性材料具有硬度高、脆性大、熔点高等特点,与一般韧性金属的物理特性差异很大,它在加工过程不同于一般韧性金属材料的塑性剪切过程,也不同于高脆性材料(如金刚石)的纯断裂加工过程;即在使用刀具切削硬脆性导电材料时,在刀刃挤压作用下,在刀刃附近产生裂纹,裂纹先向前下方扩展,深度超过切削深度;然后一边前进一边向上扩展;最后穿过上部的自由表面,形成较大的薄片状切屑,并在切削表面上形成大而深的凹坑,称之为大规模挤裂,使得加工表面粗糙度增加,加工表面质量恶化,加工精度很难得到保证和提高。

3.为了得到较好的加工表面质量,目前主要采用的硬脆性导电材料的加工方法都存在加工表面质量不高,并且加工设备较贵,操作使用不方便等不足之处,因此硬脆性导电难加工材料切削加工一直是研究的一个重点和难点。

技术实现要素:

4.本发明目的在于提供一种硬脆性导电材料的导电切削加工方法,在不降低加工效率、不增加工序及能耗的情况下,提高了硬脆导电材料的加工表面质量,即提出了一种硬脆性导电材料的脉冲放电切削加工方法:在用机床加工(如磨削、车削、铣削)硬脆性导电材料时,给硬脆性导电材料工件通入高频脉冲电流,使得电流在裂纹尖端区域集中绕流,即产生强烈的电磁热效应,就在裂纹尖端区域产生大量的热和压应力,瞬间熔化了裂纹尖端区域的材料,使得裂纹无法继续延伸生长,实现裂纹动态扩展停止,或在切削力的作用下改变了裂纹扩展方向,使得切削时发生的大规模破碎切除转变为微小块破碎切除,加工表面从形成大而深的凹坑转变为小而浅的凹坑,从而提高工件表面的加工质量和加工精度,使工件的使用性能和寿命得到了很大的提高,具有广阔的应用前景。

5.本发明为实现上述目的,采用如下技术方案:一种硬脆性导电材料的脉冲放电切削加工方法,包括如下步骤:

6.(1)安装脉冲电源装置:

7.将高频脉冲电源装置安装在加工机床合适的位置上;

8.(2)安装工件:

9.使用夹具将硬脆性导电材料工件安装在机床工作台上;

10.(3)安装脉冲电源阳极专用接头:

11.用电源阳极电缆连接阳极专用接头,再将阳极专用接头安装在机床上,最后把阳

极接头与工件的一端相接触;

12.(4)安装脉冲电源阴极专用接头:

13.用电源阴极电缆连接阴极专用接头,再将阴极专用接头安装在机床上,最后把阴极接头与工件的另一端相接触;

14.(5)开启脉冲电源:

15.先设置好脉冲电源的加工参数,打开电源对工件进行脉冲放电。脉冲电源输出电压可设置为10kv和30kv,输出电流则根据加工状况在0-500a之间调整;

16.(6)启动切削机床:

17.启动加工机床,采用金属加工刀具进行机械切削加工;

18.进一步的,步骤(2)中的夹具定位夹紧工件两端时,夹具和工件两端接触处要做绝缘处理。

19.进一步的,步骤(3)(4)中的所述脉冲电源加工阳极、阳极专用接头与加工机床安装位置处要绝缘处理。接头的一端通过快接插头与脉冲电源阳极、阴极电缆相连接,接头的另一端与电刷连接,电刷与工件两端接触。

20.进一步的,步骤(6)中所述的采用切削刀具可以是铣刀、车刀、砂轮,刀具与工件进行绝缘处理(采用非金属刀具、绝缘性涂层刀具、刀具与机床主轴有绝缘层),加工时采用绝缘性的切削液。

21.与现有技术相比,本发明的有益效果在于:

22.本发明是一种硬脆性导电材料的脉冲放电切削加工方法,能极大的提高工件加工表面的质量和加工精度,使得工件的使用性能和寿命得到了很大的提高,也减少了后续的加工工序而降低了生产成本;而且加工使用的设备和装置简单,成本低,操作方便,是一种硬脆性导电难加工材料(淬火钢、合金模具钢、导电陶瓷等)的精密加工的有效方法。

附图说明

23.附图用以对本发明的进一步理解,成为发明说明书的一部分,并与本发明的实施例一起用于解释本发明,但不构成对本发明的限制。

24.图1为本发明硬脆性导电难加工材料的切削过程;

25.图2为本发明硬脆性导电难加工材料表面的加工切除过程(大块破碎切除);

26.图3为本发明硬脆性导电难加工材料脉冲放电切削加工过程(小块破碎切除);

27.图4为本发明硬脆性导电难加工材料脉冲放电切削加工方法的电磁热效应示意图(裂纹尖端止裂);

28.图5为本发明硬脆性导电难加工材料脉冲放电切削加工方法工作状态图。

29.附图标记说明:1、电源装置;2、金属工件;3、刨床;4、阳极电缆;5、阳极专用接头;6、阴极电缆;7、阴极专用接头;8、刨刀;9、夹具;a、裂纹尖端;b、裂纹路径

具体实施方式

30.下面将结合附图1-5对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的

所有其他实施例,都属于本发明保护的范围。

31.加工流程包括以下步骤:

32.(1)安装高频脉冲电源装置:

33.先把本加工方法使用的是脉冲电源装置1安装在合适的位置上;

34.(2)安装金属工件:

35.使用夹具9将金属工件2两端分别定位夹紧在刨床3工作台上;

36.(3)安装脉冲电源加工阳极专用接头:

37.用电源阳极电缆4连接阳极专用接头5,再将阳极专用接头5安装在夹具3上,最后把阳极接头5与工件的2一端相接触;

38.(4)安装脉冲电源阴极专用接头:

39.用电源阴极电缆6连接阴极专用接头7,再将阴极专用接头7安装在夹具3上,最后把阴极接头7与工件2的另一端相接触;

40.(5)开启脉冲电源:

41.设置好脉冲电源的加工参数,打开电源装置1对工件2进行脉冲放电。脉冲电源输出电压可设置为10kv和30kv,输出电流则根据加工状况在0-500a之间浮动;

42.(6)启动切削机床:

43.调整好刨刀8,启动刨床3,使刨刀8做直线运动,开始对金属工件2进行刨削加工;

44.其中在步骤(2)中的用夹具9定位夹紧工件2两端时,要做绝缘处理;

45.其中在步骤(3)(4)中的所述脉冲电源加工阳极专用机头5、阳极专用机头7与夹具9连接位置处要绝缘处理,并通过快接插头与脉冲电源阳极电缆4、阴极电缆6相连接。

46.工作原理:由于在加工硬脆性材料时,加工表面产生很多一定深度的裂纹,然后在脉冲电源持续放电下,电流在裂纹尖端a区域产生大量的热,即脉冲电流在裂纹尖端集中绕流,产生强烈的电磁热效应(电磁热效应是机械场同电磁场、温度场在弹性固体内外产生相互作用的一种效应),从而熔化了裂纹尖端区域的材料,使得裂纹无法继续延伸,实现裂纹动态生长停止,表面裂纹深度变浅,或者使得裂纹的扩展向路径b发展,从而实现小块破碎切除,使得加工表面质量得到提高。

47.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1