一种应用于高颈法兰加工的快速拆装式焊接装置的制作方法

1.本发明涉及太阳能节能建筑技术领域,具体涉及一种应用于高颈法兰加工的快速拆装式焊接装置。

背景技术:

2.在工业领域中,常用到法兰进行管道的连接,法兰的种类有很多,高颈法兰就是众多种类法兰中的一种,高颈法兰是指颈部高度较高,与对焊法兰相比,焊接工作量大,焊条耗量高,经不起高温高压及反复弯曲和温度波动,但现场安装较方便,可省略焊缝拍片探伤的工序。

3.但在加工将直管与法兰焊接组成高颈法兰时,常需要将直管与法兰进行对接,现有的对接方式主要通过操作人员手动将高颈法兰连接在直管的端部,其一耗费人工,效率较慢,无法实现快速拆装焊接,其二法兰与管子校配的同心度无法得到保证,在点焊过程也易造成移位,精度不高。

4.为了解决上述问题,本发明中提出了一种应用于高颈法兰加工的快速拆装式焊接装置。

技术实现要素:

5.(1)要解决的技术问题

6.本发明的目的在于克服现有技术的不足,适应现实需要,提供一种应用于高颈法兰加工的快速拆装式焊接装置,以解决上述技术问题。

7.(2)技术方案

8.为了实现本发明的目的,本发明所采用的技术方案为:

9.一种应用于高颈法兰加工的快速拆装式焊接装置,包括l型固定台和设于l型固定台上的焊接装置,所述l型固定台上沿横向设有内部为中空的固定管,所述l型固定台上设有用于带动固定管沿周向转动的第一传动机构,所述固定管沿轴向呈对称依次设有纵向固定板和横向固定板;

10.所述横向固定板包括第一固定板和第二固定板,所述第一固定板上沿横向滑动连接有第二固定板,所述固定管内设有与纵向固定板和第一固定板相连用于带动纵向固定板和第一固定板沿远离\靠近固定管方向移动的第二传动机构,所述第二传动机构的传动端上设有横向移动件,所述横向移动件沿第二传动机构轴向移动用于推动第二固定板沿横向移动。

11.进一步地,所述焊接装置包括横向电动滑台、竖向电动滑台、电动推杆和环形焊接机,所述l型固定台上设有横向电动滑台,所述横向电动滑台的滑动端设有竖向电动滑台,所述竖向电动滑台的滑动端设有电动推杆,所述电动推杆的输出端设有环形焊接机。

12.进一步地,所述固定管包括管体和环形台,所述管体外侧设有环形台,所述第一传动机构包括第一电动机,所述第一电动机设于l型固定台上,所述第一电动机的输出端与管

体相连用于带动管体沿周向转动。

13.进一步地,所述纵向固定板包括第一弧形板和第一导向杆,所述固定管上设有第一弧形开口,所述固定管上设有覆盖第一弧形开口的第一弧形板,所述第一弧形板朝向固定管的一侧设有贯穿固定管的第一导向杆,所述第一弧形板与第二传动机构相连,所述第一固定板包括第二弧形板和第二导向杆,所述固定管上设有第二弧形开口,所述固定管上设有覆盖第二弧形开口的第二弧形板,所述第二弧形板朝向固定管的一侧设有贯穿固定管的第二导向杆,所述第二弧形板与第二传动机构相连。

14.进一步地,所述第二固定板包括横板,所述横板滑动连接于第一固定板内侧,所述横板另一侧设有突块,所述突块靠近纵向固定板的一侧设有防偏杆和位于防偏杆外侧的复位弹簧。

15.进一步地,所述固定管内侧设有位于横板与纵向固定板之间的抵位块,所述抵位块内设有与防偏杆相适配的容纳孔。

16.进一步地,所述横向移动件包括第一螺纹头、l型杆和移动杆,所述固定管内设有与第二传动机构传动端传动连接的第一螺纹头,所述第一螺纹头的外侧设有l型杆,所述l型杆的另一端设有移动杆,所述移动杆与第二固定板呈相对设置。

17.进一步地,所述第二传动机构包括传动杆和第二电动机,所述第二电动机与固定管相连,所述第二电动机的输出端设有传动杆,所述传动杆上沿轴向依次设有抵位推动块、第一推动件、第二推动件、复位件和横向移动件,所述传动杆上沿轴向依次设有第一螺纹、第二螺纹和第三螺纹,所述抵位推动块与第一螺纹螺纹连接,所述第一推动件位于第一螺纹与第二螺纹之间,所述第二推动件与第二螺纹螺纹连接,所述复位件位于第二螺纹与第三螺纹之间,所述横向移动件与第三螺纹螺纹连接,所述第一推动件与纵向固定板相连,所述第二推动件与第一固定板相连。

18.进一步地,所述第一推动件包括第二螺纹头、第一u型座和第一推动杆,所述固定管内设有位于传动杆外侧的第二螺纹头,所述第二螺纹头与纵向固定板相对一侧均设有第一u型座,两侧所述第一u型座之间可转动设有第一推动杆,所述第二推动件包括第三螺纹头、第二u型座和第二推动杆,所述固定管内设有位于传动杆外侧的第三螺纹头,所述第三螺纹头与第一固定板相对一侧均设有第二u型座,两侧所述第二u型座之间可转动设有第二推动杆。

19.进一步地,所述复位件包括转动头和抵位弹簧,所述固定管内设有与传动杆转动连接的转动头,所述转动头沿传动杆轴向的两侧均设有抵位弹簧。

20.(3)有益效果:

21.本发明对应用于高颈法兰组装焊接的装配结构进行了改进,人工将管子及法兰放置于固定管上,利用横向固定板可抵住管子端部使管子与法兰的连接处紧密吻合,并利用纵向固定板位于管子与法兰内对其内壁进行抵紧,可保证管子与法兰的同轴度,纵向固定板及横向固定板均通过第二传动机构的带动,可联动同步实现对管子与法兰横向和纵向的位置固定,使管子与法兰在点焊过程中不发生移位,精度更高,并且该过程只需要人工将管子与法兰放置于固定管上并在完成焊接后取下即可,操作简单方便,方便操作人员进行快速拆装。

附图说明

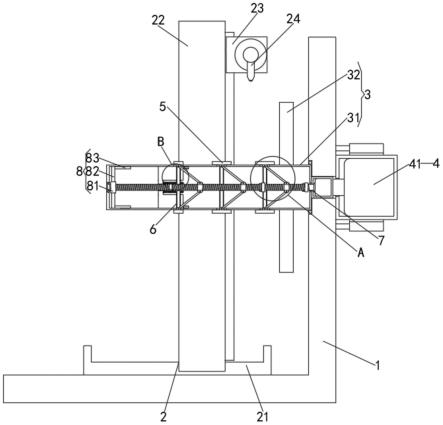

22.图1为本发明应用于高颈法兰加工的快速拆装式焊接装置的结构示意图;

23.图2为本发明应用于高颈法兰加工的快速拆装式焊接装置固定管与l型固定台的结构示意图;

24.图3为本发明应用于高颈法兰加工的快速拆装式焊接装置固定管的三维结构图;

25.图4为本发明应用于高颈法兰加工的快速拆装式焊接装置固定管与纵向固定板连接的侧视剖视图;

26.图5为本发明应用于高颈法兰加工的快速拆装式焊接装置固定管与横向固定板连接的侧视剖视图;

27.图6为本发明应用于高颈法兰加工的快速拆装式焊接装置a处放大图;

28.图7为本发明应用于高颈法兰加工的快速拆装式焊接装置b处放大图。

29.附图标记如下:

30.l型固定台1、焊接装置2、横向电动滑台21、竖向电动滑台22、电动推杆23、环形焊接机24、固定管3、管体31、环形台32、第一传动机构4、第一电动机41、纵向固定板5、第一弧形板51、第一导向杆52、第一弧形开口53、横向固定板6、第一固定板61、第二弧形板611、第二导向杆612、第二弧形开口613、第二固定板62、横板621、突块622、防偏杆623、复位弹簧624、抵位块625、容纳孔626、第二传动机构7、传动杆71、第二电动机72、抵位推动块73、第一推动件74、第二螺纹头741、第一u型座742、第一推动杆743、第二推动件75、第三螺纹头751、第二u型座752、第二推动杆753、复位件76、转动头761、抵位弹簧762、第一螺纹77、第二螺纹78、第三螺纹79、横向移动件8、第一螺纹头81、l型杆82、移动杆83。

具体实施方式

31.下面结合附图1-7和实施例对本发明进一步说明:

32.如图1、图2和图3所示,一种应用于高颈法兰加工的快速拆装式焊接装置,包括l型固定台1和设于l型固定台1上的焊接装置2,l型固定台1上沿横向设有内部为中空的固定管3,l型固定台1上设有用于带动固定管3沿周向转动的第一传动机构4,固定管3沿轴向呈对称依次设有纵向固定板5和横向固定板6;

33.横向固定板6包括第一固定板61和第二固定板62,第一固定板61上沿横向滑动连接有第二固定板62,固定管3内设有与纵向固定板5和第一固定板61相连用于带动纵向固定板5和第一固定板61沿远离\靠近固定管3方向移动的第二传动机构7,第二传动机构7的传动端上设有横向移动件8,横向移动件8沿第二传动机构7轴向移动用于推动第二固定板62沿横向移动。

34.焊接装置2包括横向电动滑台21、竖向电动滑台22、电动推杆23和环形焊接机24,l型固定台1上设有横向电动滑台21,横向电动滑台21的滑动端设有竖向电动滑台22,竖向电动滑台22的滑动端设有电动推杆23,电动推杆23的输出端设有环形焊接机24。

35.固定管3包括管体31和环形台32,l型固定台1上设有开口,管体通过轴承转动连接于开口内,管体31外侧设有环形台32,第一传动机构4包括第一电动机41,第一电动机41设于l型固定台1上,第一电动机41的输出端与管体31相连用于带动管体31沿周向转动。

36.如图2、图3、图4和图6所示,纵向固定板5包括第一弧形板51和第一导向杆52,固定

管3上设有第一弧形开口53,固定管3上设有覆盖第一弧形开口53的第一弧形板51,第一弧形板51朝向固定管3的一侧设有贯穿固定管3的第一导向杆52,管体31内设有u型管,u型管内腔与第一导向杆52相适配,u型管及第一导向杆52数量为多个且呈前后对称设置,第一弧形板51与第二传动机构7相连;

37.其中,纵向固定板5的数量可为两个或大于两个,沿管体31的轴向分布,可实现对管子与法兰多个位置的固定。

38.如图2、图3、图5和图7所示,第一固定板61包括第二弧形板611和第二导向杆612,固定管3上设有第二弧形开口613,固定管3上设有覆盖第二弧形开口613的第二弧形板611,第二弧形板611朝向固定管3的一侧设有贯穿固定管3的第二导向杆612,管体31内还设有u型管,u型管内腔与第二导向杆612相适配,u型管及第二导向杆612数量为多个且呈前后对称设置,第二弧形板611与第二传动机构7相连。

39.第二固定板62包括横板621,横板621滑动连接于第一固定板61内侧,横板621另一侧设有突块622,突块622靠近纵向固定板5的一侧设有防偏杆623和位于防偏杆623外侧的复位弹簧624。

40.固定管3内侧设有位于横板621与纵向固定板5之间的抵位块625,抵位块625内设有与防偏杆623相适配的容纳孔626。

41.如图1和图2所示,横向移动件8包括第一螺纹头81、l型杆82和移动杆83,固定管3内设有与第二传动机构7传动端传动连接的第一螺纹头81,管体31内侧设有滑道,第一螺纹头81上设有与滑道相适配的滑块,第一螺纹头81的外侧设有l型杆82,l型杆82的另一端设有移动杆83,移动杆83与第二固定板62呈相对设置。

42.如图2、图4、图5、图6和图7所示,第二传动机构7包括传动杆71和第二电动机72,第二电动机72与固定管3相连,第二电动机72的输出端设有传动杆71,传动杆71上沿轴向依次设有抵位推动块73、第一推动件74、第二推动件75、复位件76和横向移动件8,传动杆71上沿轴向依次设有第一螺纹77、第二螺纹78和第三螺纹79,抵位推动块73与第一螺纹77螺纹连接,管体31内侧设有滑道,抵位推动块73上设有与滑道相适配的滑块,抵位推动块73包括相连接的螺纹块和抵位杆,第一推动件74位于第一螺纹77与第二螺纹78之间,第二推动件75与第二螺纹78螺纹连接,复位件76位于第二螺纹78与第三螺纹79之间,横向移动件8与第三螺纹79螺纹连接,第一推动件74与纵向固定板5相连,第二推动件75与第一固定板61相连;

43.其中,纵向固定板5的数量为两个时,第一螺纹77数量为两个,第二螺纹78为一个,抵位推动块73和第一推动件74数量为两个,两个抵位推动块73分别连接在两个第一螺纹77上,一个第一推动件74分别位于第一个第一螺纹77与第二个第一螺纹77之间,另一个第一推动件74分别位于第二个第一螺纹77与第二螺纹78之间,一个抵位推动块73和第一推动件74与纵向固定板5组成一个同轴挤压装置。

44.第一推动件74包括第二螺纹头741、第一u型座742和第一推动杆743,固定管3内设有位于传动杆71外侧的第二螺纹头741,管体31内侧设有滑道,第二螺纹头741上设有与滑道相适配的滑块,第二螺纹头741与纵向固定板5相对一侧均设有第一u型座742,两侧第一u型座742之间可转动设有第一推动杆743,第二推动件75包括第三螺纹头751、第二u型座752和第二推动杆753,固定管3内设有位于传动杆71外侧的第三螺纹头751,管体31内侧设有滑道,第三螺纹头751上设有与滑道相适配的滑块,第三螺纹头751与第一固定板61相对一侧

均设有第二u型座752,两侧第二u型座752之间可转动设有第二推动杆753。

45.复位件76包括转动头761和抵位弹簧762,固定管3内设有与传动杆71转动连接的转动头761,转动头761通过轴承与传动杆71连接,转动头761上设有与管体31固定连接的连接杆,转动头761沿传动杆71轴向的两侧均设有抵位弹簧762。

46.本发明有益效果:

47.本发明对应用于高颈法兰组装焊接的装配结构进行了改进,人工将管子及法兰放置于固定管3上,利用横向固定板6可抵住管子端部使管子与法兰的连接处紧密吻合,并利用纵向固定板5位于管子与法兰内对其内壁进行抵紧,可保证管子与法兰的同轴度,纵向固定板5及横向固定板6均通过第二传动机构7的带动,可联动同步实现对管子与法兰横向和纵向的位置固定,使管子与法兰在点焊过程中不发生移位,精度更高,并且该过程只需要人工将管子与法兰放置于固定管3上并在完成焊接后取下即可,操作简单方便,方便操作人员进行快速拆装。

48.工作原理:首先,操作人员将管子及法兰放置于管体31上,且法兰一侧与环形台32接触;

49.然后,第二电动机72带动传动杆71转动,由传动杆71上的第一螺纹77及第二螺纹78和第三螺纹79分别带动抵位推动块73、第三螺纹头751和第一螺纹头81进行移动,其中,抵位推动块73及第三螺纹头751沿远离l型固定台1的方向移动,第一螺纹头81沿靠近l型固定台1的方向移动,第三螺纹头751由第二推动杆753带动第二弧形板611沿管体31外侧移动,并带动横板621移出管体31;

50.此时,第一螺纹头81带动移动杆83移动至与突块622接触,并持续移动,突块622上的防偏杆623插入容纳孔626内,复位弹簧624与抵位块625接触并被压缩,由移动杆83带动突块622和横板621沿横向移动对管子端部进行挤压,使管子与法兰连接紧密,而第三螺纹头751及第一螺纹头81也均与抵位弹簧762接触并挤压,在传动杆71与抵位弹簧762的持续带动下,第三螺纹头751及第一螺纹头81分别在第二螺纹78与抵位弹簧762及第三螺纹79与抵位弹簧762之间轻微移动,保持不带动第二弧形板611及移动杆83移动,即完成对管子与法兰横向连接的固定操作;

51.并且,抵位推动块73移动至与第二螺纹头741接触并推动第二螺纹头741与第二螺纹78接触,使第二螺纹头741在第二螺纹78上沿远离l型固定台1的方向移动,由第一推动杆743带动第一弧形板51沿管体31外侧移动,使第一弧形板51对管子及法兰内壁进行挤压,并且第一弧形板51为对称设置,可使法兰与管子逐渐挤压至同轴状态,并在横板621的横向挤压下,使法兰与管子的连接焊接处完成连接并处于同轴状态;

52.最后,再调节焊接装置2至管子与法兰焊接处,第一电动机41再启动带动固定管3及第二传动机构7整体转动,使管子与法兰均匀作周向运动即完成环形焊接操作,并在完成整体焊接过程后,第一电动机41停止运行,第二电动机72带动第一弧形板51、横板621、第二弧形板611及抵位推动块73复位,即可由操作人员将焊接好的高颈法兰取下即可。

53.本发明的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本发明的精神,并做出不同的引申和变化,但只要不脱离本发明的精神,都在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1