一种起重机小车轨道焊接方法与流程

1.本发明涉及起重机相关设备焊接技术领域,尤其涉及一种起重机小车轨道焊接方法。

背景技术:

2.港口桥门式起重机,小车是其重要的组成部分,用于直接吊载货物并移动至指定位置,主要由小车架、起升机构、钢丝绳缠绕系统、小车行走机构组成,小车行走机构包括小车车轮和驱动装置,小车车轮布置在起重机大梁上的钢轨上(俗称小车轨道),使得小车可以沿着小车轨道来回直线移动,吊载货物到达指定位置。

3.小车轨道是桥门式起重机的重要部件,其安装的精度(包括两条轨道的平行度、直线度、高低差)直接影响小车运行的平稳,并且小车车轮与轨道之间存在摩擦,轨道的耐磨性直接影响轨道的使用寿命。由于起重机大梁的长度一般都有几十米长,在全长范围内都布置有轨道,而标准轧制的起重机钢轨一般长度为12米,因此每条小车轨道都由几条标准的钢轨拼接而成。

4.目前小车轨道的安装主要由两种方式,一种是采用轨道压板压住轨道底部将轨道固定在起重机大梁上,钢轨之间不连接,该方式的优点是现场方便调整两条轨道的平行度、直线度、高低差,缺点是长时间使用轨道压板会松动,使得小车轨道松动移位,导致小车在轨道上运行不平稳;另一种方式是先将几条标准的钢轨采用焊接的方式连接在一起,形成一根整的轨道,将整根轨道放置在起重机大梁上,然后将轨道与大梁之间采用焊接的方式连接固定。该种方式是目前普遍采用的轨道连接方式,焊接固定后轨道与大梁形成一个整体,不会出现松动移位的情况。

5.起重机小车轨道焊接目前采用的方式是铝热焊焊接,该种焊接方法需要由专门的厂家提供专业的铝热焊设备由专人焊接,焊接的成本是按照所焊接头的数量来计算,每个焊接接头的费用几千元,而一台起重机上小车轨道接头的数量一般都有十几个,光焊接的成本每台就高大数万元,成本较高。

6.轨道焊接时受焊接产生的热量影响,轨道对接焊接后会产生变形,不能保证轨道的直线度,需要用专门的矫正设备来矫正轨道的直线度,才能安装到起重机上。

7.轨道由于需要具备耐磨性,其制造材质一般采用特殊的合金钢,该材料焊接性能不好,普通的焊接方法会出现焊后焊缝开裂的情况,不能使用。

8.目前起重机钢结构焊接采用的焊接材料,不具备耐磨性的特点,若采用此焊接材料焊接轨道,会导致焊接接头处耐磨性偏低,车轮长期在接头上移动会磨损接头处导致接头处凹陷,后续车轮经过接头处时会出现很大的噪音、振动,影响正常运行。

技术实现要素:

9.本发明的目的在于提供一种起重机小车轨道焊接方法以解决上述背景技术中提出的问题。

10.为实现上述目的,本发明的技术方案如下:

11.一种起重机小车轨道焊接方法,具体包括以下步骤:

12.s1:焊前清除轨道两端150mm范围内的铁锈、油漆、水分等杂质,用打磨机将轨道端部打磨光滑;

13.s2:根据焊接变形量计算公式计算对接焊完成后轨道的变形量;

14.s3:利用反变形原理来控制焊接变形;

15.s4:利用马板和铁锲将轨道上下左右充分约束住;

16.s5:轨道接头顶部焊接选用耐磨性能良好的焊条材料,轨道接头底部和腹部选用强度不低于轨道钢本身强度的焊条材料;

17.s6:将轨道接头处部位焊前预热到合适温度,焊中保持合适温度,焊后对焊缝保温缓冷。

18.进一步的,焊接变形量计算公式为δ=l/2000,l是单根钢轨的长度;单根轨道长度为12m,则对接焊接后的角变形量δ=12000/2000=6mm,根据反变形原理,焊接前给两根钢轨在接头处预先设置一个反变形量,即接头处高度放6mm的反变形量,则焊接完成后焊接收缩变形刚好抵消,两根钢轨处于一条直线上。

19.进一步的,左右方向的约束采用l型马板约束,位置距接头230mm处;上下方向的约束采用门型马板约束,位置距接头500mm处;每隔2米设置一组。

20.进一步的,轨道接头顶部焊接选用型号为jh-40b直径φ=4mm的堆焊焊条;轨道接头底部和腹部选用型号为e8515强度等级为850mpa的焊条。

21.进一步的,焊前对轨道接头部位进行充分的预热,预热温度为300~350℃,预热范围为每端150mm,整个接头长度为300mm;焊条焊前须经350℃恒温烘焙1小时,然后放在100-150℃恒温桶内随用随取;焊接过程中,层间温度须保持与预热温度相同,质检人员随时用激光测温仪检测,以保证这一温度要求;中断的焊接过程,须重新预热至300~350℃方能继续施焊;焊接结束时立即用火焰加热,对轨道接头焊缝部位进行焊后热处理,温度为650~750℃,时间为15~30分钟,之后对轨道接头区域用石棉布包扎进行保温缓冷。

22.进一步的,轨道接头底部施焊时,除打底焊缝外,其余每层焊缝厚度保持在3mm左右;轨道接头底部焊好后,清理底部焊渣,将两侧铜衬垫装好,引燃电弧连续焊接轨腰,由下向上焊接,每焊完一根焊条,将铜衬垫取下清理,然后再焊接下一根焊条,依次反复,直至完成轨腰焊接。

23.进一步的,轨道接头顶部留4~6mm左右深度,选用jh-40b焊条焊接,在焊接过程中,每焊一层都要去焊渣,用锤击法均匀敲击焊缝,焊接层数控制在2~3层,焊缝高度高于轨道上平面3~4m。

24.进一步的,轨道对接缝焊接结束后,拆除接头两侧铜衬垫,清理焊缝并进行底部盖面焊,检查焊缝外观质量,若有缺陷应及时补焊。

25.进一步的,轨道接头焊接完成并冷却至室温后,拆除轨道焊接约束,将轨道搁平并对焊缝进行表面处理,用磨轨机对焊缝进行打磨磨平,轨道上表面焊缝用轨道专用打磨机打磨,两侧及衬垫处手工打磨,均须平滑过渡并与轨道外形一致。

26.进一步的,表面处理完后,待24小时后对轨道进行精确度检验。

27.与现有技术相比,本发明的有益效果是:

28.1.本发明焊接所用设备为工厂焊接钢结构普遍使用的二氧化碳气体保护焊焊机,使用维护简单,一般持证焊工都能操作,焊接成本低。

29.2.利用反变形原理在焊接前给两根钢轨在接头处预先设置一个反变形量,焊接完成后焊接收缩变形刚好与其抵消,使两根钢轨处于一条直线上,无需焊后矫正即可保证轨道的直线度。

30.3.将轨道接头处部位焊前预热到合适温度,焊中保持合适温度,焊后对焊缝保温缓冷,保证轨道焊接后焊缝不会开裂,减少返修工作量。

31.4.轨道接头顶部焊接选用耐磨性能良好的焊条材料,轨道接头底部和腹部选用强度不低于轨道钢本身强度的焊条材料,保证焊缝接头的耐磨性,保证小车轨道的使用寿命。

附图说明

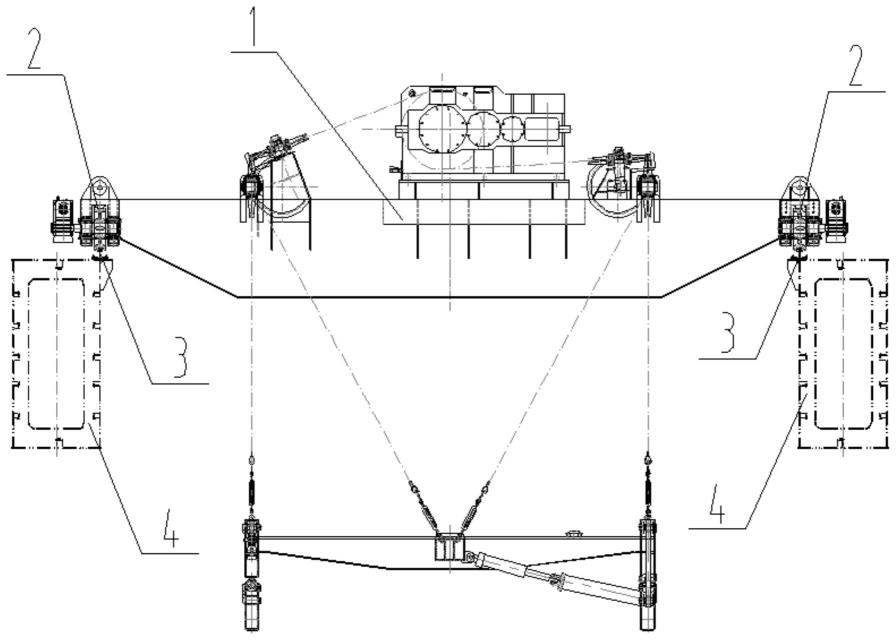

32.图1是本发明桥门式起重机的结构示意图;

33.图2是本发明的焊接角变形图;

34.图3是本发明的反变形原理图;

35.图4是本发明门型约束的原理图;

36.图5是本发明l型约束的原理图;

37.图6是本发明马板与轨道的安装示意图;

38.图7是本发明铜衬垫的结构视图。

39.附图中的标号为:1-小车,2-小车行走机构,3-小车轨道,4-起重机大梁。

具体实施方式

40.下面结合附图和实施例,对本发明作进一步详细说明。

41.参见图1~7所示,一种起重机小车轨道焊接方法,具体包括以下步骤:

42.s1:焊前清除轨道两端150mm范围内的铁锈、油漆、水分等杂质,用打磨机将轨道端部打磨光滑;防止焊接接头因杂质污染而使焊缝内部产生气泡、夹渣等内部缺陷,影响焊缝内部质量。

43.s2:根据焊接变形量计算公式计算对接焊完成后轨道的变形量;两根钢轨对接焊时,若轨道焊接前是处在一条直线上,对接焊完成后,轨道的变形量为δ=l/2000,l是单根钢轨的长度。

44.s3:利用反变形原理来控制焊接变形;

45.s4:利用马板和铁锲将轨道上下左右充分约束住;以防轨道接口产生错边现象,焊接接头衬垫板与轨道间隙越小越好。

46.s5:轨道接头顶部焊接选用耐磨性能良好的焊条材料,轨道接头底部和腹部选用强度不低于轨道钢本身强度的焊条材料;

47.s6:将轨道接头处部位焊前预热到合适温度,焊中保持合适温度,焊后对焊缝保温缓冷。

48.焊接变形量计算公式为δ=l/2000,l是单根钢轨的长度;单根轨道长度为12m,则对接焊接后的角变形量δ=12000/2000=6mm,根据反变形原理,焊接前给两根钢轨在接头处预先设置一个反变形量,即接头处高度放6mm的反变形量,则焊接完成后焊接收缩变形刚

好抵消,两根钢轨处于一条直线上,无需焊后矫正即可保证轨道的直线度,具体做法如下:常用轨道长度为12米,高度放6mm反变形量,轨下铜衬垫规格-6

×

50

×

(b+40)(b为轨道底部宽度),轨道对接接头间隙为20+2mm,见图3。

49.左右方向的约束采用l型马板约束,位置距接头230mm处;上下方向的约束采用门型马板约束,位置距接头500mm处;每隔2米设置一组,所有约束在焊接接头焊妥、热处理完毕、接头缓冷后方可拆除。

50.由于轨道焊接接头需要兼顾强度及耐磨性的要求,因此轨道接头焊接时采用多道焊进行焊接,每道焊缝需要选择对应特殊的焊接材料。由于轨道磨损的部位为轨道顶面,因此轨道接头顶部焊接选用型号为jh-40b直径φ=4mm的堆焊焊条,耐磨性能良好,保证轨道接头处的耐磨性;轨道接头底部和腹部选用型号为e8515强度等级为850mpa的焊条,轨道钢材质的抗拉强度σb≥843mpa,则选用的e8515强度等级为850mpa的焊条满足要求,保证接头处的强度。

51.由于轨道的材质一般为中碳钢,碳当量为1.10,可知其焊接性能极差,如果采用常规的焊接工艺流程,焊后焊缝极易出现裂纹,属于热裂纹,产生的原因是由于常温下快速冷却导致金属间的融合不好。要避免焊后焊缝产生裂纹,焊前对轨道接头部位进行充分的预热,预热温度为300~350℃,预热范围为每端150mm,整个接头长度为300mm;焊条焊前须经350℃恒温烘焙1小时,然后放在100-150℃恒温桶内随用随取,若焊条受潮只能重新烘干一次;从焊条保温筒内抽用每一根焊条后立即盖好保温筒盖子,以免焊条受潮;焊接过程中,层间温度须保持与预热温度相同,质检人员随时用激光测温仪检测,以保证这一温度要求;中断的焊接过程,须重新预热至300~350℃方能继续施焊;焊接结束时立即用火焰加热,对轨道接头焊缝部位进行焊后热处理,温度为650~750℃,时间为15~30分钟,之后对轨道接头区域用石棉布包扎进行保温缓冷。

52.轨道接头底部施焊时,除打底焊缝外,其余每层焊缝厚度保持在3mm左右;轨道接头底部焊好后,清理底部焊渣,将两侧铜衬垫装好,引燃电弧连续焊接轨腰,由下向上焊接,每焊完一根焊条,将铜衬垫取下清理,然后再焊接下一根焊条,依次反复,直至完成轨腰焊接,见图7。

53.轨道接头顶部留4~6mm左右深度,选用jh-40b焊条焊接,在焊接过程中,每焊一层都要去焊渣,用锤击法均匀敲击焊缝,焊接层数控制在2~3层,焊缝高度高于轨道上平面3~4m。

54.轨道对接缝焊接结束后,拆除接头两侧铜衬垫,清理焊缝并进行底部盖面焊,检查焊缝外观质量,若有缺陷应及时补焊。

55.轨道接头焊接完成并冷却至室温后,拆除轨道焊接约束,将轨道搁平并对焊缝进行表面处理,用磨轨机对焊缝进行打磨磨平,轨道上表面焊缝用轨道专用打磨机打磨,两侧及衬垫处手工打磨,均须平滑过渡并与轨道外形一致,可用模板或直尺检验。

56.表面处理完后,待24小时后对轨道进行精确度检验,轨道允许的误差值如下:

57.1、轨道对接的错边:上、下、左、右面均在0.5mm以内;

58.2、轨道旁弯:焊接后每10米内旁弯不大于4mm;

59.3、轨道弯曲度:上、下方向的弯曲变形每10米内不大于5mm。

60.以上所述,仅是本发明的较佳实施例,并非对本发明作任何形式上的限制,任何熟

悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1