测量耙成型加工方法与流程

1.本发明涉及航空发动机技术领域,更具体的涉及测量耙成型加工方法。

背景技术:

2.在飞行试验中,进气道出口/发动机进口处温度、压力参数为评定发动机性能提供了重要信息,而测量耙作为测试辅助设备,安装于待测处,以获取相关试验参数,通过测量进而评估流场品质。根据进气道测量的需要,通常要求在周向等角度成“水”字布置6支测量耙,耙体除了在所占流道阻塞比、测试参数上有要求外,在测量耙的安全性能上要求也越来越高。

3.图1为现有技术中进气道测量耙安装示意图,如图1所示,该进气道测量耙2采用全金属材料制成,其安装在进气道1内的指定位置上,每支耙2之间均采用阻尼环3进行连接。在图1中,该进气道测量耙选用高温合金钢—gh3039加工成型,具有高的强度、和耐高温性,广泛应用于发动机测试设备行业。在传统方式上,机械零件加工大多数为批量生产,且很多需要专用模具以及专用设备,前期配套资金投入比较大。

4.现有技术中测量耙为小批量生产,需求量≮30件时,若按照上述加工方式,存在成本高、周期长的问题。

技术实现要素:

5.本发明实施例提供测量耙成型加工方法,用于解决现有测量耙生产方式存在成本高、周期长的问题。

6.本发明实施例提供测量耙成型加工方法,包括:

7.采用探伤检测方法对待加工测量耙材料进行检测,所述待加工测量耙材料为高温合金钢;

8.所述待加工测量耙材料根据图纸要求,加工测量耙外形;

9.通过线切割工艺完成测量耙腔体内第一区域加工,通过排钻和铣削工艺完成测量耙上耙座排管孔的加工;其中,第一区域与耙座排管孔相邻的两个侧壁和第一区域形成通孔,其用于设置测压管,且所述耙座排管孔与所述第一区域相通;

10.通过布线管孔台阶钻头从第一区域朝向测量耙体方向加工同心台阶孔包括的第二通孔,其中,同心台阶孔包括第一通孔和第二通孔,第二通孔靠近所述第一区域,且第二通孔的孔径大于第一通孔的孔径;

11.根据第一区域的形状,通过穿管工装按照由内往外的顺序在第一区域内设置测压管,并在所述耙座排管孔外通过管路校直工装对延伸出耙座排管孔的所述测压管进行校直。

12.优选地,所述通过穿管工装按照由内往外的顺序在第一区域内设置测压管,具体包括:

13.根据测压管的直径,在穿管工装包括的自制夹头中选择与所述测压管的直径相匹

配的第一夹孔,将所述测压管设置在第一夹孔内,通过所述第一夹孔对所述测压管进行固定,通过穿管工装将上述测压管设置在所述第一区域内。

14.优选地,所述穿管工装包括手柄、与手柄通过活动轴连接的钢丝钳,所述自制夹头至少包括三个不同孔径的夹孔;

15.所述自制夹头由金属铜制备,其通过焊接方式设置在所述钢丝钳的前端。

16.优选地,所述通过管路校直工装对延伸出耙座排管孔的所述测压管进行校直,具体包括:

17.延伸出所述耙座排管孔的所述测压管,从所述管路校直工装包括的中心孔的一端穿入,贯穿所述中心孔之后被校直。

18.优选地,所述通过布线管孔台阶钻头从第一区域朝向测量耙体方向加工同心台阶孔包括的第二通孔,具体包括:

19.所述布线管孔台阶钻头包括由加长杆、固定套管和自制钻头组成的钻头部分,所述加长杆和所述自制钻头由硬质合金钢制备;

20.选择与第二通孔的孔径相匹配的自制钻头,在所述加长杆可弯曲的状态下,从第一区域朝向测量耙体方向加工第二通孔。

21.优选地,所述耙座排管孔的深度为40mm,宽带为4mm。

22.本发明实施例提供测量耙成型加工方法,包括:采用探伤检测方法对待加工测量耙材料进行检测,所述待加工测量耙材料为高温合金钢;所述待加工测量耙材料根据图纸要求,加工测量耙外形;通过线切割工艺完成测量耙腔体内第一区域加工,通过排钻和铣削工艺完成测量耙上耙座排管孔加工;其中,第一区域与耙座排管孔相邻的两个侧壁和第一区域形成通孔,其用于设置测压管,且所述耙座排管孔与所述第一区域相通;通过布线管孔台阶钻头从第一区域朝向测量耙体方向加工同心台阶孔包括的第二通孔,其中,同心台阶孔包括第一通孔和第二通孔,第二通孔靠近所述第一区域,且第二通孔的孔径大于第一通孔的孔径;根据第一区域的形状,通过穿管工装按照由内往外的顺序在第一区域内设置测压管,并在所述耙座排管孔外通过管路校直工装对延伸出耙座排管孔的所述测压管进行校直。该测量耙成型加工方法,可以针对单件、小批量测量耙的成型,在保证其可靠性的前提下,降低产品的制造成本,使其满足产品使用要求,同时也降低了产品的制造成本。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1为现有技术中测量耙安装示意图;

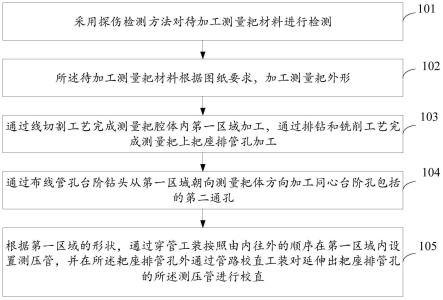

25.图2为本发明实施例提供的测量耙成型加工方法流程示意图;

26.图3为本发明实施例提供的测量耙结构示意图;

27.图4为本发明实施例提供的第一区域和耙座排管孔加工示意图;

28.图5为本发明实施例提供的耙座排管孔截面结构示意图;

29.图6为本发明实施例提供的布线管孔台阶钻头结构示意图;

30.图7为本发明实施例提供的钻头部分结构示意图;

31.图8为本发明实施例提供的穿管工装结构示意图;

32.图9为本发明实施例提供的自制夹头结构示意图;

33.图10为本发明实施例提供的管路校直工装结构示意图;

34.图11为本发明实施例提供的管路校直工装截面结构示意图;

35.其中,1~进气道1,2~测量耙,3~阻尼环,101~测量耙主体101,102~测压管,103~第一区域,104~耙座排管孔,201~钻头部分,201-1~自制钻头,201-2~固定套管,201-3~加长杆,301~自制夹头,302~钢丝钳,401~管路校直工装,402~中心孔。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.图2为本发明实施例提供的测量耙成型加工方法流程示意图;图3为本发明实施例提供的测量耙结构示意图;图4为本发明实施例提供的第一区域和耙座排管孔加工示意图;图5为本发明实施例提供的耙座排管孔截面结构示意图;图6为本发明实施例提供的布线管孔台阶钻头结构示意图;图7为本发明实施例提供的钻头部分结构示意图;图8为本发明实施例提供的穿管工装结构示意图;图9为本发明实施例提供的自制夹头结构示意图;图10为本发明实施例提供的管路校直工装结构示意图;图11为本发明实施例提供的管路校直工装截面结构示意图;以下根据图2所示的流程图,结合图3~图11来详细介绍本发明实施例提供的测量耙成型加工方法。如图2所示,该加工方法主要包括以下步骤:

38.步骤101,采用探伤检测方法对待加工测量耙材料进行检测,其中,所述待加工测量耙材料为gh3039;

39.步骤102,所述待加工测量耙材料根据图纸要求,加工测量耙外形;

40.步骤103,通过线切割工艺完成测量耙腔体内第一区域加工,通过排钻和铣削工艺完成测量耙上耙座排管孔加工;其中,第一区域与耙座排管孔相邻的两个侧壁和第一区域形成通孔,其用于设置测压管;耙座排管孔与所述第一区域连通;

41.步骤104,通过布线管孔台阶钻头从第一区域朝向测量耙体方向加工同心台阶孔包括的第二通孔,其中,同心台阶孔包括第一通孔和第二通孔,第二通孔靠近所述第一区域,且第二通孔的孔径大于第一通孔的孔径;

42.步骤105,根据第一区域的形状,通过穿管工装按照由内往外的顺序在第一区域内设置测压管,并在所述耙座排管孔外通过所述管路校直工装对延伸出耙座排管孔的所述测压管进行校直。

43.在步骤101之前,需要将用于加工测量耙的材料先通过探伤检测方法进行检测,其通过探伤检测的目的是为了检测原材料的内部或者表面是否存在缺陷或者结构异常,并据此加以控制,防止不符合质量要求的原材料流入加工生产中,避免所导致的人力、物力、财力的浪费。在实际应用中,探伤检测的方法可以包括x光射线探伤、超声波探伤、磁粉探伤、渗透探伤(着色探伤)、涡流探伤、γ射线探伤、萤光探伤中的任意一种。

44.在本发明实施例中,测量耙的制备材料gh3039,t74

×

120

×

425板料。

45.在步骤101中,通过探伤检测方法选择好加工测量耙的材料之后,可以按照图纸要求进行备料。在实际应用中,不同的测量耙其所需要的材料的实际尺寸是不一样的,因此,在进行测量耙加工的时候,是需要根据具体的图纸要求来确定材料的具体尺寸的。

46.在步骤102中,待加工测量耙材料根据图纸要求,加工测量耙外形。图3为本发明实施例提供的测量耙结构示意图,完成加工的测量耙外侧与图3提供的测量耙结构相似,但其腔体暂时还未进行加工。

47.在步骤103中,根据图3提供的测量耙结构图可知,测量耙主体101包括耙主体和设置在腔体内的测压管102。因步骤102中已经完成了测量耙外侧加工,因此,在步骤103中,需要进行测量耙腔体加工。如图4和图5所示,测量耙腔体内主要包括第一区域103和耙座排管孔104,即在测量耙腔体加工时,需要依次完成第一区域103和耙座排管孔104的加工。

48.具体地,先通过线切割工艺完成测量耙腔体内第一区域103加工,当第一区域103完成加工之后,随后需要完成耙座排管孔104加工。在本发明实施例中,第一区域103的加工为线切割加工,通过线切割之后形成的第一区域103的形状为不规则的通孔,第一区域103用于设置测压管102;进一步地,耙座排管孔104其与第一区域103连通,也用于设置测压管102。具体地,耙座排管孔104设置在测量耙上,其形状为腰型长条孔,且该腰型长条孔能够保证从第一区域103延伸出的测压管102可以完全通过。由于制备测量耙的材料为gh3039,其强度比较高,而耙座排管孔104为细长孔,因此,本发明实施例中采用排钻和铣削加工相结合的方式制备耙座排管孔104。

49.需要说明的是,第一区域103与耙座排管孔104相邻的两个侧壁和第一区域103形成通孔。根据图3和如图4所示,该通孔可以将测量耙的腔体分为上层结构和下层结构。

50.在本发明实施例中,腰型长条孔的深度为40mm,宽度为4mm。

51.当测量耙腔体包括的第一区域103和测量上包括的耙座排管孔104加工完成之后,则需要在测量耙体上加工多个测压管102设置孔以及传感器设置孔。在实际应用中,用于设置测压管102的设置孔,其孔径上下一致,而用于设置传感器的设置孔,其为同心台阶孔,如图4所示,同心台阶孔包括第一通孔和第二通孔,第二通孔靠近第一区域103,且第二通孔的孔径大于第一通孔的孔径。

52.在步骤104中,由于设置测压管102的设置孔,其孔径上下一致,可以采用机床加工方法,在测量耙体上由上至下,依次加工用于设置测压管102的设置孔。这里所说的由上至下即由测量耙体的上方贯穿至测量耙腔体内的第一区域103。

53.由于设置传感器的同心台阶孔,其靠近第一区域103的第二通孔的孔径大于第一通孔的孔径,因此,若采用现有的机床加工方法,则无法完成第二通孔的加工。为了解决上述问题,本发明实施例提供的一种用于加工同心台阶孔的工装,如图6所示,其为布线管孔台阶钻头,该布线管孔台阶钻头的手持部分与现有的电钻一致,但其包括的钻头部分105与现有的钻头存在区别。具体地,如图7所示,布线管孔台阶钻头的钻头部分105由远及近依次包括自制钻头201-1,固定套管201-2和加长杆201-3。在实际应用中,自制钻头201-1和加长杆201-3其采用硬质合金钢加工而成,由硬质合金刚制备的加长杆201-3,其可以弯曲。

54.进一步地,由于同心台阶孔包括的第二通孔的孔径大于第一通孔的孔径,因此,在加工第二通孔时,需要在测量耙体上由下至上进行加工。本发明实施例提供的布线管孔台

阶钻头,其加长杆201-3可以弯曲,因此可以将布线管孔台阶钻头设置在第一区域103内,自制钻头201-1沿着测量耙体由下至上加工第二通孔。

55.需要说明的是,同心台阶孔包括的第一通孔,其可以采用现有机床加工方式加工,也可以通过本发明实施例提供的布线管孔台阶钻头,在测量耙体上由上至下完成第一通孔的加工。在此对第一通孔的加工方式不做具体限定。

56.需要说明的是,上述用于设置传感器的同心台阶孔,其包括的第一通孔的孔径可以为第二通孔的孔径可以为

57.当测量耙体上测压管102的设置孔和传感器的设置孔加工完成之后,可以在测量耙腔体内设置测压管102。

58.在步骤105中,在实际应用中,需要根据测量耙腔体内第一区域103的结构以及测压管102的设置孔的空间来确定测压管102的设置方式。在本发明实施例中,为了能对设置在第一腔体内的测压管102进行弯曲、固定,选择穿管工装来完成测压管102的设置。

59.如图8所示,本发明实施例提供的穿管工装,其包括手柄、与手柄通过活动轴连接的钢丝钳302,以及设置在钢丝钳302前端的自制夹头301。在本发明实施例中,由于测压管102具体不同的孔径,为了能够与不同孔径的测压管102进行匹配,本实施例提供的自制夹头301上包括三个不同孔径的夹孔,如图9所示,自制夹头301上包括孔径分别为和

60.在实际应用中,根据测压管102的直径,在穿管工装包括的自制夹头301中选择与测压管102的直径相匹配的夹孔,将当前匹配成功的夹孔称为第一夹孔。进一步地,将测压管102设置在第一夹孔内,通过第一夹孔对测压管102进行固定,通过穿管工装将固定的测压管102设置在第一区域103内。

61.需要说明的是,本发明实施例提供的自制夹头,其由金属铜制备,通过焊接的方式设置在钢丝钳的前端。

62.进一步地,穿入第一腔体内的测压管102,可以沿着第一腔体从耙座排管孔104中伸出,在本发明实施例中,为了能够对延伸出耙座排管孔104的测压管102进行整理,优选地,延伸出耙座排管孔104的测压管102通过设置在耙座排管孔104外的管路校直工装401进行校直。具体地,如图10和11所示,所述管路校直工装401包括中心孔402,延伸出耙座排管孔104的测压管102从中心孔402的一端穿入,贯穿中心孔402,从另一端传出,从而可以被管路校直工装401校直。

63.综上所述,本发明实施例提供测量耙成型加工方法,包括:采用探伤检测方法对待加工测量耙材料进行检测,所述待加工测量耙材料为高温合金钢;所述待加工测量耙材料根据图纸要求,加工测量耙外形;通过线切割工艺完成测量耙腔体内第一区域加工,通过排钻和铣削工艺完成测量耙上耙座排管孔加工;其中,第一区域与耙座排管孔相邻的两个侧壁和第一区域形成通孔,其用于设置测压管,且所述耙座排管孔与所述第一区域相通;通过布线管孔台阶钻头从第一区域朝向测量耙体方向加工同心台阶孔包括的第二通孔,其中,同心台阶孔包括第一通孔和第二通孔,第二通孔靠近所述第一区域,且第二通孔的孔径大于第一通孔的孔径;根据第一区域的形状,通过穿管工装按照由内往外的顺序在第一区域内设置测压管,并在所述耙座排管孔外通过管路校直工装对延伸出耙座排管孔的所述测压管进行校直。该测量耙成型加工方法,可以针对单件、小批量测量耙的成型,在保证其可靠

性的前提下,降低产品的制造成本,使其满足产品使用要求,同时也降低了产品的制造成本。

64.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

65.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1