电加热元件自动焊接装置的制作方法

1.本发明涉及焊接技术领域,具体涉及电加热元件自动焊接装置。

背景技术:

2.稳压器底部的电加热元件彼此之间的最小距离仅为110mm,空间狭小,具有焊接维修空间特殊、可视条件差、空间拘束度高的特点,并且需要焊接的焊缝种类包括俯焊,仰焊和对接焊三种。

3.目前的普通焊接机头无法满足此种条件下的所有焊缝的焊接。因此,需要专门设计一种多功能焊接机头来满足稳压器下电加热元件的自动化焊接。

技术实现要素:

4.本发明的目的在于提供电加热元件自动焊接装置,能够实现对稳压器底部的电加热元件进行包括俯焊、仰焊和对接焊在内的所有焊接。

5.本发明通过下述技术方案实现:

6.电加热元件自动焊接装置,包括avc驱动模块、横摆驱动模块、传动模块、送丝机、夹持机构、焊具、垫块、连接机构和旋转盘;

7.所述夹持机构和旋转盘分别安装在传动模块的两侧,所述夹持机构用于夹紧固定在电加热元件上实现整个装置固定;

8.所述旋转盘在传动模块的驱动下绕电加热元件转动;

9.所述avc驱动模块和横摆驱动模块均可拆卸式安装在旋转盘上或通过垫块安装在旋转盘上;

10.所述焊具与avc驱动模块和横摆驱动模块连接,所述avc驱动模块和横摆驱动模块分别用于调节焊具的径向位移和轴向位移;

11.所述连接机构用于固定传动模块和送丝机,所述送丝机通过送丝管将焊丝输送至熔池。

12.本发明所述的avc驱动模块、横摆驱动模块、传动模块、送丝机和焊具均为现有技术,其中,所述avc驱动模块、横摆驱动模块用于他调整焊具的位置,所述传动模块用于驱动焊具旋转,所述送丝机用于向熔池内输送焊丝,所述焊具用于实现焊缝焊接。

13.本发明所述自动焊接装置在实际使用时设计了多个不同角度的垫块,实现焊具相对于焊缝呈现出仰焊、平焊或者俯焊。

14.本发明所述自动焊接装置的整体结构是基于焊接对象(稳压器底部的电加热元件)所在的焊接环境(狭小空间和辐射性)进行了合理设计,使实现焊接送丝一体化,通过使用不同角度的垫块,能够实现俯角焊、仰角焊及对接焊,从而保证了不同种机型(m310机型、320mwe 机型和ap1000机型)电加热元件更换维修过程中的各种焊缝的自动化焊接。

15.进一步地,传动模块包括壳体,所述壳体内设置有用于驱动旋转盘转动的传动结构,所述壳体和旋转盘均设置有用于穿过电加热元件的通孔。

16.进一步地,传动结构包括电机和齿轮组件,所述齿轮组件包括与电机的输出轴连接的主动轮和安装在旋转盘上且与主动轮啮合的从动轮。

17.进一步地,夹持机构包括固定板,所述固定板安装在传动模块上;

18.所述固定板上对称安装有两个夹紧杆,所述夹紧杆一端设置有顶柱,另一端活动连接,并通过夹紧扳手实现两个夹紧杆的开合,所述顶柱的径向位置可调节;

19.所述固定板上还可拆卸式设置有与顶柱相配合的垫片,通过垫片和顶柱实现夹紧电加热元件。

20.进一步地,固定板上设置有限位板,所述限位板为弧形板,所述垫片可拆卸式固定在限位板内壁。

21.本发明上述的夹持机构根据需要夹持固定的电加热元件的外径,更换夹持机构的垫片厚度,调节夹紧扳手,使两个顶柱与电加热元件待夹持段紧密贴合,实现装置的固定夹紧。

22.进一步地,夹紧杆一端设置有定位筒,所述顶柱螺纹连接在定位筒内。

23.进一步地,还包括安装座,所述avc驱动模块和横摆驱动模块固定在安装座上,所述安装座可拆卸式安装在旋转盘上或通过垫块安装在旋转盘上。

24.所述安装座能够实现avc驱动模块和横摆驱动模块同步安装。

25.进一步地,连接机构包括第一连接柱和第二连接柱,所述第一连接柱和第二连接柱之间通过螺杆连接,通过螺杆调节第一连接柱和第二连接柱之间的间距,所述传动模块和送丝机分别安装在第一连接柱和第二连接柱上。

26.通过在第一连接柱和第二连接柱之间设置螺杆,可通过螺杆调节第一连接柱和第二连接柱之间的间距,实现送丝机的位置可调节。

27.进一步地,第一连接柱和第二连接柱上均设置有连接板,两个连接板之间穿设有定位柱。

28.进一步地,垫块为楔形块或镂空的三角形框体。

29.本发明与现有技术相比,具有如下的优点和有益效果:

30.1、本发明的电加热元件自动焊接装置是应用在核电站稳压器下部电加热元件自动焊接装置,可根据需要焊接焊缝的具体形式(包括仰焊、平焊和俯焊),更换不同角度的垫块或调整垫块装配的方向,进而实现焊具相对于焊缝呈现出仰焊、平焊或俯焊。

31.2、本发明通过使用不同直径的垫块以及夹持机构的定位保证焊具与管道的对中度,使电加热元件的中心与焊具的旋转中心重合,以保证自动焊接的稳定性,进而提高质量和效率。

32.3、本发明电加热元件自动焊接装置实现了焊接送丝一体化,整套装置结构设计合理,能够实现一机多用。

附图说明

33.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

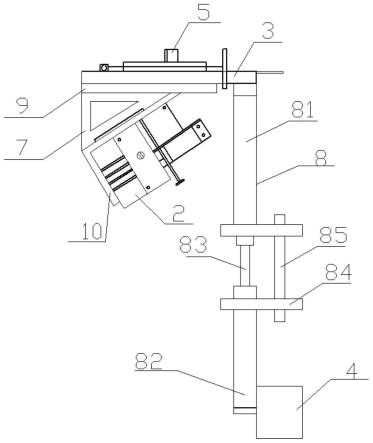

34.图1为本发明自动焊接装置的整体结构示意图;

35.图2为旋转盘用于固定avc驱动模块、横摆驱动模块的示意图;

36.图3为夹持机构的结构示意图。

37.附图中标记及对应的零部件名称:

38.1-avc驱动模块,2-横摆驱动模块,3-传动模块,4-送丝机,5-夹持机构,6-焊具,7-垫块,8-连接机构,9-旋转盘,10-安装座,51-固定板,52-夹紧扳手,53-夹紧杆,54-顶柱,55

‑ꢀ

垫片,56-限位板,81-第一连接柱,82-第二连接柱,83-螺杆,84-连接板,85-定位柱。

具体实施方式

39.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

40.实施例1:

41.如图1-图3所示,电加热元件自动焊接装置,包括avc驱动模块1、横摆驱动模块2、传动模块3、送丝机4、夹持机构5、焊具6、垫块7、连接机构8和旋转盘9;

42.传动模块3包括壳体,所述壳体内设置有用于驱动旋转盘9转动的传动结构,所述壳体设置有用于穿过电加热元件的通孔,所述壳体的一种具体结构可以是如图1所示的具有“u”形开口或“c”形开口的平板,且该平板具有安装传动结构的空腔。

43.其中,传动结构包括电机和齿轮组件,所述齿轮组件包括与电机的输出轴连接的主动轮和安装在旋转盘9上且与主动轮啮合的从动轮,电机的输出轴一端伸入空腔内部以电机连接,另一端伸出空腔,主动轮设置在输出轴伸出空腔的一端端部。

44.旋转盘9整体呈圆盘,且在圆盘上设置有用于穿过电加热元件的通孔,作为优选地,圆盘上设置有与上述壳体具有相同形状的开口,在开口或通孔内侧安装一个从动轮,通过齿轮传动实现将电机的输出动力传递给旋转盘9,实现旋转盘9在焊接过程中绕电加热元件转动。

45.avc驱动模块1可拆卸式安装在旋转盘9上,或通过垫块7安装在旋转盘9上,即avc 驱动模块1可拆卸式安装在垫块7上,垫块7可拆卸式安装在旋转盘9上,此处的可拆卸式连接可以是通过螺栓连接,avc驱动模块1用于调节焊具6的径向位移。

46.横摆驱动模块2可拆卸式安装在旋转盘9上,或通过垫块7安装在旋转盘9上,即横摆驱动模块2可拆卸式安装在垫块7上,垫块7可拆卸式安装在旋转盘9上,此处的可拆卸式连接可以是通过螺栓连接;横摆驱动模块2用于调节焊具6的轴向位移。

47.在本实施例中,作为优选地,avc驱动模块1和横摆驱动模块2固定在安装座10上,安装座10通过螺栓安装在旋转盘9上,或通过垫块7安装在旋转盘9上。

48.在本实施例中,焊具6与avc驱动模块1和横摆驱动模块2机械连接,安装座10与垫块7或旋转盘9通过滑轨连接,使之既可以调节焊具6的轴向位移,也可以在avc驱动模块 1调节焊具6的径向距离时实现其整体径向滑动,通过avc驱动模块1和横摆驱动模块2实现焊具6的位置调节。

49.同一个自动焊接装置配套设置有若干个角度不同的垫块7,垫块7为楔形块或镂空的三角形框体,由于垫块7与旋转盘9、avc驱动模块1和横摆驱动模块2均为可拆卸式连接,可根据需要焊接焊缝的具体形式,更换不同角度的垫块7或调整垫块7装配的方向,进而实现焊具6相对于焊缝呈现出仰焊、平焊或俯焊。

50.夹持机构5别安装在传动模块3的壳体上,且夹持机构5与旋转盘9分别设置在壳体的两侧,夹持机构5用于夹紧固定在电加热元件上实现整个装置固定;

51.具体地,夹持机构5包括固定板51,所述固定板51安装在传动模块3的壳体上,可以是固定连接,也可以是通过螺栓连接;

52.固定板51具有空腔,空腔内对称安装有两个夹紧杆53,夹紧杆53一端伸出空腔,并设置有定位筒,定位筒内设置有顶柱54,顶柱54的径向位置可调节,即顶柱54在定位筒内的位置可调节,具体实现方式可以是顶柱54螺纹连接在定位筒内,两个夹紧杆53的另一端活动连接,可以铰接,并通过夹紧扳手52实现两个夹紧杆53的开合,具体地,夹紧扳手52与夹紧杆53属于中间柱的杠杆连接;夹紧扳手52与夹紧杆的作用原理类似于剪刀。

53.固定板51与顶柱54相对的一侧设置有弧形槽,弧形槽内设置有限位板56,限位板56 为弧形板,在限位板56内可拆卸式设置有垫片55,垫片55与限位板56采用间隙配合。

54.同一个自动焊接装置配套设置有若干个不同厚度的垫片55,根据需要夹持固定的电加热元件的外径,更换夹持机构5的垫片55厚度,调节夹紧扳手52,使两个顶柱54与电加热元件待夹持段紧密贴合,实现装置的固定夹紧。

55.连接机构8用于固定传动模块3和送丝机4,送丝机4通过送丝管将焊丝输送至熔池。

56.具体地,连接机构8包括第一连接柱81和第二连接柱82,所述第一连接柱81和第二连接柱82之间通过螺杆83连接,通过螺杆83调节第一连接柱81和第二连接柱82之间的间距,所述传动模块3和送丝机4分别安装在第一连接柱81和第二连接柱82上;第一连接柱81和第二连接柱82上均设置有连接板84,两个连接板84之间穿设有定位柱85。

57.本实施例的工作过程如下:

58.步骤一、选择合适厚度的垫片55,采用夹持机构5夹紧电加热元件,实现整个自动焊接装置的固定;

59.步骤二、装置固定完毕后,调节avc驱动模块1和横摆驱动模块2的伸缩长度,使焊具 6调整到适合的位置,进而实现待焊处与焊具6之间的相对位置满足焊接条件。在焊机开始焊接前,调整送丝嘴与焊具钨极之间的位置,在焊接过程中焊丝能够稳定的输送到熔池中;

60.步骤三、在启动焊接时,装置中的传动模块3会在电机的驱动下,通过齿轮传动带动旋转盘9转动,进而实现整个焊接机构(焊接机构包括avc驱动模块1和横摆驱动模块2、焊具6、垫块7)可以稳定的围绕电加热元件进行旋转并同步焊接;

61.步骤四、焊接结束后,整个焊接机构会在焊接程序的控制下,自动回转到初始位置。

62.在本实施例中,采用自动焊的方法焊接不同角度的环形角焊缝,为了保证焊接过程中可以实现自动弧长跟踪功能,非常关键的是焊枪的方向要与avc驱动模块1的控制方向保持一致,使avc驱动模块1能随时控制电弧高度,保证焊接过程中电弧不会偏离待焊点。因此,创新性的设计了不同角度的垫块7,不单独改变焊具6或者avc驱动模块1的方向,而是将焊具6和avc驱动模块1的角度进行整体性调整,使avc驱动模块1可以在焊接角焊缝的时候同样起到良好的调控作用,实现焊具自动焊接的功能。

63.在本实施例中,通过使用不同直径或厚度的垫片55以及夹持机构5的定位保证焊

具6与电加热元件的对中度,使电加热元件的中心与焊具6的旋转中心重合,以保证自动焊接的稳定性,进而提高质量和效率。

64.本实施例的自动焊接装置需具备焊接多种型号核电站稳压器电加热元件的功能,包括 320mwe机型、m310机型以及ap1000型核电机组,不同机组的电加热元件结构形式不同,需要焊接的焊缝形式也不同,其允许的焊接空间位置也不相同。因此,需要该自动焊接装置能够实现多种不同结构的焊缝焊接,而且具有高度的自动化及远程操纵能力。所以,综合多种功能的需求,设计了多种模块集成的精致、小巧、方便的结构,最终实现了复杂多样的焊接需求,满足了实际工况的焊接可达性。

65.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

66.需要注意的是,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1