一种随焊加热系统及使用方法

1.本发明涉及一种加热系统及使用方法,尤其涉及一种随焊加热系统及使用方法。

背景技术:

2.随焊加热在焊接技术领域有很多重要应用。如在焊枪后部以及侧后方特定的空间位置上进行随焊加热,可以调节焊接熔池的形状,进而改变焊缝金属的晶粒走向,提高焊接接头在特定方向上的力学性能。在焊接淬硬倾向很大的母材,可以通过随焊加热,降低焊接热影响区的冷速,避免冷裂的产生,提高焊缝的韧性。搅拌摩擦焊增材制造时,通过随焊加热,可以提前软化母材,简化搅拌摩擦焊增材制造的难度,提高堆层之间的结合强度。为了降低焊接残余应用和焊接变形,对焊接热影响区进行随焊加热并随焊碾压是一种行之有效的方法。焊接热裂纹是焊接冶金因素和焊接力学因素综合作用的结果,通过随焊加热来控制焊接力学因素,可以有效实现对焊接热裂纹的抑制。双相不锈钢焊接时,焊缝金属中的奥氏体含量常远低于正常值,导致整个焊接结构的力学性能和耐腐蚀性能下降,通过对双相不锈钢焊缝的随焊加热,可以增加焊缝金属在高温区的停留时间,即增加焊接金属中铁素体向奥氏体的转变时间,进而增加焊接金属中的奥氏体含量。对于一些不便于焊前预热的场合,随焊加热还可以对焊件进行预热。在湿度比较大的环境中焊接铝合金,利用随焊加热可以烘烤待焊表面,以降低铝合金焊缝中的气孔率。

3.随焊加热的加热方式很重要,目前常采用的加热方式有感应加热(中国专利:一种大型件搅拌摩擦焊接随焊即成焊缝热处理装置cn211921652u)、火焰加热(中国专利:随焊加热和激冷联用控制焊接应力与变形的装置及其方法cn106425148a)和直接电弧加热(中国专利:动态热拉伸与激冷联用的薄板随焊变形控制装置及方法cn105643122a)。这些方法在随焊加热时均存在一定的问题,如感应加热的加热面积较大,当需要对焊缝金属或焊接过热区等特定的狭窄区加热时,感应加热难以做到;火焰加热由于火焰温度较低,加热速度慢,而随焊加热要求加热热源的移动速度和焊接热源同步,因此对于对随焊加热温度比较高的场合,火焰加热难以适应;对于直接电弧加热,即被加热焊件做为电弧的阴极或阳极,加热速度很快,加热面积也比较小,但直接电弧加热容易造成被加热区的表层熔化,这是随焊加热不允许的。

技术实现要素:

4.发明目的:本发明目的是提供一种随焊加热系统及使用方法,可以在电弧与焊件的被加热面微接触或不接触的情况下实现快速加热。

5.技术方案:本发明包括加热器本体,所述加热器本体内安装有间接电弧发生系统和气体偏吹系统,所述的间接电弧发生系统包括安装在加热器本体上的第一电极和第二电极,第一电极和第二电极均设置有电弧发生极,所述第一电极和第二电极两者的电弧发生极的工作段的端点相对,端点的连线中点为随焊加热系统工作点;所述气体偏吹系统包括设置于加热器本体内的偏吹管,所述偏吹管的出气口位于随焊加热系统工作点上方。

6.所述电弧发生极的工作段的端部采用四分之一球形端部,其球形直径不超过电弧发生极直径的1.2倍。

7.所述第一电极和第二电极均包括电弧发生极和电极夹,电弧发生极为“l”形,一边为电弧发生极的工作段,另一边为电弧发生极的夹持段,所述电弧发生极的夹持段由电极夹夹持。

8.所述第一电极和第二电极连接同一台加热电源。

9.所述第一电极和第二电极连接同一台交流加热电源。

10.所述偏吹管的出气口位于随焊加热系统工作点的上方8-12mm处。

11.随焊加热系统还包括气体保护系统和温控系统,所述气体保护系统包括设置于加热器本体中的均流网和喷嘴,所述温控系统包括温度传感器和温度控制器,温度传感器设置在加热器本体上,温度控制器的输入端连接温度传感器,输出端连接加热电源。

12.一种随焊加热系统的使用方法,包括以下步骤:

13.步骤一、确定偏吹气体成分和保护气成分;

14.步骤二、确定随焊加热系统的数量和加热参数;

15.步骤三、施焊并启动随焊加热系统进行随焊加热。

16.所述偏吹气体成分包含:当应用于碳钢、低合金钢以及不锈钢焊件加热时,由氦气、氮气和氢气混合组成,其中氦气占30-55%,氮气占40-65%,氢气占3-5%,当应用于钛及钛合金、铝及铝合金和镁及镁合金焊件加热时,由氦气、氩气组成,氦气占40-50%,氩气占50-60%。

17.有益效果:(1)利用系统所产生的间接电弧对焊件进行随焊加热,不但加热速度很快,并且间接电弧和被加热面是微接触或不接触加热,可避免电弧重熔被加热区表层;(2)加热面积小,可以对焊接接头特定部位实现随焊快速加热;(3)系统结构简单,便于和焊枪构成随焊加热系统;(4)系统加热功率小,在节电的同时实现对被加热区快速加热;(5)通过特殊的电弧发生极端部形状和偏吹系统,可实现间接电弧向工件的偏移,提高了加热效率;(6)偏吹气体既能实现对加热区的严格保护,又可以加强电弧的导热性,在电弧与被加热面微接触或不接触的情况下实现快速加热,同时保护气还具有还原性,能还原被加热表面存在的金属氧化物。

附图说明

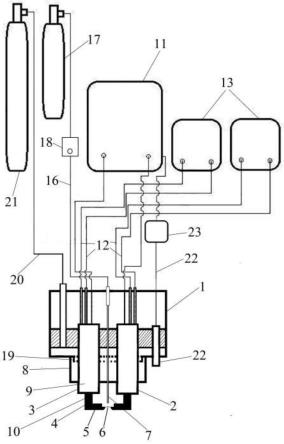

18.图1为本发明的随焊加热系统应用于焊件随焊加热的示意图;

19.图2为本发明的随焊加热系统示意图;

20.图3为本发明电弧发生极形状示意图。

具体实施方式

21.下面结合附图对本发明作进一步说明。

22.如图1至图3所示,本发明包括加热器本体1,加热器本体内安装有间接电弧发生系统和气体偏吹系统,间接电弧发生系统包括安装在加热器本体上1的第一电极2和第二电极3,第一电极2和第二电极3均设置有电弧发生极4,第一电极2和第二电极3两者的电弧发生极的工作段5的端点相对,端点的连线中点为随焊加热系统工作点6;气体偏吹系统包括设

置于加热器本体1内的偏吹管7,偏吹管7的出气口位于随焊加热系统工作点6上方。

23.如图2所示,间接电弧发生系统包括安装在加热器本体1上的第一电极2和第二电极3,第一电极2和第二电极3从喷嘴8中伸出,伸出长度为5-20mm。第一电极2和第二电极3均由电极夹9和电弧发生极4构成。电弧发生极4为“l”形,一边为电弧发生极的工作段5,一边为电弧发生极的夹持段10,电弧发生极的夹持段10由电极夹9夹持。第一电极2和第二电极3两者的电弧发生极的工作段5的中心线重合,且第一电极2和第二电极3两者的电弧发生极的工作段5的端点相对且距离5-8mm。第一电极2和第二电极3两者的电弧发生极的工作段5的端点的连线中点定义为随焊加热系统工作点6。

24.第一电极2和第二电极3分别连接同一台交流加热电源11的正极和负极,选择交流加热电源11而不是直流加热电源是为了保护电弧发生极4。第一电极2和第二电极3在交流电下工作时,第一电极2和第二电极3交替处于阳极和阴极,避免了某个电弧发生极4一直为高产热量的阳极而过热提早损坏。交流加热电源8优先选用交流钨极氩弧焊焊接电源,其具有良好的稳弧特性和起弧能力,

25.为了进一步保护电弧发生极4,采用水冷方式冷却第一电极2和第二电极3。第一电极2和第二电极3分别通过水管12连接各自独立的水冷冷却器13,通过水冷冷却器13形成的循环冷却水对第一电极2和第二电极3进行水冷。

26.为了利于起弧和间接电弧14燃烧的稳定性,电弧发生极4优先采用电子发射能力强的氧化物掺杂钨极,掺杂的氧化物包括氧化铈、氧化钍、氧化镧和氧化锆等。加热电源11给第一电极2和第二电极3通电后,两个电弧发生极4之间产生间接电弧14,与用来产生焊接电弧(直接电弧)的电弧发生极要求不一样,最大的区别在于对电弧发生极4端部的要求不一样,本发明对电弧发生极4端部要求如下:(1)在交流加热电流下能够长时间稳定工作,烧损慢;(2)间接电弧14能够偏向被加热工件;(3)加热效率高。根据上述要求,本发明电弧发生极的工作段5的端部采用四分之一球形端部15,如图3所示,该端部的间接电弧燃烧面为四分之一球面,保证了电弧发生极4良好的耐烧损能力,并且使得间接电弧14偏向焊件,从而使间接电弧14的弧柱与焊件的接触面积变大,即加热面积变大,提高了加热效率和加热速度。为防止四分之一球形端部15在间接电弧14燃烧过程发生断裂,球形直径不能超过电弧发生极直径的1.2倍。

27.气体偏吹系统包括设置于加热器本体1内的偏吹管7和第一进气管16,偏吹管7通过第一进气管16连接装有偏吹气体的第一气瓶17,连接管路上设有气体流量控制器18。偏吹管7的出气口位于随焊加热系统工作点6的上方8-12mm处,偏吹管7的直径为2-3mm。

28.偏吹管7的出气口离随焊加热系统工作点6越近,即离间接电弧14越近,则偏吹效果越好,但离间接电弧14太近,偏吹管7容易被电弧烧损,试验结果表明,偏吹管7的出气口在随焊加热系统工作点6的上方8-12mm处既能保证良好的偏吹效果,又能保证偏吹管7不被电弧烧损,具体距离根据电流的大小确定,电流越大,需要离的越远。

29.采用偏吹系统可以有效增加间接电弧14对焊件的加热面积,提高间接电弧14的加热效率。偏吹管7的出气口位于随焊加热系统工作点6的上方,即偏吹系统的偏吹管7的出气口位于间接电弧14中央的正上方,偏吹管7中所喷出的偏吹气体作用在间接电弧14弧柱的上部,引起间接电弧14向焊件偏移,从而使得间接电弧14与焊件被加热区的接触面积增大,提高了加热效率。通过气体流量控制器18控制偏吹气体的气体流量,偏吹气体流量越大,则

偏吹气体的喷出速度越大,作用在间接电弧14上的偏吹压力越大。当采用大加热电流时,间接电弧14的挺度大,需要采用较大的偏吹气体流量,以保证有足够的偏吹力使间接电弧14产生合适的偏移,当采用的加热电流较小时,则需要采用较小的偏吹气体流量,防止吹灭间接电弧14。

30.气体保护系统包括设置于加热器本体1底部的均流网19、喷嘴8,以及第二进气管20,第二进气管20连接装有保护气的第二气瓶21。

31.温控系统包括温度传感器22和温度控制器23,温度传感器22安装在加热器本体1上,且均位于喷嘴8的外侧,温度控制器23的输入端通过信号线连接温度传感器22,输出端连接加热电源11,温度控制器23接受温度传感器22所获取的被加热区表面温度信号,实时把被加热区表面温度和设定的温度相比较获得偏差信号,再用偏差信号控制加热电源11的输出功率,即控制第一电极2和第二电极3之间产生的间接电弧14的加热功率,从而使被加热区表面的加热温度控制在设定范围内。

32.实施例1:

33.焊接条件如下:异种材料焊接,一侧母材为中碳调质钢25,一侧为低碳钢26,板厚12mm,焊接方法为mag自动焊。

34.由于中碳调质钢25在焊后冷却过程中淬硬倾向很大,有很大的冷裂倾向,为了降低中碳调质钢25的淬硬倾向,需要焊后缓冷,使得焊接热影响区的最高硬度不超过580hv,进而降低中碳调质钢25的冷裂倾向。利用本发明的随焊加热系统对焊缝一侧的中碳调质钢25的焊接热影响区进行随焊加热,具体包括如下步骤:

35.步骤一、确定偏吹气体的成分和保护气成分

36.由于加热对象为中碳调质钢25为低合金钢,选择的偏吹气由氦气、氮气和氢气等三种气体混合而成,其中氦气占30-55%,氮气占40-65%,氢气占3-5%。氦气的导热系数大,能够有效加强气体的导热性,氮气的导热性虽然低于氦气,但价格低廉;在偏吹气体中加入少量的氢气使偏吹气体具有一定的还原性,可以使被加热区的部分氧化物还原,并且氢也有良好的导热性。考虑到本例中的加热对象为厚板,要求加热能力强,选择氦气的量为50%,氮气的量为45-47%,氢气的含量为3-5%。保护气的成分选择为100%的氮气。

37.步骤二、确定随焊加热系统的数量和加热参数

38.试验结果表明,要使中碳调质钢25的焊接热影响最高硬度小于580hv,需要两套间接电弧加热系统(第一随焊加热系统27和第二随焊加热系统28)对中碳调质钢25的焊接热影响区进行随焊加热。

39.加热电流选择100a,偏吹管7的出气口在随焊加热系统工作点6上方11mm,电弧发生极的工作段5离中碳调质钢表面2-3mm,偏吹气的气体流量为4-5l/min,保护气流量为15l/min。

40.步骤三、施焊并启动随焊加热系统进行随焊加热

41.启动第一随焊加热系统27和第二随焊加热系统28,使两者产生间接电弧14,并使间接电弧14对中碳调质钢25上距离焊缝24边缘1-4mm的焊接热影响区进行加热,在施焊过程中,第一随焊加热系统27和第二随焊加热系统28保持和焊枪29同步,如图1所示。

42.由于随焊加热显著的降低了中碳调质钢25的焊接热影响区的冷却速度,其组织的淬硬倾向明显降低,接头的焊接热影响区最高硬度控制在545-560hv之间。

43.实施例2:

44.焊接条件如下:异种材料焊接,一侧母材为中碳调质钢,一侧为低碳钢,板厚4mm,焊接方法为mag自动焊。

45.由于中碳调质钢在焊后冷却过程中淬硬倾向很大,有很大的冷裂倾向,为了降低中碳调质钢的淬硬倾向,需要焊后缓冷,使得焊接热影响区的最高硬度不超过580hv,进而降低中碳调质钢的冷裂倾向。利用本发明的随焊加热装置对焊缝一侧的中碳调质钢的焊接热影响区进行随焊加热,具体包括:

46.步骤一、确定偏吹气体的成分和保护气成分

47.由于加热对象为中碳调质钢为低合金钢,选择的偏吹气由氦气、氮气和氢气等三种气体混合组成,其中氦气占30-55%,氮气占40-65%,氢气占3-5%。考虑到本例中加热对象的板厚较薄,因此选择氦气的量为30%,氮气的量为65-67%,氢气的含量为3-5%。保护气的成分选择为100%的氮气。

48.步骤二、确定随焊加热系统的数量和加热参数

49.试验结果表明,要使板厚4mm的中碳调质钢的焊接热影响最高硬度小于580hv,只需要一套随焊电弧加热系统对中碳调质钢的焊接热影响区进行随焊加热。加热电流选择为60a,偏吹管7的出气口在随焊加热系统工作点6上方8mm,电弧发生极的工作段5离中碳调质钢表面2-3mm,偏吹气的气体流量为3.5-4.5l/min,保护气流量为15l/min。

50.步骤三、施焊并启动随焊加热系统进行随焊加热

51.启动随焊加热系统,产生间接电弧,并使间接电弧对中碳调质钢上距离焊缝边缘1-4mm的焊接热影响区进行加热,在施焊过程中,随焊加热系统保持和焊枪同步。

52.由于随焊加热显著降低了中碳调质钢的焊接热影响区的冷却速度,其组织的淬硬倾向明显降低,接头的焊接热影响区最高硬度控制在540-560hv之间。

53.实施例3:

54.焊接条件如下:铝合金焊接,板厚4mm,焊接方法为mig自动焊。由于铝合金在焊接过程产生很大的热应力,导致焊件变形及热裂纹,对接头的焊接热影响区进行随焊加热+机械碾压的方法能有效降低铝合金焊接接头中的热应力。利用本发明的随焊加热系统对铝合金的焊接热影响区进行随焊加热,确保机械碾压时的铝合金热影响区的温度处于350-400℃的热塑性状态。

55.步骤一、确定偏吹气体的成分和保护气成分

56.由于加热对象为铝合金,选择的偏吹气配方由氦气和氩气等两种气体混合组成,氦气占40-50%,氩气占50-60%。由于铝合金性质活泼,偏吹气体只含有氦气和氩气两种惰性气体,不会与铝合金发生任何化学反应;本例中偏吹气体中氦气含量为50%,氩气含量为50%,铝合金导热快且板材较厚,较高的含氦量确保了偏吹气体具备更好的导热性和加热的快速性,保护气的成分选择为100%的氮气。

57.步骤二、确定随焊加热系统的数量和加热参数

58.试验结果表明,确保机械碾压时的铝合金热影响区的温度处于350-400℃的热塑性状态,只需要在焊缝的两侧各配置一套随焊加热系统对铝合金的焊接热影响区进行随焊加热。加热电流选择为80a,偏吹管的出气口在随焊加热系统工作点6上方10mm,电弧发生极的工作段离焊件表面2-3mm,偏吹气的气体流量为3-4l/min,保护气流量为15l/min。

59.步骤三、施焊并启动随焊加热系统进行随焊加热。

60.启动随焊加热系统,产生间接电弧,并使间接电弧对焊缝两侧距离焊缝边缘2-5mm的铝合金焊接热影响区进行加热,在施焊过程中,随焊加热系统保持和焊枪同步。由于间接电弧随焊加热显著降低了铝合金焊接热影响区的冷却速度,确保机械碾压时的铝合金热影响区的温度处于350-400℃的热塑性状态。

61.实施例4:

62.焊接条件如下:钛合金焊接,板厚2mm,焊接方法为tig自动焊。由于钛合金在焊接过程产生很大的热应力,导致焊件变形,对接头的焊接热影响区进行随焊加热+机械碾压的方法能有效降低钛合金焊接接头中的热应力。利用本发明的随焊加热系统对钛合金的焊接热影响区进行随焊加热,确保机械碾压时的钛合金热影响区的温度处于750-850℃的热塑性状态。

63.步骤一、确定偏吹气体的成分和保护气成分

64.由于加热对象为钛合金,选择的偏吹气配方由氦气和氩气等两种气体混合组成,氦气占40-50%,氩气占50-60%。由于钛合金性质活泼,偏吹气体只含有氦气和氩气两种惰性气体,不会与钛合金发生任何化学反应,本例中偏吹气体中氦气含量为40%,氩气含量为60%。钛合金在较低温度下仍然会被气体污染,故保护气的成分选择为100%的氩气,对钛合金可以起到良好的保护作用。

65.步骤二、确定随焊加热系统的数量和加热参数

66.试验结果表明,确保机械碾压时的钛合金热影响区的温度处于750-850℃的热塑性状态,只需要在焊缝两侧的焊接热影响区各配置一套随焊加热系统对钛合金的焊接热影响区进行随焊加热。加热电流选择为120a,偏吹管7的出气口在随焊加热系统工作点6上方12mm,电弧发生极的工作段离焊件表面2-3mm,偏吹气的气体流量为5-6l/min,保护气流量为20l/min。

67.步骤三、施焊并启动随焊加热系统进行随焊加热

68.启动随焊加热系统,产生间接电弧,并使间接电弧对焊缝两侧距离焊缝边缘1-4mm的钛合金焊接热影响区进行加热,在施焊过程中,随焊加热系统保持和焊枪同步,由于间接电弧随焊加热显著降低了钛合金焊接热影响区的冷却速度,确保机械碾压时的钛合金热影响区的温度处于750-850℃的热塑性状态。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1