一种高延性冷轧带肋钢筋生产工艺的制作方法

1.本发明属于钢加工技术领域,具体涉及一种高延性冷轧带肋钢筋生产工艺。

背景技术:

2.钢筋是指钢筋混凝土用和预应力钢筋混凝土用钢材,其横截面为圆形,有时为带有圆角的方形。包括光圆钢筋、带肋钢筋、扭转钢筋。钢筋混凝土用钢筋是指钢筋混凝土配筋用的直条或盘条状钢材,其外形分为光圆钢筋和变形钢筋两种,交货状态为直条和盘圆两种。

3.光圆钢筋实际上就是普通低碳钢的小圆钢和盘圆。变形钢筋是表面带肋的钢筋,通常带有2道纵肋和沿长度方向均匀分布的横肋。横肋的外形为螺旋形、人字形、月牙形3种。

4.钢筋加工,为钢筋混凝土工程或预应力混凝土工程提供钢筋制品的制作工艺过程。钢筋制作工艺通常采用流水作业。钢筋经过单根钢筋的制备、钢筋网和钢筋骨架的组合以及预应力钢筋的加工等工序制成成品后,运往施工现场安装。钢筋成型直径小于10毫米的普通碳素钢热轧圆盘条,采用自动调直切断机或冷拉拉直的方法调直。

5.目前的钢筋生产中存在制成的钢筋产品延伸率较低的问题,难以满足更高的使用要求,对工艺的改进提出了较高的需求。

技术实现要素:

6.本发明的目的在于:

7.为解决现有技术中的钢筋生产工艺制成的钢筋产品延伸率较低的问题,提供一种高延性冷轧带肋钢筋生产工艺。

8.本发明采用的技术方案如下:

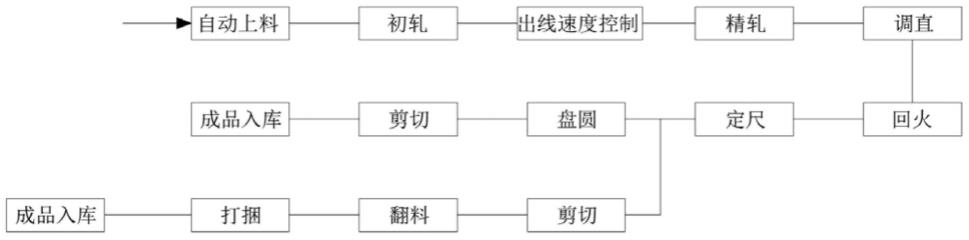

9.一种高延性冷轧带肋钢筋生产工艺,包括如下步骤:

10.a、自动上料:采用导向机构和牵引机构对钢材进行自动上料;

11.b、初轧:采用主动式冷轧工艺对钢材进行初轧;

12.c、出线速度控制:将运行速度设置为50m-80m/分钟;

13.d、精轧:对初轧后的钢材进行精轧;

14.e、调直:对精轧后的钢筋进行拉直;

15.f、回火:对调直后的钢筋进行回火,回火设备功率设置为小于等于1000kw,加热温度设置为400℃-800℃,运行速度为80m-200m每分钟,加热直径设置为8mm-12mm,循环水冷却设置为25平方米/小时;

16.g、定尺:对回火完成后的钢筋进行定尺;若所需加工钢筋为盘圆状,则进入步骤h-j;若所需加工钢筋为直条状,则进入步骤k-n;

17.h、盘圆:对定尺后的钢筋进行盘圆;

18.i、剪切:采用飞剪机对盘圆钢筋进行剪切;

j;若所需加工钢筋为直条状,则进入步骤k-n;

42.h、盘圆:对定尺后的钢筋进行盘圆;

43.i、剪切:采用飞剪机对盘圆钢筋进行剪切;

44.j、成品入库:将剪切好的盘圆钢筋成品存放入库;

45.k、剪切:采用飞剪机对定尺后的钢筋进行剪切;

46.l、翻料:采用液压翻料架对步骤k剪切后的钢筋进行翻料,翻转角度大于等于90℃;

47.m、打捆:将步骤l翻料后的钢筋打捆固定;

48.n、成品入库:将步骤m打捆后的钢筋成品存放入库。

49.进一步地,所述步骤h中盘圆工艺采用螺盘卧式收卷气动换向系统,盘圆钢筋直径为7mm,运行速度为40m每分钟,收卷重量为1.5吨每卷。

50.进一步地,所述步骤d中精轧运行速度设置为50m/分钟,轧辊压力设置为45t。

51.进一步地,所述步骤i中剪切直径设置为6mm,剪切力矩设置为16t,电机功率设置为22pn

·

(kw)。

52.进一步地,所述步骤c中轧辊压力设置为60t。

53.实施例2

54.一种高延性冷轧带肋钢筋生产工艺,包括如下步骤:

55.a、自动上料:采用导向机构和牵引机构对钢材进行自动上料;

56.b、初轧:采用主动式冷轧工艺对钢材进行初轧;

57.c、出线速度控制:将运行速度设置为80m/分钟;

58.d、精轧:对初轧后的钢材进行精轧;

59.e、调直:对精轧后的钢筋进行拉直;

60.f、回火:对调直后的钢筋进行回火,回火设备功率设置为小于等于1000kw,加热温度设置为800℃,运行速度为200m每分钟,加热直径设置为12mm,循环水冷却设置为25平方米/小时;

61.g、定尺:对回火完成后的钢筋进行定尺;若所需加工钢筋为盘圆状,则进入步骤h-j;若所需加工钢筋为直条状,则进入步骤k-n;

62.h、盘圆:对定尺后的钢筋进行盘圆;

63.i、剪切:采用飞剪机对盘圆钢筋进行剪切;

64.j、成品入库:将剪切好的盘圆钢筋成品存放入库;

65.k、剪切:采用飞剪机对定尺后的钢筋进行剪切;

66.l、翻料:采用液压翻料架对步骤k剪切后的钢筋进行翻料,翻转角度大于等于90℃;

67.m、打捆:将步骤l翻料后的钢筋打捆固定;

68.n、成品入库:将步骤m打捆后的钢筋成品存放入库。

69.进一步地,所述步骤h中盘圆工艺采用螺盘卧式收卷气动换向系统,盘圆钢筋直径为12mm,运行速度为180m每分钟,收卷重量为2吨每卷。

70.进一步地,所述步骤d中精轧运行速度设置为80m/分钟,轧辊压力设置为45t。

71.进一步地,所述步骤i中剪切直径设置为12mm,剪切力矩设置为16t,电机功率设置

j;若所需加工钢筋为直条状,则进入步骤k-n;

102.h、盘圆:对定尺后的钢筋进行盘圆;

103.i、剪切:采用飞剪机对盘圆钢筋进行剪切;

104.j、成品入库:将剪切好的盘圆钢筋成品存放入库;

105.k、剪切:采用飞剪机对定尺后的钢筋进行剪切;

106.l、翻料:采用液压翻料架对步骤k剪切后的钢筋进行翻料,翻转角度大于等于90℃;

107.m、打捆:将步骤l翻料后的钢筋打捆固定;

108.n、成品入库:将步骤m打捆后的钢筋成品存放入库。

109.进一步地,所述步骤h中盘圆工艺采用螺盘卧式收卷气动换向系统,盘圆钢筋直径为11mm,运行速度为160m每分钟,收卷重量为1.85每卷。

110.进一步地,所述步骤d中精轧运行速度设置为75m/分钟,轧辊压力设置为45t。

111.进一步地,所述步骤i中剪切直径设置为10mm,剪切力矩设置为16t,电机功率设置为22pn

·

(kw)。

112.进一步地,所述步骤c中轧辊压力设置为60t。

113.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种高延性冷轧带肋钢筋生产工艺,其特征在于,包括如下步骤:a、自动上料:采用导向机构和牵引机构对钢材进行自动上料;b、初轧:采用主动式冷轧工艺对钢材进行初轧;c、出线速度控制:将运行速度设置为50m-80m/分钟;d、精轧:对初轧后的钢材进行精轧;e、调直:对精轧后的钢筋进行拉直;f、回火:对调直后的钢筋进行回火,回火设备功率设置为小于等于1000kw,加热温度设置为400℃-800℃,运行速度为80m-200m每分钟,加热直径设置为8mm-12mm,循环水冷却设置为25平方米/小时;g、定尺:对回火完成后的钢筋进行定尺;若所需加工钢筋为盘圆状,则进入步骤h-j;若所需加工钢筋为直条状,则进入步骤k-n;h、盘圆:对定尺后的钢筋进行盘圆;i、剪切:采用飞剪机对盘圆钢筋进行剪切;j、成品入库:将剪切好的盘圆钢筋成品存放入库;k、剪切:采用飞剪机对定尺后的钢筋进行剪切;l、翻料:采用液压翻料架对步骤k剪切后的钢筋进行翻料,翻转角度大于等于90℃;m、打捆:将步骤l翻料后的钢筋打捆固定;n、成品入库:将步骤m打捆后的钢筋成品存放入库。2.根据权利要求1所述的一种高延性冷轧带肋钢筋生产工艺,其特征在于,所述步骤h中盘圆工艺采用螺盘卧式收卷气动换向系统,盘圆钢筋直径为7mm-12mm,运行速度为40m-180m每分钟,收卷重量为1.5吨-2吨每卷。3.根据权利要求1所述的一种高延性冷轧带肋钢筋生产工艺,其特征在于,所述步骤d中精轧运行速度设置为50m-80m/分钟,轧辊压力设置为45t。4.根据权利要求1所述的一种高延性冷轧带肋钢筋生产工艺,其特征在于,所述步骤i中剪切直径设置为6mm-12mm,剪切力矩设置为16t,电机功率设置为22pn

·

(kw)。5.根据权利要求1所述的一种高延性冷轧带肋钢筋生产工艺,其特征在于,所述步骤c中轧辊压力设置为60t。

技术总结

本发明公开了一种高延性冷轧带肋钢筋生产工艺,属于钢加工技术领域,解决了现有技术中的钢筋生产工艺制成的钢筋产品延伸率较低的问题,本发明包括步骤:A、自动上料;B、初轧;C、出线速度控制;D、精轧;E、调直;F、回火:对调直后的钢筋进行回火,回火设备功率设置为小于等于1000kw,加热温度设置为400℃-800℃,运行速度为80m-200m每分钟,加热直径设置为8mm-12mm,循环水冷却设置为25平方米/小时;G、定尺:对回火完成后的钢筋进行定尺;若所需加工钢筋为盘圆状,则进入步骤H-J;若所需加工钢筋为直条状,则进入步骤K-N;H、盘圆;I、剪切;J、成品入库;K、剪切;L、翻料;M、打捆;N、成品入库。本发明用于生产高延性钢筋,有效提高了钢筋性能。能。能。

技术研发人员:于宗菊 傅华林

受保护的技术使用者:射洪县才伦建材有限责任公司

技术研发日:2022.07.28

技术公布日:2022/9/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1