一种彩涂板精冲机的制作方法

1.本技术涉及彩涂板冲压设备技术领域,尤其是涉及一种彩涂板精冲机。

背景技术:

2.涂层板也叫有机涂层板或预涂钢板,它是以金属卷材(冷轧板、热镀锌板、镀铝板、高铝合金板、不锈钢板等)为基材,在表面涂敷或层压各种有机涂料或塑料薄膜而成。由于它是在冶金工厂完成表面涂层的卷材,可供用户直接加工成产品,所以也称预涂卷材。很多产品都是通过精冲机对放卷后的彩涂板进行冲压成型。

3.目前,大多数工厂通常在机体的下料端放置收卷电机以及收卷辊;在对彩涂板进行冲压加工过程中,当彩涂板在机体的上料端经放卷设备放卷后,收卷电机驱动收卷辊对彩涂板进行不断收卷,使放卷后的彩涂板能够不断被输送至机体的冲压位置进行冲压成型,以不断获取所需的产品;然后完成冲压的废余彩涂板被收卷辊不断收卷。

4.但是,在收卷辊不断收卷过程中,收卷辊的收卷直径不断增大,使自上料端向下料端输送的彩涂板呈倾斜角度不断增大的倾斜输送状态,不便于机体完成对彩涂板的持续冲压工作。因此,可做进一步改进。

技术实现要素:

5.为了使彩涂板能够以稳定的水平方向进行输送,以便机体完成对彩涂板的持续冲压工作,本技术提供一种彩涂板精冲机。

6.本技术提供的一种彩涂板精冲机采用如下的技术方案:一种彩涂板精冲机,包括机体,所述机体的进料端安装有进料台,所述进料台上设置有导向机构以及进给机构,所述导向机构用于供彩涂板沿水平横向向进给机构进行导向输送;所述进给机构用于拉动彩涂板沿水平横向向机体冲压位置进行进给。

7.通过采用上述技术方案,在加工过程中,彩涂板经导向机构沿水平横向向进给机构进行导向输送;同时,进给机构拉动彩涂板沿水平横向向机体冲压位置进行进给,使机体能够不断对进给的彩涂板进行冲压成型。由于在导向机构的导向作用以及进给机构的进给作用之下,彩涂板能够沿水平横向进行稳定输送,能够便于机体完成对彩涂板的持续冲压工作。

8.可选的,所述进料台顶部固定有支撑座,所述导向机构包括第一导向单元以及第二导向单元,且所述第一导向单元与第二导向单元沿水平横向间隔安装于支撑座;所述第一导向单元以及第二导向单元均包括导向座、两个导向夹轴以及两个限位座;所述导向座固定安装于支撑座,两个所述导向夹轴均安装于导向座顶部且沿水平纵向延伸设置,且两个所述导向夹轴沿竖向间隔设置而形成供彩涂板导向穿设的导向口;两个所述限位座均同时被两个导向夹轴滑动穿设,且每个所述限位座上均螺纹连接有用于锁紧的锁紧螺钉。

9.通过采用上述技术方案,在加工前中,工人首先将彩涂板同时穿过第一导向单元以及第二导向单元中的导向口,同时通过调节第一导向单元以及第二导向单元中的限位

座,使彩涂板能够加工时沿两个导向口进行导向输送,以使彩涂板经导向机构沿水平横向向进给机构进行导向输送。

10.可选的,所述限位座上转动安装有第一导向轮,且所述第一导向轮位于两个导向夹轴之间。

11.通过采用上述技术方案,在加工前,工人能够通过对限位座进行调节,使限位座上的第一导向轮能够可转动式夹持于彩涂板两侧,使彩涂板在输送过程中不易于与限位座发生摩擦磨损。

12.可选的,每个所述导向夹轴中部位置均可转动式套设有第二导向轮。

13.通过采用上述技术方案,在彩涂板经导向口输送过程中,彩涂板与第二导向轮之间形成滚动接触,能够减少彩涂板发生摩擦磨损。

14.可选的,所述进给机构包括进给气缸、进给座、进给夹持单元以及止退夹持单元;所述进给夹持单元安装于进给座,且所述进给夹持单元用于对彩涂板进行夹紧/松开;所述进给气缸用于驱动进给座沿水平横向进行往返移动;所述止退夹持单元固定安装于支撑座顶部,且所述止退夹持单元用于在进给座往回复位过程对彩涂板进行夹持固定。

15.通过采用上述技术方案,在进给过程中,进给夹持单元夹紧彩涂板且止退夹持单元松开彩涂板,然后进给气缸驱动进给座朝靠近机体加工位置移动,以将彩涂板输送至机体冲压位置进行冲压加工;当完成单次加工后,进给夹持单元松开彩涂板且止退夹持单元夹紧彩涂板,且进给气缸驱动进给座朝远离机体方向往回移动复位,以等待下一轮进给动作。

16.可选的,所述止退夹持单元包括止退夹持气缸以及止退夹板,所述止退夹持气缸用于驱动止退夹板对彩涂板进行夹紧。

17.通过采用上述技术方案,在进给座往回复位过程中,止退夹持气缸驱动止退夹板下移,以对彩涂板进行夹紧固定。同理,在进给座进给过程中,止退夹持气缸驱动止退夹板上移,以对彩涂板进行松开。

18.可选的,所述止退夹板底部还固定有防滑胶板,且所述防滑胶板底面开设有防滑花纹。

19.通过采用上述技术方案,当止退夹板夹持于彩涂板时,防滑胶板能够增大止退夹板与彩涂板之间的摩擦力,进而提高止退夹板对彩涂板的夹持稳定性。

20.可选的,所述支撑座上固定安装有进给调节座,所述进给调节座上安装有可沿水平横向滑动调节的进给调节挡板,且所述进给调节挡板用于对进给座的活塞杆的最大活动行程进行调节阻挡。

21.通过采用上述技术方案,在面对不同的冲压件时,工人能够通过调节进给调节挡板的安装位置来对进给气缸的单次进给量进行调节,以适应不同冲压长度的冲压件。

22.可选的,所述进给夹持单元包括两个进给夹持气缸以及安装于两个进给夹持气缸之间的气动夹板;两个所述进给夹持气缸用于驱动气动夹板下移夹持于彩涂板/上移松开彩涂板。

23.通过采用上述技术方案,在对彩涂板进行夹紧过程中,进给夹持气缸驱动气动夹板下移,使气动夹板下压夹紧彩涂板;同理,在对彩涂板松开过程中,进给夹持气缸驱动气动夹板上移,以松开彩涂板。

24.可选的,所述进给夹持单元包括磁吸夹板、磁吸铁板以及磁吸电磁铁;所述进给座顶部固定有两个t型磁吸滑轴,所述磁吸夹板两端分别滑动穿设安装于两个t型磁吸滑轴;每个所述t型磁吸滑轴上均套设有磁吸复位弹簧,所述磁吸复位弹簧顶撑于磁吸夹板;所述磁吸铁板嵌设安装于磁吸夹板底部,所述磁吸电磁铁嵌设安装于进给座顶部,且所述磁吸铁板与磁吸电磁铁相对准设置。

25.通过采用上述技术方案,在对彩涂板进行夹紧过程中,工人给磁吸电磁铁进行通电,磁吸电磁铁对磁吸铁板进行吸合,以拉动磁吸夹板下压夹紧彩涂板;同理,在对彩涂板松开过程中,工人对磁吸电磁铁进行断电,此时磁吸电磁铁与磁吸铁板之间没有吸合作用,磁吸复位弹簧向上顶撑磁吸夹板进行上移复位,以松开彩涂板。

26.综上所述,本技术包括以下至少一种有益技术效果:1.在加工过程中,彩涂板经导向机构沿水平横向向进给机构进行导向输送;同时,进给机构拉动彩涂板沿水平横向向机体冲压位置进行进给,使机体能够不断对进给的彩涂板进行冲压成型。由于在导向机构的导向作用以及进给机构的进给作用之下,彩涂板能够沿水平横向进行稳定输送,能够便于机体完成对彩涂板的持续冲压工作;2.在进给过程中,进给夹持单元夹紧彩涂板且止退夹持单元松开彩涂板,然后进给气缸驱动进给座朝靠近机体加工位置移动,以将彩涂板输送至机体冲压位置进行冲压加工;当完成单次加工后,进给夹持单元松开彩涂板且止退夹持单元夹紧彩涂板,且进给气缸驱动进给座朝远离机体方向往回移动复位,以等待下一轮进给动作;3.在面对不同的冲压件时,工人能够通过调节进给调节挡板的安装位置来对进给气缸的单次进给量进行调节,以适应不同冲压长度的冲压件。

附图说明

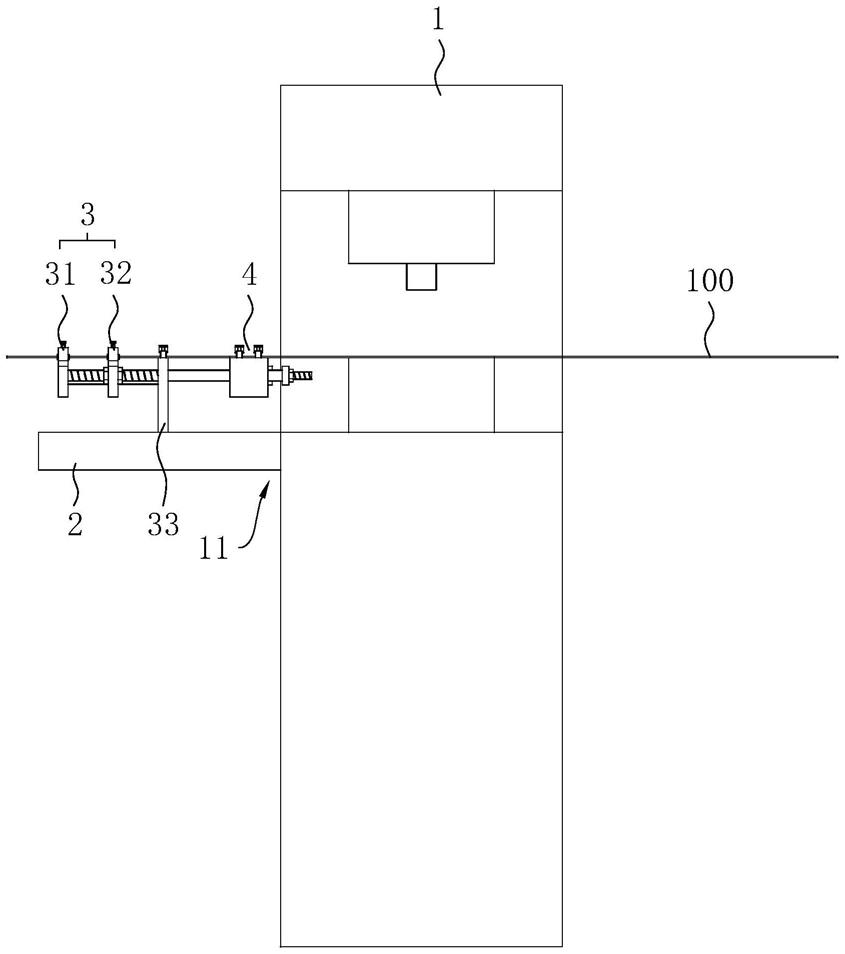

27.图1是本技术实施例1的整体结构示意图。

28.图2是为了展示本技术实施例中进料台上的导向机构以及进给机构。

29.图3是本技术中第一导向单元的整体结构示意图。

30.图4为了展示本技术中止退夹持单元的整体结构。

31.图5是为了展示本技术实施例1中进给夹持单元的整体结构。

32.图6是为了展示本技术中进给调节座及进给调节挡板之间的安装方式。

33.图7是为了展示本技术实施例2中进给夹持单元的整体结构。

34.附图标记说明:1、机体;11、进料端;2、进料台;3、导向机构;31、第一导向单元、311、导向座;312、导向夹轴;313、限位座;314、导向口;315、锁紧螺钉;316、第一导向轮;317、第二导向轮;318、伸缩连杆;319、轴座;32、第二导向单元;33、支撑座;34、安装螺杆;35、调节滑轴;36、第一锁紧螺母;4、进给机构;41、进给气缸;42、进给座;43、进给夹持单元;431、进给夹持气缸;432、气动夹板;433、磁吸夹板;434、磁吸铁板;435、磁吸电磁铁;436、t型磁吸滑轴;437、磁吸复位弹簧;44、止退夹持单元;441、止退夹持气缸;442、止退夹板;443、防滑胶板;45、进给导向滑轴;46、进给调节座;461、进给调节挡板;462、限位导向滑轴;463、限位连接螺杆;464、第二锁紧螺母;100、彩涂板。

具体实施方式

35.以下结合附图1-7对本技术作进一步详细说明。

36.本技术实施例公开一种彩涂板精冲机。

37.实施例1:参照图1,彩涂板精冲机包括机体1、进料台2、导向机构3以及进给机构4;其中,机体1的左侧为进料端11,进料台2固定安装于机体1的进料端11。导向机构3以及进给机构4自左向右安装于进料台2顶部,且导向机构3用于供彩涂板100沿水平横向向进给机构4进行导向输送;进给机构4用于拉动彩涂板100沿水平横向向机体1冲压位置进行进给。

38.在加工过程中,彩涂板100经导向机构3沿水平横向向进给机构4进行导向输送;同时,进给机构4拉动彩涂板100沿水平横向向机体1冲压位置进行进给,使机体1能够不断对进给的彩涂板100进行冲压成型。由于在导向机构3的导向作用以及进给机构4的进给作用之下,彩涂板100能够沿水平横向进行稳定输送,能够便于机体1完成对彩涂板100的持续冲压工作。

39.参照图1和图2,具体的,在本实施例中,导向机构3包括第一导向单元31以及第二导向单元32;其中,进料台2顶部固定有支撑座33,第一导向单元31以及第二导向单元32均固定安装于支撑座33左侧,且第一导向单元31与第二导向单元32沿水平横向间隔设置。

40.参照图3,具体的,第一导向单元31以及第二导向单元32均包括导向座311、两个导向夹轴312以及两个限位座313;其中,导向座311固定安装于支撑座33;导向座311顶部固定安装有轴座319,且两个轴座319分布设置于水平纵向两侧。两个导向夹轴312固定安装于两个轴座319之间,且两个导向夹轴312沿竖向间隔设置,以形成供彩涂板100导向穿设的导向口314,且第一导向单元31以及第二导向单元32中的两个导向口314水平对齐。两个限位座313均同时滑动穿设安装于两个导向夹轴312,且每个限位座313顶部均螺纹连接有用于锁紧限位座313的锁紧螺钉315。

41.在加工前中,工人首先将彩涂板100同时穿过第一导向单元31以及第二导向单元32中的导向口314,同时通过调节第一导向单元31以及第二导向单元32中的限位座313,使彩涂板100能够加工时沿两个导向口314进行导向输送,以使彩涂板100经导向机构3沿水平横向向进给机构4进行导向输送。

42.具体的,在本实施例中,支撑座33左侧固定有两个安装螺杆34,两个安装螺杆34水平设置,且两个安装螺杆34沿水平纵向间隔设置。第一导向单元31中的导向座311固定安装于两个安装螺杆34远离支撑座33一端。支撑座33与第一导向单元31中的导向座311之间固定安装有两个调节滑轴35,两个调节滑轴35均沿水平横向延伸设置,且两个调节滑轴35沿水平纵向间隔设置。第二导向单元32中的导向座311的两端分别被两个调节滑轴35滑动穿设,且第二导向单元32中的导向座311上开设有两个供两个安装螺杆34穿设的避让孔,使第二导向单元32中的导向座311能够沿水平横向进行移动调节,进而使第二导向单元32能够沿水平横向进行移动调节。每个安装螺杆34上均螺纹连接有两个第一锁紧螺母36,且两个第一锁紧螺母36分布设置于第二导向单元32中的导向座311的两侧,以对第二导向单元32中的导向座311进行锁紧固定。

43.在实际使用过程中,工人能够通过对第二导向单元32沿水平横向进行整体移动调节,来调节第一导向单元31与第二导向单元32中两个导向口314之间的距离。

44.参照图3,在本实施例中,限位座313上转动安装有第一导向轮316,且第一导向轮316位于两个导向夹轴312之间。在加工前,工人能够通过对限位座313进行调节,使限位座313上的第一导向轮316能够可转动式夹持于彩涂板100两侧,使彩涂板100在输送过程中不易于与限位座313发生摩擦磨损。

45.每个导向夹轴312中部位置均还转动安装有多个第二导向轮317,在本实施例中,第二导向轮317的数量为三个,在其他实施例中,第二导向轮317的数量可以为两个、四个等数量形式。相邻两个第二导向轮317之间通过多个伸缩连杆318进行连接,多个伸缩连杆318绕第二导向轮317轴线均匀间隔布置,且每个伸缩连杆318两端分别固定于相对应两个第二导向轮317相对设置一侧,使相邻两个第二导向轮317之间能够朝相互靠近或者相互远离方向调节。位于两侧的第二导向轮317的外端面可滚动式嵌设有多个滚珠。

46.在实际使用过程中,当彩涂板100经导向口314进行输送时,彩涂板100与第二导向轮317之间形成滚动连接,能够减小彩涂板100在输送过程的摩擦磨损。

47.参照图2和图3,具体的,在本实施例中,进给机构4固定安装于支撑座33。进给机构4包括进给气缸41、进给座42、进给夹持单元43以及止退夹持单元44;其中,支撑座33右侧固定有两个进给导向滑轴45,两个进给导向滑轴45沿水平横向延伸,且两个进给导向滑轴45沿水平纵向间隔设置。进给座42两端滑动穿设支撑于两个进给导向滑轴45,使进给座42能够沿水平横向进行移动。进给气缸41固定安装于支撑座33,进给气缸41水平朝右设置,进给气缸41的左端贯穿第二导向单元32中的导向座311且固定于第一导向单元31的导向座311,且进给气缸41的活塞杆端固定于进给座42,以控制进给座42沿水平横向进行往返进给。进给夹持单元43固定安装于进给座42,且进给夹持单元43用于对彩涂板100进行夹紧/松开。止退夹持单元44固定安装于支撑座33顶部,且止退夹持单元44用于对在进给座42往回复位过程对彩涂板100进行夹持固定。

48.在进给过程中,进给夹持单元43夹紧彩涂板100且止退夹持单元44松开彩涂板100,然后进给气缸41驱动进给座42朝靠近机体1加工位置移动,以将彩涂板100输送至机体1冲压位置进行冲压加工;当完成单次加工后,进给夹持单元43松开彩涂板100且止退夹持单元44夹紧彩涂板100,且进给气缸41驱动进给座42朝远离机体1方向往回移动复位,以等待下一轮进给动作。

49.参照图4,具体的,在本实施例中,止退夹持单元44包括止退夹持气缸441以及止退夹板442;其中止退夹持气缸441的数量为两个,且两个止退夹持气缸441分别竖直朝上固定安装于支撑座33顶部,且两个止退夹持气缸441沿水平纵向间隔布置于支撑座33两侧。止退夹板442安装于两个止退夹持气缸441之间,止退夹板442水平设置,且止退夹板442两端分别固定于两个止退夹持气缸441的活塞杆。

50.在进给座42往回复位过程中,止退夹持气缸441驱动止退夹板442下移,以对彩涂板100进行夹紧固定。同理,在进给座42进给过程中,止退夹持气缸441驱动止退夹板442上移,以对彩涂板100进行松开。

51.在本实施例中,止退夹板442底部还固定有防滑胶板443,且防滑胶板443底面还开设有防滑花纹,以增大止退夹板442与彩涂板100之间的摩擦力,进而提高止退夹板442对彩涂板100的夹持稳定性。

52.具体的,在本实施例中,进给夹持单元43的数量为两个,且两个进给夹持单元43沿

水平横向间隔设置。

53.参照图5,每个进给夹持单元43均包括两个进给夹持气缸431以及气动夹板432;其中,两个进给夹持气缸431沿水平纵向布置固定安装于进给座42顶部两侧,且每个进给夹持气缸431均竖直朝上设置。气动夹板432安装于两个进给夹持气缸431之间,气动夹板432水平设置,且气动夹板432两端分别固定于两个进给夹持气缸431的活塞杆,以随进给夹持气缸431的活塞杆做上下移动。

54.在对彩涂板100进行夹紧过程中,进给夹持气缸431驱动气动夹板432下移,使气动夹板432下压夹紧彩涂板100;同理,在对彩涂板100松开过程中,进给夹持气缸431驱动气动夹板432上移,以松开彩涂板100。

55.参照图2和图6,在本实施例中,支撑座33上还安装有进给调节座46以及进给调节挡板461;其中,进给调节座46固定安装于两个进给导向滑轴45之间,且进给调节座46两端分别固定于两个进给导向滑轴45远离支撑座33一端。进给调节挡板461安装于进给调节座46朝向支撑座33一侧,进给调节挡板461右侧固定有两个限位导向滑轴462,两个限位导向滑轴462水平设置,且两个限位导向滑轴462均滑动穿设于进给调节座46,使限位导向滑轴462能够沿水平横向进行移动调节。进给调节挡板461右侧还固定有两个限位连接螺杆463,两个限位连接螺杆463与限位导向滑轴462相平行设置,且两个限位连接螺杆463均可移动式穿设于进给调节座46。每个限位连接螺杆463上均螺纹连接有两个第二锁紧螺母464,且两个第二锁紧螺母464分布设置于进给调节座46两侧,用于对限位连接螺杆463进行锁紧固定。

56.在面对不同的冲压件时,工人能够通过调节进给调节挡板461的安装位置来对进给气缸41的单次进给量进行调节,以适应不同冲压长度的冲压件。

57.实施例2:参照图7,本实施例与实施例1的不同之处在于,进给夹持单元43结构不同。

58.具体的,在本实施例中,进给夹持单元43包括磁吸夹板433、磁吸铁板434以及磁吸电磁铁435;其中,进给座42顶部固定有两个t型磁吸滑轴436,两个t型磁吸滑轴436均竖直设置,且两个t型磁吸滑轴436沿水平纵向固定安装于进给座42顶部两侧。磁吸夹板433安装于两个t型磁吸滑轴436之间,且磁吸夹板433两端分别滑动穿设安装于两个t型磁吸滑轴436,使磁吸夹板433能够沿竖向进行移动。磁吸铁板434嵌设安装于磁吸夹板433底部,磁吸电磁铁435嵌设安装于进给座42顶部,且磁吸铁板434与磁吸电磁铁435相对准设置。

59.在对彩涂板100进行夹紧过程中,工人给磁吸电磁铁435进行通电,磁吸电磁铁435对磁吸铁板434进行吸合,以拉动磁吸夹板433下压夹紧彩涂板100。每个t型磁吸滑轴436上均套设有磁吸复位弹簧437,且每个磁吸复位弹簧437顶部均顶撑于磁吸夹板433。在对彩涂板100松开过程中,工人对磁吸电磁铁435进行断电,此时磁吸电磁铁435与磁吸铁板434之间没有吸合作用,磁吸复位弹簧437向上顶撑磁吸夹板433进行上移复位,以松开彩涂板100。

60.实施原理为:在对彩涂板100进行进给输送过程中,彩涂板100首先经第一导向单元31以及第二导向单元32中的导向口314进行导向输送,使彩涂板100能够沿水平横向向进给机构4进行输送;然后进给机构4拉动彩涂板100沿水平横向相机体1的冲压位置进行逐步进给,彩涂板

100能够沿水平横向进行稳定输送,能够便于机体1完成对彩涂板100的持续冲压工作。

61.在进给机构4对彩涂板100进行进给过程中,包括进给过程以及复位过程。其中,在进给过程中,进给夹持单元43夹紧彩涂板100且止退夹持单元44松开彩涂板100,然后进给气缸41驱动进给座42朝靠近机体1加工位置移动,以将彩涂板100输送至机体1冲压位置进行冲压加工。在复位过程中,当完成单次加工后,进给夹持单元43松开彩涂板100且止退夹持单元44夹紧彩涂板100,且进给气缸41驱动进给座42朝远离机体1方向往回移动复位,以等待下一轮进给动作。

62.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1