棒材长度在线测量方法及系统与流程

1.本发明涉及棒材技术领域,特别涉及一种棒材长度在线测量方法及系统。

背景技术:

2.棒材生产线在成品机架和冷床之间安装有倍尺剪,用于剪切棒材。在倍尺剪的使用过程中,需要对棒材的倍尺长度进行准确地测量以反馈给倍尺剪控制系统,用于优化倍尺剪的剪切精度。但在棒材生产过程中,棒材长度的测量结果会受到棒材的脱头、辊道加/减速度变化、轧件的前/后滑动、检测仪表的安装位置以及数据处理算法等因素的影响,降低了棒材实际长度的测量结果准确性。

技术实现要素:

3.为了克服现有技术的上述缺陷,本发明实施例所要解决的技术问题是提供了一种棒材长度在线测量方法及系统,用于通过视觉识别技术在线测量棒材的长度以提高测量精度。

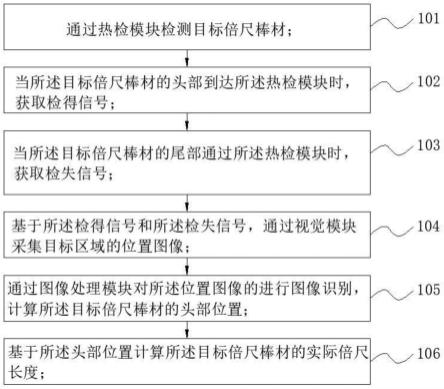

4.本发明的上述目的可采用下列技术方案来实现,本发明提供了一种棒材长度在线测量方法,包括如下步骤:

5.通过热检模块检测目标倍尺棒材;

6.当所述目标倍尺棒材的头部到达所述热检模块时,获取检得信号;

7.当所述目标倍尺棒材的尾部通过所述热检模块时,获取检失信号;

8.基于所述检得信号和所述检失信号,通过视觉模块采集目标区域的位置图像;

9.通过图像处理模块对所述位置图像的进行图像识别,计算所述目标倍尺棒材的头部位置;

10.基于所述头部位置计算所述目标倍尺棒材的实际倍尺长度。

11.在本发明的一较佳实施方式中,在通过热检模块检测目标倍尺棒材之前,还包括如下步骤:

12.通过倍尺剪剪切轧件获得所述目标倍尺棒材;

13.通过棒材导送辊道将所述目标倍尺棒材运送至冷床;

14.在所述目标倍尺棒材的输送过程中,通过所述热检模块检测所述目标倍尺棒材。

15.在本发明的一较佳实施方式中,在基于所述头部位置计算所述目标倍尺棒材的实际倍尺长度之后,还包括如下步骤:

16.将所述实际倍尺长度反馈至倍尺剪控制系统和连铸系统;

17.通过所述倍尺剪控制系统用于调整后续的轧件剪切长度;

18.通过所述连铸系统用于在直轧生产过程中调整后续的轧件坯料长度。

19.在本发明的一较佳实施方式中,基于所述检得信号和所述检失信号,通过视觉模块采集目标区域的位置图像包括如下步骤:

20.当依次接收到所述检得信号和所述检失信号时,通过视觉模块对目标区域进行拍

照;

21.所述视觉模块通过固定频率对所述目标区域连续拍摄两次,获得两张所述位置图像;其中,所述位置图像至少包括基于所述棒材导送辊道的背景参照图像、以及基于所述目标倍尺棒材的棒材图像。

22.在本发明的一较佳实施方式中,通过图像处理模块对所述位置图像的进行图像识别,计算所述目标倍尺棒材的头部位置包括如下步骤:

23.通过所述图像处理模块将所述位置图像转化为灰度图;

24.对所述灰度图进行二值化处理,获得第一灰度图像;

25.对所述第一灰度图像进行连通域分析,获取多个独立的第一区域;

26.基于每个所述第一区域的面积特征,按最大面积特征提取所述棒材图像;

27.对所述灰度图再次进行二值化处理,获得第二灰度图像;

28.对所述第二灰度图像进行连通域分析,获取多个独立的第二区域;

29.基于每个所述第二区域的面积特征,提取所述背景参照图像,其中,所述背景参照图像至少包括辊道间隔缝隙图像;

30.基于所述辊道间隔缝隙图像,提取参照物坐标;

31.基于所述棒材图像、所述辊道间隔缝隙图像和所述参照物坐标,获取所述目标倍尺棒材的头部坐标;

32.基于所述目标倍尺棒材的头部坐标,计算得到所述目标倍尺棒材的头部位置。

33.在本发明的一较佳实施方式中,对所述灰度图进行二值化处理采用如下公式:

[0034][0035]

式中,img1(x,y)为灰度图像的灰度值,img11(x,y)为二值化后的灰度图像,tmin为最小阈值,tmax为最大阈值。

[0036]

在本发明的一较佳实施方式中,基于所述目标倍尺棒材的头部坐标,计算得到所述目标倍尺棒材的头部位置包括如下步骤:

[0037]

将所述棒材导送辊道划分为多个辊道段,记录各所述辊道段的前端的坐标位置;

[0038]

将每个所述辊道段划分为多个标定间隔,记录所述标定间隔的间隔大小;

[0039]

基于所述目标倍尺棒材的头部所穿过的所述辊道段的数量、以及所述目标倍尺棒材的头部所穿过的所述标定间隔的数量,计算所述目标倍尺棒材的头部位置。

[0040]

在本发明的一较佳实施方式中,计算所述目标倍尺棒材的头部位置所采用的计算公式如下:

[0041]

lc=ln+k

×

dis

[0042]

式中,lc为目标倍尺棒材的头部相对于倍尺剪的距离,ln为所述目标倍尺棒材的头部所穿过的第n个辊道端的前端相对倍尺剪的距离,k为所述目标倍尺棒材的头部所覆盖的第n+1个轨道段中的标定间隔数量,dis为所述标定间隔的间隔大小。

[0043]

在本发明的一较佳实施方式中,基于所述头部位置计算所述目标倍尺棒材的实际倍尺长度包括如下步骤:

[0044]

获取所述热检模块至所述倍尺剪之间的安装距离;

[0045]

基于所述安装距离和所述目标倍尺棒材的头部位置,计算所述目标倍尺棒材的实

际倍尺长度。

[0046]

在本发明的一较佳实施方式中,在基于所述头部位置计算所述目标倍尺棒材的实际倍尺长度之后,还包括如下步骤:

[0047]

对所述目标倍尺棒材的实际倍尺长度进行误差补偿,其中,所述误差补偿至少包括信号延时误差补偿和图像影响系数补偿。

[0048]

在本发明的一较佳实施方式中,进行误差补偿后的所述目标倍尺棒材的实际倍尺长度的计算公式为:

[0049]

lmea=lc-ls-atrigger-aframe

[0050]

式中,lmea为所述目标倍尺棒材的实际倍尺长度,lc为所述目标倍尺棒材的头部相对于倍尺剪的距离,ls为所述热检模块至所述倍尺剪之间的安装距离,atrigger为所述热检模块与所述视觉模块之间的信号延时误差补偿距离,aframe为两张所述位置图像之间的拍摄间隔的补偿距离。

[0051]

在本发明的一较佳实施方式中,在通过视觉模块采集目标区域的位置图像之后,还包括如下步骤:将所述位置图像通过高速以太网实时地传输至所述图像处理模块。

[0052]

本发明的实施例中还提供了一种棒材长度在线测量系统,包括:

[0053]

设置在倍尺剪与冷床之间的棒材导送辊道;

[0054]

热检模块,设置在所述倍尺剪的出口,所述热检模块用于发射脉冲信号检测棒材以发出检得信号或检失信号;

[0055]

视觉模块,设置在所述倍尺剪与所述冷床之间,所述视觉模块与所述热检模块电连接,所述视觉模块用于接收所述检失信号以采集目标倍尺棒材的位置图像;

[0056]

图像处理模块,与所述视觉模块电连接,用于处理所述位置图像以反馈给倍尺剪控制系统和连铸系统。

[0057]

在本发明的一较佳实施方式中,所述视觉模块包括多个工业相机,多个工业相机间隔排列设置在所述棒材导送辊道与所述冷床之间,用于拍摄位置图像。

[0058]

在本发明的一较佳实施方式中,所述棒材导送辊道包括多个辊道段,多个所述辊道段间隔排列设置,所述辊道段被等距划分形成多个标定间隔。

[0059]

在本发明的一较佳实施方式中,所述热检模块包括热金属检测器,所述热金属检测器设置在所述倍尺剪的出口,所述热金属检测器用于发送脉冲信号以检测目标倍尺棒材。

[0060]

在本发明的一较佳实施方式中,所述热检模块包括至少两个热金属检测器,其中一个所述热金属检测器处于工作状态,其他的所述热金属检测器处于备用状态。

[0061]

本发明的技术方案具有以下显著有益效果:

[0062]

本发明实施例所述棒材长度在线测量方法使用前,通过倍尺剪剪切轧件生成目标倍尺棒材,随后通过棒材导送辊道将目标倍尺棒材运送至冷床。所述棒材长度在线测量方法通过热检模块、视觉模块以及图像处理模块相配合,能够对处于运送过程中的目标倍尺棒材的长度进行在线测量。通过利用视觉模块能够采集位置图像,通过图像处理模块运用图像识别技术处理位置图像,能够更加高效、准确地测量并计算出目标倍尺棒材长度。

[0063]

可预存热检模块与倍尺剪之间的安装距离,当热检模块依次获取检得信号和检失信号时,可认为目标倍尺棒材全部通过了热检模块。其中,当热检模块获取检失信号时,可

认为目标倍尺棒材的尾部正处于热检模块位置。此时,还可以利用检失信号控制视觉模块,当热检模块获取检失信号时,触发视觉模块采集目标区域的位置图像。通过热检模块的检失信号能够获取目标倍尺棒材的尾部位置,并通过检失信号触发视觉模块采集目标区域的位置图像,通过图像处理模块运用图像识别技术处理位置图像,还能够同步获得目标倍尺棒材的头部位置。通过目标倍尺棒材的头部位置和目标倍尺棒材的尾部位置能够准确地计算出目标倍尺棒材的实际长度。进一步地,可对检失信号在传输过程中的信号延迟进行补偿,从而进一步提高目标倍尺棒材长度的测量精度。

[0064]

在对目标倍尺棒材的长度进行在线测量后,还可将目标倍尺棒材的长度数据反馈给倍尺剪控制系统和连铸系统,通过倍尺剪控制系统和连铸系统能够即时调整后续的轧件剪切长度以及轧件坯料长度,进而更好地控制目标倍尺棒材的长度精度。

附图说明

[0065]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0066]

在此描述的附图仅用于解释目的,而不意图以任何方式来限制本发明公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本发明的理解,并不是具体限定本发明各部件的形状和比例尺寸。本领域的技术人员在本发明的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本发明。

[0067]

图1为所述棒材长度在线测量方法的步骤流程图;

[0068]

图2为对所述灰度图进行二值化处理以获得第一灰度图像的流程示意图;

[0069]

图3为提取所述棒材图像的流程示意图;

[0070]

图4为提取所述背景参照图像的流程示意图;

[0071]

图5为所述棒材长度在线测量系统的结构示意图;

[0072]

图6为所述棒材导送辊道和所述视觉模块的安装结构示意图;

[0073]

图7为所述目标倍尺棒材的头部位置示意图。

[0074]

以上附图的附图标记:

[0075]

1、倍尺剪;2、冷床;3、棒材导送辊道;31、辊道段;4、热检模块;41、热金属检测器;5、视觉模块;51、工业相机;52、交换机;6、图像处理模块;7、倍尺剪控制系统;8、连铸系统;9、目标倍尺棒材。

具体实施方式

[0076]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0077]

请结合参阅图1,本发明实施例中提供了一种棒材长度在线测量方法,包括如下步骤:

[0078]

步骤101:通过热检模块检测目标倍尺棒材;

[0079]

步骤102:当所述目标倍尺棒材的头部到达所述热检模块时,获取检得信号;

[0080]

步骤103:当所述目标倍尺棒材的尾部通过所述热检模块时,获取检失信号;

[0081]

步骤104:基于所述检得信号和所述检失信号,通过视觉模块采集目标区域的位置图像;

[0082]

步骤105:通过图像处理模块对所述位置图像的进行图像识别,计算所述目标倍尺棒材的头部位置;

[0083]

步骤106:基于所述头部位置计算所述目标倍尺棒材的实际倍尺长度。

[0084]

整体上,所述棒材长度在线测量方法通过热检模块、视觉模块以及图像处理模块相配合,能够对处于运送过程中的目标倍尺棒材的长度进行在线测量。通过利用视觉模块能够采集位置图像,通过图像处理模块运用图像识别技术处理位置图像,能够更加直观、准确地获得目标倍尺棒材的头部位置。

[0085]

可预存热检模块与倍尺剪之间的安装距离,当热检模块依次获取检得信号和检失信号时,可认为目标倍尺棒材全部通过了热检模块。其中,当热检模块获取检失信号时,可认为目标倍尺棒材的尾部正处于热检模块位置。此时,还可以利用检失信号控制视觉模块,当热检模块获取检失信号时,触发视觉模块采集目标区域的位置图像。

[0086]

通过热检模块的检失信号能够获取目标倍尺棒材的尾部位置,并通过检失信号触发视觉模块采集目标区域的位置图像,通过图像处理模块运用图像识别技术处理位置图像,还能够同步获得目标倍尺棒材的头部位置。通过目标倍尺棒材的头部位置和目标倍尺棒材的尾部位置能够准确地计算出目标倍尺棒材的长度。

[0087]

在本发明的实施例中,在通过热检模块检测目标倍尺棒材之前,还包括如下步骤:

[0088]

步骤107:通过倍尺剪剪切轧件获得所述目标倍尺棒材;

[0089]

步骤108:通过棒材导送辊道将所述目标倍尺棒材运送至冷床;

[0090]

在所述目标倍尺棒材的输送过程中,通过所述热检模块检测所述目标倍尺棒材。

[0091]

具体的中,可通过倍尺剪剪切轧件获取目标倍尺棒材,可根据需要调整目标倍尺棒材的尺寸和参数,这里不做限制。

[0092]

在本发明的实施例中,在基于所述头部位置计算所述目标倍尺棒材的实际倍尺长度之后,还包括如下步骤:

[0093]

步骤109:将所述实际倍尺长度反馈至倍尺剪控制系统和连铸系统;

[0094]

步骤110:通过所述倍尺剪控制系统用于调整后续的轧件剪切长度;

[0095]

步骤111:通过所述连铸系统用于在直轧生产过程中调整后续的轧件坯料长度。

[0096]

通过将目标倍尺棒材的长度数据反馈给倍尺剪控制系统和连铸系统,通过倍尺剪控制系统和连铸系统能够即时地调整轧件剪切长度和轧件坯料长度,进而更好地控制目标倍尺棒材的剪切精度。其中,设计人员可根据生产需要选择倍尺剪控制系统和连铸系统的种类和结构,这里不做限制。

[0097]

在本发明的实施例中,基于所述检得信号和所述检失信号,通过视觉模块采集目标区域的位置图像包括如下步骤:

[0098]

步骤1041:当依次接收到所述检得信号和所述检失信号时,通过视觉模块对目标区域进行拍照;

[0099]

步骤1042:所述视觉模块通过固定频率对所述目标区域连续拍摄两次,获得两张所述位置图像;其中,所述位置图像至少包括基于所述棒材导送辊道的背景参照图像、以及基于所述目标倍尺棒材的棒材图像。

[0100]

具体的,两张位置图像中的一张导入图像处理模块中进行图像识别操作,另一张位置图像可作为备份。其中,背景参照图像包括预设在棒材导送辊道上的参照物坐标,棒材图像包括目标倍尺棒材的头部图像。当然,设计人员也可在其他位置设置参照物坐标或其他的参照结构,这里不做限制。

[0101]

在本发明的实施例中,配合参阅图2、图3和图4,通过图像处理模块对所述位置图像的进行图像识别,计算所述目标倍尺棒材的头部位置包括如下步骤:

[0102]

步骤1050:通过所述图像处理模块将所述位置图像转化为灰度图;

[0103]

步骤1051:对所述灰度图进行二值化处理,获得第一灰度图像;

[0104]

步骤1052:对所述第一灰度图像进行连通域分析,获取多个独立的第一区域;

[0105]

步骤1053:基于每个所述第一区域的面积特征,按最大面积特征提取所述棒材图像;

[0106]

步骤1054:对所述灰度图再次进行二值化处理,获得第二灰度图像;

[0107]

步骤1055:对所述第二灰度图像进行连通域分析,获取多个独立的第二区域;

[0108]

步骤1056:基于每个所述第二区域的面积特征,提取所述背景参照图像,其中,所述背景参照图像至少包括辊道间隔缝隙图像;

[0109]

步骤1057:基于所述辊道间隔缝隙图像,提取参照物坐标;

[0110]

步骤1058:基于所述棒材图像、所述辊道间隔缝隙图像和所述参照物坐标,获取所述目标倍尺棒材的头部坐标;

[0111]

步骤1059:基于所述目标倍尺棒材的头部坐标,计算得到所述目标倍尺棒材的头部位置。

[0112]

通过对位置图像的灰度图分别进行两次二值化处理,从而从灰度图中分别提取出棒材图像和参照物坐标,从而通过将棒材图像与参照物坐标相对比能够获得目标倍尺棒材的头部坐标。可预存参照物坐标与倍尺剪之间的安装距离,从而通过目标倍尺棒材的头部坐标能够计算出目标倍尺棒材的头部位置。

[0113]

具体的,对所述灰度图进行二值化处理采用如下公式:

[0114][0115]

式中,img1(x,y)为灰度图,(x,y)为灰度值,img11(x,y)为二值化后的灰度图像,tmin为最小阈值,tmax为最大阈值。

[0116]

具体的,参照图2和图3,灰度图可设为img1,棒材图像可设为img2,第一灰度图像可设为img11。当对所述灰度图img1进行二值化处理以获得第一灰度图像img11时,tmin可取0,tmax可取9,从而获得图2和图3。当然,设计人员还可根据图像处理需要调节tmin和tmax的大小,这里不做限制。通过对第一灰度图像img11进行连通域分析获取多个独立的第一区域,其中,第一区域可设为creg11[],按每个creg11[]的最大面积特征提取所述棒材图像img2,从而获得参照图3。

[0117]

进一步地,参照图2和图4,第二灰度图像可设为img12,辊道间隔缝隙图像可设为

img3。其中,tmin可取223,tmax可取255,对所述灰度图img1再次进行二值化处理以获得第二灰度图像img12。通过对第二灰度图像img12进行连通域分析获取多个独立的第二区域,其中,第二区域可设为creg12[],按每个creg12[]的面积特征提取辊道间隔缝隙图像img3,从而获得参照图4。可基于辊道间隔缝隙图像img3中的各辊道间隔缝隙作为参照物坐标,并记录各辊道间隔缝隙的坐标位置。可通过img2、img3以及参照物坐标计算出目标倍尺棒材的头部位置。当然,设计人员还可根据图像处理需要调节tmin和tmax的大小,这里不做限制。

[0118]

在本发明的实施例中,基于所述目标倍尺棒材的头部坐标,计算得到所述目标倍尺棒材的头部位置包括如下步骤:

[0119]

步骤10591:将所述棒材导送辊道划分为多个辊道段,记录各所述辊道段的前端的坐标位置;

[0120]

步骤10592:将每个所述辊道段划分为多个标定间隔,记录所述标定间隔的间隔大小;

[0121]

步骤10593:基于所述目标倍尺棒材的头部所穿过的所述辊道段的数量、以及所述目标倍尺棒材的头部所穿过的所述标定间隔的数量,计算所述目标倍尺棒材的头部位置。

[0122]

具体的,设计人员可根据测量精度需要,调节标定间隔的大小,这里不做限制。例如,可将标定间隔的大小设置为10cm。其中,标定间隔设置的越小,目标倍尺棒材长度的测量精度越高。

[0123]

具体的,计算所述目标倍尺棒材的头部位置所采用的计算公式如下:

[0124]

lc=ln+k

×

dis

[0125]

式中,lc为目标倍尺棒材的头部相对于倍尺剪的距离,ln为所述目标倍尺棒材的头部所穿过的第n个辊道端的前端相对倍尺剪的距离,k为所述目标倍尺棒材的头部所覆盖的第n+1个轨道段中的标定间隔数量,dis为所述标定间隔的间隔大小。

[0126]

在本发明的实施例中,基于所述头部位置计算所述目标倍尺棒材的实际倍尺长度包括如下步骤:

[0127]

步骤1061:获取所述热检模块至所述倍尺剪之间的安装距离;

[0128]

步骤1062:基于所述安装距离和所述目标倍尺棒材的头部位置,计算所述目标倍尺棒材的实际倍尺长度。

[0129]

可预存热检模块与倍尺剪之间的安装距离,当目标倍尺棒材的尾部通过热检模块时,热检模块获取检失信号,此时可认为目标倍尺棒材的尾部正处于热检模块位置,因此热检模块距离倍尺剪的距离等于目标倍尺棒材的尾部距离倍尺剪的距离。进而通过目标倍尺棒材的头部位置可以计算出目标倍尺棒材的头部距离倍尺剪的距离,进而通过目标倍尺棒材的头部距离倍尺剪的距离减去目标倍尺棒材的尾部距离倍尺剪的距离,从而计算出目标倍尺棒材的实际长度。

[0130]

由于热检模块获取检失信号过程中以及通过检失信号控制视觉模块过程中存在信号延时误差,在信号延时误差过程中目标倍尺棒材会沿棒材导送辊道继续运动,从而影响目标倍尺棒材长度的测量精度。因此,需要对信号延时误差进行补偿。

[0131]

并且,通过视觉模块拍摄多张位置图像时,受视觉模块拍摄帧数间隔时间影响,连续两张位置图像之间会存在拍摄间隔时间,在拍摄间隔时间过程中,目标倍尺棒材会沿棒

材导送辊道继续运动。因此,当采用第一张位置图像时,可认为目标倍尺棒材没有受到拍摄间隔时间影响,而当采用第二张位置图像时,则目标倍尺棒材会在拍摄间隔时间沿棒材导送辊道继续运动一定距离。因此,需要根据位置图像的拍摄帧数对目标倍尺棒材的测量长度进行补偿,以提高目标倍尺棒材长度的测量精度。

[0132]

在本发明的实施例中,在基于所述头部位置计算所述目标倍尺棒材的实际倍尺长度之后,还包括如下步骤:

[0133]

步骤112:对所述目标倍尺棒材的实际倍尺长度进行误差补偿,其中,所述误差补偿至少包括信号延时误差补偿和图像影响系数补偿。

[0134]

具体的,进行误差补偿后的所述目标倍尺棒材的实际倍尺长度的计算公式为:

[0135]

lmea=lc-ls-atrigger-aframe

[0136]

式中,lmea为所述目标倍尺棒材的实际倍尺长度,lc为所述目标倍尺棒材的头部相对于倍尺剪的距离,ls为所述热检模块至所述倍尺剪之间的安装距离,atrigger为所述热检模块与所述视觉模块之间的信号延时误差补偿距离,aframe为两张所述位置图像之间的拍摄间隔的补偿距离。其中,当图像处理模块采用第一帧位置图像时,aframe取0;当图像处理模块采用第二帧位置图像时,aframe需要根据帧率进行计算。

[0137]

其中,帧率可基于视觉模块而确定,通过帧率可计算出两张位置图像之间的拍摄间隔时间。并且基于棒材导送辊道的运送速度获取目标倍尺棒材的移动速度,从而拍摄间隔时间乘以目标倍尺棒材的移动速度,可获得对目标倍尺棒材的补偿距离。

[0138]

例如,棒材导送辊道的运送速度设为18m/s,视觉模块的拍摄帧率设为45fps,每帧位置图像拍摄间隔为0.02s,通过计算可知,在一个拍摄间隔中,目标倍尺棒材沿棒材导送辊道移动0.36m。其中,视觉模块由多个工业相机组成,通过多个工业相机组成视场,各工业相机的视场不重合。例如,当设置有5个工业相机时,经计算,在工业相机与热检模块之间的信号延时内,目标倍尺棒材的移动距离小于0.09m,0.09m的误差量较小,对目标倍尺棒材的实际长度影响有限。因此,atrigger可取0.09m用于补偿。

[0139]

当然,使用人员也根据实际使用情况调整补偿距离的大小,这里不做限制。

[0140]

在本发明的实施例中,在通过视觉模块采集目标区域的位置图像之后,还包括如下步骤:

[0141]

步骤113:将所述位置图像通过高速以太网实时地传输至所述图像处理模块。

[0142]

通过利用高速以太网传输位置图像,能够降低信号延时误差大小,从而提高目标倍尺棒材长度的测量精度。

[0143]

请结合参阅图5至图7,本发明实施例中还提供了一种棒材长度在线测量系统,包括:设置在倍尺剪1与冷床2之间的棒材导送辊道3;热检模块4,设置在所述倍尺剪1的出口,所述热检模块4用于发射脉冲信号检测棒材以发出检得信号或检失信号;视觉模块5,设置在所述倍尺剪1与所述冷床2之间,所述视觉模块5与所述热检模块4电连接,所述视觉模块5用于接收所述检失信号以采集目标倍尺棒材9的位置图像;图像处理模块6,与所述视觉模块5电连接,用于处理所述位置图像以反馈给倍尺剪控制系统7和连铸系统8。

[0144]

其中,为了保证图像处理模块6能够具有良好的处理能力,图像处理模块6至少采用如下配置:处理器为i7-11700,八核心,2.5ghz,三级缓存16mb。内存为16gb,硬盘为ssd1t。显卡为rtx3060ti,显存容量8gb,显存频率14000mhz。以及千兆或万兆网卡。图像处

理模块6可通过光纤交换机52与工业相机51相连接。

[0145]

在本发明的实施例中,所述视觉模块5包括多个工业相机51,多个工业相机51间隔排列设置在所述棒材导送辊道3与所述冷床2之间,用于拍摄位置图像。

[0146]

具体的,可设置5个工业相机51,5个工业相机51依次排列设置,各工业相机51的视场不重合。工业相机51可支持硬触发以与热检模块4相配合,工业相机51可采用cmos传感器,总像素大于1000万,最大帧率大于45fps,输入电压为5v至12v。其中,还可在工业相机51上设置水冷或风冷保护装置,使工业相机51的工作温度处于0℃至50℃之间,工作湿度处于20%rh至80%rh,以保证工业相机51的最佳使用状态。各工业相机51可通过交换机52与图像处理模块6相连接。

[0147]

在本发明的实施例中,所述棒材导送辊道3包括多个辊道段31,多个所述辊道段31间隔排列设置,所述辊道段31被等距划分形成多个标定间隔。

[0148]

具体的,配合参阅图7,辊道段31被划分为具有盖板的和不设置盖板的,距离冷床2较近的各辊道段31上可不设置盖板,使得工业相机51能够拍摄到位于辊道段31内的目标倍尺棒材9。其中,不设置盖板的辊道段31的长度可大于30m。冷床2宽度可设置为120m左右,倍尺剪1至冷床2入口的距离可设置为90m左右。

[0149]

安装时,可将3个工业相机51依次布置在不设置盖板的辊道段31的顶部,以便于供工业相机51拍摄辊道段31内的目标倍尺棒材9。另外2个工业相机51设置在冷床2入口侧,以使工业相机51拍摄到冷床2下料辊道内的目标倍尺棒材9。其中,每台工业相机51的视场可覆盖9m长度,共覆盖45m长度,可以满足70m至11m长度范围的测量要求。

[0150]

在本发明的实施例中,所述热检模块4包括热金属检测器41,所述热金属检测器41设置在所述倍尺剪1的出口,所述热金属检测器41用于发送脉冲信号以检测目标倍尺棒材9。

[0151]

具体的,热金属检测器41可选用扫描型热金属检测器,扫描型热金属检测器的扫描角度大于或等于30

°

,响应时间小于10ms。当然,设计人员还可根据使用需要调整检测器的种类,这里不做限制。

[0152]

进一步地,所述热检模块4包括至少两个热金属检测器41,其中一个所述热金属检测器41a处于工作状态,其他的所述热金属检测器41b处于备用状态。

[0153]

具体的,工作的热金属检测器41a可安装在倍尺剪1出口3m处,备用的热金属检测器41b可安装在工作的热金属检测器41a的下游约0.3m处。各热金属检测器41可通过硬线与各工业相机51直连,用于将热金属检测器41与工业相机51间的延时控制在小于5ms。

[0154]

本发明实施例中所述棒材长度在线测量系统所解决的技术问题与前述的棒材长度在线测量方法相似。因此,所述棒材长度在线测量系统的使用过程可参考前述实施例中的棒材长度在线测量方法,在此不再赘述。

[0155]

披露的所有文章和参考资料,包括专利申请和出版物,出于各种目的通过援引结合于此。描述组合的术语“基本由

…

构成”应该包括所确定的元件、成分、部件或步骤以及实质上没有影响该组合的基本新颖特征的其他元件、成分、部件或步骤。使用术语“包含”或“包括”来描述这里的元件、成分、部件或步骤的组合也想到了基本由这些元件、成分、部件或步骤构成的实施方式。这里通过使用术语“可以”,旨在说明“可以”包括的所描述的任何属性都是可选的。多个元件、成分、部件或步骤能够由单个集成元件、成分、部件或步骤来提

供。另选地,单个集成元件、成分、部件或步骤可以被分成分离的多个元件、成分、部件或步骤。用来描述元件、成分、部件或步骤的公开“一”或“一个”并不说为了排除其他的元件、成分、部件或步骤。

[0156]

本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1