晶圆切割设备及晶圆切割方法与流程

1.本公开涉及半导体制造领域,具体是涉及一种晶圆切割设备及晶圆切割方法。

背景技术:

2.随着芯片性能要求的不断提升,半导体晶圆制造、封装测试必须不断地改进工艺,以期产出更小、更薄、集成度更高的芯片。晶圆键合技术是实现芯片尺寸减小的关键技术之一,其中,混合键合技术可以实现数千个芯片的内部连接,极大改善芯片性能,节省面积,降低成本。

3.混合键合是指晶圆键合界面既有金属又有绝缘物质的一种键合方式。混合键合技术对芯片加工的要求极为严苛,尤其是切割和表面平坦化工艺。传统的切割方式容易对晶圆表面造成污染,影响产品良率。

技术实现要素:

4.有鉴于此,本公开实施例提供了一种晶圆切割设备及晶圆切割方法。

5.第一方面,本公开实施例提供了一种晶圆切割设备,包括:晶圆承载台,用于承载晶圆,且在切割时使所述晶圆表面朝下;切割装置,位于所述晶圆承载台下方,用于切割所述晶圆承载台上的晶圆;熔渣清除装置,位于所述晶圆承载台下方,用于通过负气压抽走切割所述晶圆产生的熔渣。

6.在一些实施例中,所述晶圆切割设备还包括:通气装置,位于所述切割装置侧边,用于沿平行于所述晶圆表面的方向向所述切割装置提供气流;且所述通气装置随切割装置同步移动。

7.在一些实施例中,所述通气装置包括:至少两个相互对称的通气口,分别位于所述切割装置的两侧;所述通气口的通气方向平行于所述晶圆的表面且朝向所述切割装置。

8.在一些实施例中,所述通气装置提供的气流包括:氮气或惰性气体。

9.在一些实施例中,所述熔渣清除装置包括:抽气筒;所述抽气筒的开口朝向所述晶圆表面;与所述抽气筒连接的熔渣排出管。

10.在一些实施例中,所述抽气筒包括至少一个抽气口,位于所述切割装置的相邻位置,且所述抽气筒随所述切割装置同步移动。

11.在一些实施例中,所述切割装置包括:激光切割头或离子束切割头。

12.在一些实施例中,所述晶圆承载台还用于固定绷膜环和固定膜;所述绷膜环用于将所述固定膜撑开;所述固定膜用于固定所述晶圆。

13.在一些实施例中,所述晶圆承载台还包括:晶圆翻转装置,用于翻转所述晶圆承载台。

14.第二方面,本公开实施例提供了一种晶圆切割方法,包括:提供一晶圆,所述晶圆包括衬底,位于所述衬底上的芯片层以及位于所述芯片层的各芯片之间的切割道;所述晶圆具有所述切割道的一面为所述晶圆的正面;固定所述晶圆,且使所述晶圆正面朝下;沿所述切割道对所述晶圆进行切割;在切割所述晶圆的过程中伴随有熔渣产生;通过所述晶圆下方的负气压抽走所述熔渣。

15.在一些实施例中,所述晶圆切割方法,还包括:沿平行于所述晶圆表面的方向向所述切割道位置提供气流,吹扫所述晶圆的切割熔渣。

16.在一些实施例中,所述沿平行于所述晶圆表面的方向向所述切割道位置提供气流,包括:沿平行于所述晶圆表面的方向向所述切割道位置至少提供两个互相对称的气流。

17.在一些实施例中,所述固定所述晶圆,且使所述晶圆正面朝下,包括:将所述晶圆固定于晶圆承载台上;所述晶圆的正面朝上;翻转所述晶圆承载台,且使所述晶圆正面朝下。

18.本公开实施例提供的晶圆切割设备,通过晶圆承载台使晶圆表面朝下,对晶圆进行切割,切割时产生的熔渣被熔渣清除装置产生的负气压抽走,减小熔渣在晶圆表面扩散;通过使熔渣清除装置产生的负气压垂直向下,使得熔渣清除装置沿朝下的方向抽走熔渣,减小了熔渣对晶圆表面的污染。

附图说明

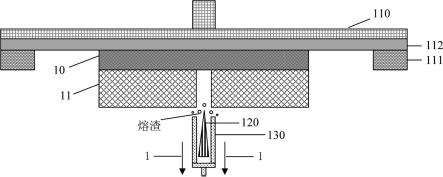

19.图1为本公开实施例提供的一种晶圆切割设备的剖面结构示意图一;图2为本公开实施例提供的一种晶圆切割设备切割晶圆的剖面结构示意图一;图3为本公开实施例提供的一种晶圆切割设备切割晶圆的剖面结构示意图二;图4为本公开实施例提供的一种晶圆切割设备切割晶圆的剖面结构示意图三;图5为本公开实施例提供的一种晶圆切割设备的剖面结构示意图二;图6为本公开实施例提供的一种晶圆切割设备中的熔渣清除装置的侧面剖视图及俯视图;图7为本公开实施例提供的一种晶圆切割方法的流程图。

具体实施方式

20.为了便于理解本公开,下面将参照相关附图更详细地描述本公开公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开,而不应被这里阐述的具体实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开公开的范围完整的传达给本领域的技术人员。

21.在下文的描述中,给出了大量具体的细节以便提供对本公开更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本公开可以无需一个或多个这些细节而得以

实施。在一些实施例中,为了避免与本公开发生混淆,对于本领域公知的一些技术特征未进行描述;即,这里可以不描述实际实施例的全部特征,不详细描述公知的功能和结构。

22.一般地,术语可以至少部分地从上下文中的使用来理解。例如,至少部分地取决于上下文,如本文中所用的术语“一个或多个”可以用于以单数意义描述任何特征、结构或特性,或者可以用于以复数意义描述特征、结构或特性的组合。类似地,诸如“一”或“所述”的术语同样可以被理解为传达单数用法或传达复数用法,这至少部分地取决于上下文。另外,属于“基于”可以被理解为不一定旨在传达排他的一组因素,并且可以替代地允许存在不一定明确地描述的附加因素,这同样至少部分地取决于上下文。

23.除非另有定义,本文所使用的术语的目的仅在于描述具体实施例并且不作为本公开的限制。在此使用时,单数形式的“一”、“一个”和“所述/该”也意图包括复数形式,除非上下文清楚指出另外的方式。还应明白术语“组成”和/或“包括”,当在该说明书中使用时,确定所述特征、整数、步骤、操作、元件和/或部件的存在,但不排除一个或更多其它的特征、整数、步骤、操作、元件、部件和/或组的存在或添加。在此使用时,术语“和/或”包括相关所列项目的任何及所有组合。

24.为了彻底理解本公开,将在下列的描述中提出详细的步骤以及详细的结构,以便阐释本公开的技术方案。本公开的较佳实施例详细描述如下,然而除了这些详细描述外,本公开还可以具有其他实施方式。

25.在半导体制造领域,混合键合(hybrid bonding)作为新兴的键合技术,将键合工序由后段(back end)封装逐渐转移到前段(front end)晶圆制作,并较后段封装的凹凸键合(bump bonding)有着诸多优势,例如工艺简单、尺寸更小、i/o密度更大、没有电迁移失效问题等。混合键合更加适用于制作高能耗、高带宽的芯片,例如hbm(high bandwidth memory,高带宽存储器)、npu(nrtword processing unit,网络处理器)或ai(artificial intelligence,人工智能)芯片等。

26.混合键合制程的基本工序为:清洗、等离子体激活、混合键合、退火以及晶圆切割。晶圆切割可以是在完成混合键合后,将完整的芯片结构从晶圆上分隔下来的步骤。晶圆切割后可以对芯片裸片进行进一步地封装处理,最终形成芯片产品。

27.此外,晶圆切割也可以是在混合键合之前进行。在芯片到晶圆混合键合前,会先将晶圆切割成单个芯片,再进行混合键合。将晶圆直接切割为单一芯片的过程中,会产生较大的切割应力,出现飞片、崩片或裂纹等现象。因此,可以先对晶圆进行部分切割形成切割槽,即预开槽处理,然后再沿切割槽对晶圆进行划片得到单一的芯片。这个过程,就需要尽可能减少对晶圆预开槽切割过程对晶圆表面的污染,从而提升键合面的平整度和洁净度。

28.例如,对于形成有外围电路的晶圆(简称电路晶圆)与形成有存储阵列的晶圆(简称存储晶圆),可以利用混合键合的方式来形成完整的存储芯片。晶圆切割可以针对电路晶圆进行,将形成有多个存储器外围电路部分的裸片切割下来,然后依次键合到存储晶圆上。这种方式,就需要尽可能减少切割过程对芯片表面的污染,从而提升键合面的平整度和洁净度。

29.对于存储晶圆,还可以先针对芯片与芯片之间的切割刀进行部分切割,晶圆的衬底则保持连接,然后针对切割后的晶圆进行混合键合。这种方式也便于后续分离各个裸片。

30.晶圆切割可以采用刀轮切割,即利用专用的切割刀轮沿着晶圆的划片道进行物理

切割。这种方式产生的应力较大,容易对晶圆造成应力损伤,从而出现崩片、飞片或者裂纹等现象。并且,刀轮切割所需的切割刀的宽度大,故使用刀轮切割的晶圆利用率较低,芯片有效面积较小。

31.此外,目前对晶圆切割可以采用激光切割或者等离子体切割等方式,激光切割是利用高功率密度激光束照射被切割物体,使被切割物体很快被加热至汽化温度,蒸发形成孔洞,随着光束的移动,孔洞连续形成宽度很窄的切缝,完成对物体的切割。等离子体切割是利用高温等离子电弧的热量使工件切口处的材料熔化,并借高速等离子的动量排除熔融材料以形成切口,实现对物体的切割。

32.然而,由于晶圆表面已经形成有芯片结构,其包含有各种介质材料或导电材料。切割的过程通常是针对一些介质材料所在的位置,因此,激光或等离子体切割会在切割道附近产生熔渣,若熔渣堆积在晶圆表面,则容易污染芯片,并且影响晶圆键合截面的平整度和洁净度,进而影响晶圆键合的效果,并降低芯片的良率。

33.如图1所示,本公开实施例提供了一种晶圆切割设备,所述晶圆切割设备至少包括:晶圆承载台110,用于承载晶圆,且在切割时使所述晶圆表面朝下;切割装置120,位于所述晶圆承载台110下方,用于切割所述晶圆承载台110上的晶圆;熔渣清除装置130,位于所述晶圆承载台110下方,用于通过负气压抽走切割所述晶圆产生的熔渣。

34.本公开实施例提供的晶圆切割设备可以用于切割完成混合键合后的芯片裸片,也可以用于混合键合之前的芯片切割。

35.在本公开实施例中,晶圆承载台110是圆形形状,用于承载晶圆。晶圆承载台用于承载晶圆的一面为正面。由于晶圆整体结构较脆,为减少晶圆损坏,实际在整个切割过程中,晶圆被固定于晶圆承载台110上。

36.晶圆可以包括晶圆衬底10,位于晶圆衬底10上的芯片层11以及位于芯片之间的切割道12。其中,晶圆靠近芯片层11的一面为正面,则另一面为背面。

37.在一些实施例中,如图1所示,所述晶圆承载台110还用于固定绷膜环111和固定膜112;所述绷膜环111用于将所述固定膜112撑开;所述固定膜112用于固定所述晶圆。

38.绷膜环111和固定膜112是用来辅助承载晶圆的工具,固定膜具有粘性可以固定晶圆,在晶圆被切割后,可以保持粘附独立的裸片,并且可以根据需要进行拉伸,从而增大裸片之间的距离。

39.将固定膜112贴附在所述绷膜环111上,然后切割所述固定膜112,使得所述固定膜112的尺寸小于所述绷膜环111的尺寸,所述固定膜112的边缘位于所述绷膜环111的边缘内。然后将所述晶圆的背面贴附在所述固定膜112上,使得所述晶圆与所述绷膜环111固定。翻转晶圆承载台110,使晶圆正面朝下固定在晶圆承载台110上。

40.所述固定膜112可以是蓝膜或uv膜等具有粘性的薄膜,所述固定膜112可以在晶圆进行划片之后粘附住每个芯片,使得所述器件晶圆即使完成划片之后仍旧能够保持完整的

晶圆形状,不会散开。

41.在本公开实施例中,可以通过绷膜环111和固定膜112将晶圆固定在晶圆承载台110上,也可以通过其他方式将晶圆固定在晶圆承载台110上,使晶圆正面朝下,对此不作限定。

42.在本公开实施例中,如图2所示,切割装置120位于晶圆承载台110的下方。切割装置120可以是激光切割装置或者等离子体切割装置,其可以在短时间内产生高能量密度的束流,该高能量密度的束流作用于晶圆的表面,使晶圆的表面变形、破坏或分离以达到切割目的。这里,切割装置120通过高能量密度的束流对晶圆进行切割,产生的切割应力较小,且所需的切割道较窄,因此,对晶圆的损伤较小,减小了晶圆崩片、飞片或裂纹的可能性,且能增大芯片的有效面积。

43.在本公开实施例中,如图3所示,熔渣清除装置130位于所述晶圆承载台110的下方,在晶圆承载台下方110产生向下的负气压,箭头1表示负气压的方向,熔渣清除装置130通过负气压向下抽走割晶圆产生的熔渣。

44.将晶圆正面朝下固定在晶圆承载台110上,使切割装置120的切割位置精确对准晶圆的切割道12,对晶圆的芯片层11进行切割。在对晶圆切割的过程中,切割装置120作用在晶圆表面的切割道12位置,在晶圆切割道12位置形成沟槽13,达到切割目的,如图2所示。

45.这里,切割装置120通过高能量密度的束流对晶圆的芯片层进行切割,使芯片层表面的材料熔融,以形成沟槽13。在对晶圆进行切割的过程中,会在切割道附近产生切割熔渣,熔渣清除装置130通过垂直向下的负气压及时抽走晶圆切割所产生的熔渣,从而减小熔渣对晶圆表面造成的污染,提高晶圆表面的洁净度和平整度。

46.熔渣清除装置130在去除熔渣的过程中,熔渣容易在熔渣清除装置的开口位置堆积,会使熔渣清除装置130的清除能力减弱,从而导致一部分熔渣来不及被熔渣清除装置130抽走而向晶圆表面扩散。如图3所示,本技术实施例中的晶圆切割设备,通过晶圆承载台110使得晶圆正面朝下,熔渣清除装置130位于晶圆承载台的下方,其产生的负气压沿垂直向下的方向吸取切割晶圆产生的熔渣,减小熔渣在熔渣清除装置130抽气口位置堆积,增大熔渣清除装置130的清除熔渣的能力,同时,来不及被熔渣清除装置130抽走的熔渣在重力作用下,不会往芯片表面移动,从而减小熔渣在晶圆表面扩散,进一步减小熔渣对晶圆表面造成的污染。

47.在一些实施例中,如图4所示,所述晶圆切割设备还包括:通气装置140,位于所述切割装置120侧边,用于沿平行于所述晶圆表面的方向向所述切割装置120提供气流;且所述通气装置随切割装置同步移动。

48.在切割晶圆的过程中,通常会有一部分熔渣向晶圆切割道扩散,进而容易附着在晶圆表面,与晶圆表面的保护胶粘连在一起,从而不易被熔渣清除装置的负气压抽走,污染了晶圆的表面,影响晶圆表面的洁净度和平整度。

49.在本公开实施例中,通气装置140产生平行于晶圆表面方向的气流,朝向切割装置120的切割位置的方向,对切割熔渣进行吹扫,如图4所示,箭头2表示气流的方向,从而减小切割熔渣在晶圆表面扩散,使得切割熔渣回到晶圆切割道附近,被切割装置120进行二次处理而被清除,处理的方式包括熔融,气化等;同时,切割熔渣回到晶圆切割道附近,容易被晶圆下方的负气压抽走,进一步减小熔渣对晶圆表面的污染,提高晶圆表面的洁净度和平整

度。

50.切割装置120在晶圆承载台110的下方沿晶圆的切割道移动,对切割道位置进行切割时,切割熔渣在晶圆切割道位置向晶圆表面溢出。通气装置140位于所述切割装置120侧边,沿平行于晶圆表面的方向提供气流;通气装置140随切割装置120同步移动,使得气流的方向跟随切割装置的切割位置而变化,随时都能朝向切割装置120的切割位置,及时地对晶圆切割产生的熔渣进行吹扫,使熔渣在气流的作用下向切割装置120靠近,被切割装置120进行二次熔融或气化,从而减小熔渣对晶圆表面造成的污染,提高晶圆表面的洁净度和平整度。

51.在一些实施例中,如图4所示,所述通气装置140包括:至少两个相互对称的通气口141和142,分别位于所述切割装置120的两侧;所述通气口的通气方向平行于所述晶圆的表面且朝向所述切割装置。

52.如图4所示,两个通气口的气流方向均朝向晶圆切割的位置,且气流平行于晶圆的表面且方向相反。这样,通过相互对称的通气口,使得气流集中向晶圆切割道的位置进行吹扫,保证了气流的高度集中,避免了分散气流的出现,从而使得切割熔渣在气流的作用下集中向切割道位置靠近,提高气流对熔渣的吹扫效率。

53.在一些实施例中,如图4所示,所述通气装置140提供的气流包括:氮气或惰性气体。

54.在一些实施例中,如图5所示,所述熔渣清除装置130包括:抽气筒131;所述抽气筒131的开口朝向所述晶圆表面;与所述抽气筒131连接的熔渣排出管132。

55.抽气筒131位于晶圆承载台110的下方,能够产生向下的负气压,可以是圆柱体形状,其开口方向朝向晶圆的正面,通过抽气筒131产生的负气压向下及时吸附切割晶圆的熔渣。

56.将晶圆正面朝下固定在晶圆承载台110上,切割设备120沿切割道对晶圆进行切割,熔渣在切割道附近溢出向周围扩散,抽气筒131产生的负气压向下抽走切割时产生的熔渣。

57.熔渣排出管132,用于将抽气筒131内的熔渣排出去。抽气筒131通过负气压将切割熔渣吸附到抽气筒内,熔渣对抽气筒内的压强造成一定的影响,使抽气筒内的负气压减弱,从而影响抽气筒吸附熔渣的能力。通过与抽气筒相连的熔渣排除管及时地将切割熔渣排出到抽气筒外,减小熔渣对抽气筒内负气压造成的影响,加强抽气筒内的负气压的吸附能力,使熔渣清除装置130尽可能地抽走较多的熔渣,从而减小熔渣对晶圆表面的污染。

58.在一些实施例中,如图5所示,所述抽气筒130包括至少一个抽气口133,位于所述切割装置120的相邻位置,且所述抽气筒随所述切割装置120同步移动。

59.图5示出了熔渣清除装置130的侧面剖视图和俯视图,该俯视图中所示的抽气筒130为圆形,多个抽气口133位于该圆形抽气筒130的一周。切割装置120可以位于该圆形的中心,并且与这些抽气口133的相对位置固定,即同步移动。图5所示的结构仅为一种示例,在实际应用中,抽气筒130的形状、抽气口133的分布以及数量可以灵活设定,不限于图中所示的结构。

60.抽气筒与切割装置120均位于晶圆承载台110下方。切割装置120在晶圆承载台110

的下方沿晶圆的切割道移动,对切割道位置进行切割时,切割熔渣在晶圆切割道位置向晶圆表面溢出。抽气筒的抽气口位于所述切割装置120的相邻位置,且随切割装置120同步移动到晶圆切割道旁边,使得抽气筒的抽气口更加精准朝向切割熔渣溢出的地方,能够更加及时地抽走晶圆切割产生的熔渣,减少熔渣在晶圆表面扩散。同时,抽气筒的抽气口位于所述切割装置120的相邻位置,使得晶圆切割设备的切割装置120和熔渣清除装置130可以同时工作,随着切割装置120不断产生熔渣,熔渣清除装置130则随即抽走熔渣。

61.在一些实施例中,所述切割装置120包括:激光切割头。

62.激光切割头能够发射高功率密度的激光束,通过激光束照射被切割物体,使被切割物体被照射部位的材料气化(或蒸发)形成孔洞,随着激光束的移动,孔洞连续形成宽度很窄的切缝,完成对物体的切割。将晶圆固定在晶圆承载台110上之后,控制激光切割头的切割位置、激光强度以及其他切割参数,使激光精确对准晶圆的切割道位置,沿着晶圆切割道,对晶圆进行切割。激光切割的切割精度更高,且激光切割所需切割道宽度更小,切割产生的应力也较低,进而减小了晶圆产生崩片、飞片以及裂纹的可能性。

63.在一些实施例中,所述切割装置120包括:离子束切割头。

64.离子束切割头能够在在真空条件下利用离子源产生的离子经加速聚焦形成高能的离子束流投射到工作表面,使材料变形,破坏,分离以达到切割目的。将晶圆固定在晶圆承载台110上面之后,控制离子束切割头的切割位置、离子束强度以及其他切割参数,使离子束精确对准晶圆的切割道位置,沿晶圆切割道对晶圆进行切割。采用离子束切割头可以对晶圆进行快速切割和抛光,减小了机械切割研磨带来的晶圆表面微观损伤。

65.在一些实施例中,如图6所示,所述晶圆承载台110还包括:晶圆翻转装置113,用于翻转所述晶圆承载台110。

66.晶圆承载台的正面朝上。通过晶圆翻转装置113,可以使晶圆承载台由正面朝上翻转为正面朝下。将晶圆正面朝上固定于的晶圆承载台上;然后通过晶圆翻转装置113对晶圆承载台进行翻转,翻转角度为180

°

,使晶圆承载台由正面朝上翻转为正面朝下,此时晶圆也由正面朝上翻转为正面朝下。

67.这样,晶圆移动至该晶圆切割设备时,可以先放置在正面朝上的晶圆承载台110上,将其固定后再进行翻转,从而便于操作以及与其他制程设备进行配合。

68.综上所述,本公开实施例提供的晶圆切割设备,通过晶圆承载台使晶圆表面朝下,对晶圆进行切割,切割时产生的熔渣被熔渣清除装置产生的负气压抽走,减小熔渣在晶圆表面扩散;通过使熔渣清除装置产生的负气压垂直向下,使得熔渣清除装置沿朝下的方向抽走熔渣,减小了熔渣对晶圆表面的污染。

69.因此,利用本公开实施例所提供的晶圆切割设备切割晶圆,能够减小熔渣对晶圆表面造成的污染,提高晶圆表面的洁净度和平整度,从而提高晶圆混合键合的效果,提升芯片的性能。

70.同时,本公开实施例提供的晶圆切割设备,对晶圆进行切割时产生的切割应力较小,且所需的切割道宽度较窄。因此,本公开实施例提供的晶圆切割设备对晶圆的损伤较小,减小了晶圆崩片、飞片或裂纹的可能性,且能增大芯片的有效面积。

71.根据本公开实施例的第二方面,如图7所示,提供一种晶圆切割方法,包括:s101、提供一晶圆,所述晶圆包括衬底,位于所述衬底上的芯片层以及位于所述芯

片层的各芯片之间的切割道;所述晶圆具有所述切割道的一面为所述晶圆的正面;s102、固定所述晶圆,且使所述晶圆正面朝下;s103、沿所述切割道对所述晶圆进行切割;在切割所述晶圆的过程中伴随有熔渣产生;s104、通过所述晶圆下方的负气压抽走所述熔渣。

72.在步骤s101中,如图1所示,所述晶圆包括晶圆衬底10以及位于晶圆衬底10上的芯片层11。其中,晶圆靠近芯片层11的一面为正面,则另一面为背面。晶圆的衬底可以包括半导体材料、绝缘材料、导体材料或者它们的任意组合,可以为单层结构,也可以包括多层结构。芯片层包含有各种介质材料或导电材料,用于形成各种芯片,芯片与芯片之间有切割道12。

73.在步骤s102中,使晶圆正面朝下与晶圆承载台固定。晶圆承载台可以是一个圆形的台面结构,用于承载晶圆。晶圆与晶圆承载台固定,使得晶圆克服重力而不向晶圆承载台下掉落。在本公开实施例中,可以通过绷膜环和固定膜使晶圆与晶圆承载台固定,也可以通过其他方式使晶圆与晶圆承载台固定,对此不作限定。

74.在步骤s103中,对晶圆进行切割,这里的切割,可以是针对芯片与芯片之间的切割道进行部分切割形成沟槽,晶圆的衬底则保持连接。这种预开槽的方式可以减小晶圆分割为为单一芯片的最终切割过程中产生较大的切割应力,减少出现飞片、崩片或裂纹等现象。这里,可以采用具有高能量密度的束流对晶圆进行切割,例如激光切割或等离子体切割,使晶圆表面的材料熔融变形,形成沟槽以达到部分切割的目的,采用这种方式切割产生的切割应力较小,且所需的切割道较窄,因此,对晶圆的损伤较小,且能增大芯片的有效面积。

75.在步骤s104中,在对晶圆进行切割的过程中,会产生切割熔渣,熔渣在晶圆切割道附近溢出,向周围扩散。使垂直向下的负气压靠近晶圆切割道附近且位于晶圆的下方,由于晶圆正面朝下,该负气压能够抽走晶圆切割时产生的熔渣,从而减小熔渣对晶圆表面造成的污染,提高晶圆表面的洁净度和平整度。

76.在一些实施例中,上述晶圆切割方法,还包括:沿平行于所述晶圆表面的方向向所述切割道位置提供气流,吹扫所述晶圆的切割熔渣。

77.在晶圆切割的过程中,产生的熔渣向晶圆切割道周围扩散,进而容易附着在晶圆表面,与晶圆表面的保护胶粘连在一起,从而不易被熔渣清除装置的负气压抽走。在本公开实施例中,沿平行于所述晶圆表面的方向提供气流,该气流方向朝向晶圆切割道位置,对切割熔渣进行吹扫,使得切割熔渣回到晶圆切割道附近,被切割道下方的高能量密度的束流进行二次处理而被清除,处理的方式包括熔融或气化,从而减小熔渣对晶圆表面的污染。同时,减小切割熔渣与晶圆表面的保护胶粘在一起,使得切割熔渣回到晶圆切割道附近,被晶圆下方的负气压抽走,进一步减小熔渣对晶圆表面的污染,提高晶圆表面的洁净度和平整度。

78.在一些实施例中,所述沿平行于所述晶圆表面的方向向所述切割道位置提供气流,包括:沿平行于所述晶圆表面的方向向所述切割道位置至少提供两个互相对称的气流。

79.在所述切割道两侧向所述切割道位置分别提供一个气流,两个气流的方向相反,

均朝向晶圆切割道位置,提升气流流向的集中度,减小了气流分散,从而使得切割熔渣在气流作用下更加集中向晶圆切割道附近靠近,提高气流对切割熔渣的吹扫效率。所述气流中的气体可以是氮气或惰性气体等。

80.在一些实施例中,所述固定所述晶圆,且使所述晶圆正面朝下,包括:将所述晶圆固定于晶圆承载台上;所述晶圆的正面朝上;翻转所述晶圆承载台,且使所述晶圆正面朝下。

81.将晶圆正面朝上固定于的晶圆承载台上,由于晶圆承载台正面朝上,则晶圆正面朝上;对晶圆承载台进行翻转,翻转角度为180

°

,使晶圆承载台由正面朝上翻转为正面朝下,从而使得晶圆正面朝下,这里,由于晶圆被固定于晶圆承载台上,使得晶圆能够克服重力作用,不向下方掉落。

82.需要说明的是,本公开所提供的几个方法或设备实施例中所揭露的特征,在不冲突的情况下可以任意组合,得到新的方法实施例或设备实施例。

83.以上所述,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本公开揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本公开的保护范围之内。因此,本公开的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1