一种圆钢钉生产设备远程控制系统的制作方法

1.本发明属于圆钢钉生产控制领域,具体是一种圆钢钉生产设备远程控制系统。

背景技术:

2.圆钢钉在日常生活中很常见,属于紧固件的一种,通常用于将多个物体固定在一起,多用于建筑中,它可以固定木材、塑料、干墙、砖石或者混凝土。圆钢钉通常是细长的圆柱形钉身,一段是钉尖,另一端是钉头。

3.圆钢钉的目前生产工艺一般包括拉丝、冷镦、抛光等,在圆钢钉的生产过程中,需要多个工作人员对生产设备进行近距离看护,比较耗费人力物力,如何让圆钢钉的生产更加智能化、精确化以及远程化是目前亟待解决的问题。

4.为此,本发明提出了一种圆钢钉生产设备远程控制系统。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种圆钢钉生产设备远程控制系统,该种圆钢钉生产设备远程控制系统解决了工作人员对圆钢钉生产进行远程控制时,生产的圆钢钉更加符合生产标准的问题。

6.为实现上述目的,根据本发明的第一方面的实施例提出一种圆钢钉生产设备远程控制系统,包括:

7.拔丝处理单元发送信息提取信号至存储单元和远程终端;

8.拔丝处理单元将从存储单元接收到的运输至首个拔丝机的钢丝直径标记为dg,将机器台数标记为n,将拔丝伸缩度标记为ds,根据圆钢钉生产的标准直径和公差,拔丝处理单元将圆钢钉生产的标准直径范围标记为(dmin,dmax);

9.拔丝处理单元根据计算公式对拔丝机圆形孔洞的直径等级m进行划分,计算公式为其中m=1,2

……

n;处理单元根据计算结果将首个拔丝机的圆形孔洞的直径等级标记为m,则首个拔丝机的圆形孔洞的直径参数设置为依次将最后一个拔丝机的拔丝机的圆形孔洞的直径等级标记为1,则最后应拔丝机的圆形孔洞的直径参数设置为

10.拔丝处理单元根据拔丝机的机器编号与圆形孔洞直径等级以及对应的直径设置参数进行映射,发送至拔丝控制模块。

11.进一步地,拔丝控制模块按照接收到的映射序列,对各个机器编号的拔丝机按照上游到下游的生产顺序进行圆形孔洞直径等级以及对应的直径设置参数的依次调整,并将下游多余的拔丝机的圆形孔洞的直径等级标记为1,直径参数设置为

12.进一步地,若m大于n时,拔丝处理单元发送钢丝材料型号不匹配的提示信息至远程终端,通知工作人员将放线座上的钢丝材料更换为匹配的型号。

13.进一步地,圆钢钉生产设备包括放线座、若干个拔丝机、制钉机、传送装置以及密封抛光机,所述放线座安置有钢丝,为下游圆钢钉生产设备提供制钉原材料,放线座中还设置有刹车装置,使得放线座能够随时暂停对钢丝的输送;所述拔丝机用于对所述放线座输送的钢丝进行拉伸校直,使得钢丝的直径在圆钢钉生产的标准直径和公差范围内,并将形状和直径符合生产标准的钢丝输送至制钉机;所述制钉机用于对经过拔丝后符合生产标准的钢丝进行冲压和剪切,作出圆钢钉的头部和尖部,从而连续生产出所需要的圆钢钉半成品;所述传送装置将制钉机生产出的圆钢钉半成品运输至所述密封抛光机进行抛光。

14.进一步地,若干个拔丝机按照设置的圆形孔洞直径由大到小的顺序依次排列,并将圆形孔洞直径最大的拔丝机与放线座相邻放置。

15.进一步地,拔丝检测模块对从放线座运输至首个拔丝机的钢丝直径进行检测,拔丝检测模块还对拔丝机的机器编号和器件台数进行采集,拔丝检测模块将获取的运输至首个拔丝机的钢丝直径以及拔丝机的机器编号和器件台数发送至后台处理模块;

16.制钉检测模块对运输至制钉机的钢丝直径进行检测,并发送至后台处理模块。

17.进一步地,制钉处理单元发送信息提取信号至存储单元;

18.制钉处理单元将接收到的运输至制钉机的钢丝的直径标记为de;将de与圆钢钉直径标准范围(dmin,dmax)进行比较;

19.若dmin≤de≤dmax,则制钉处理单元发送继续制钉的指令至制钉控制模块;制钉控制模块控制制钉机对当前钢丝进行冲压和剪切;

20.若de<dmin,则制钉处理单元发送暂停输送钢丝的指令至放线座中的刹车装置,刹车装置暂停对钢丝的运输;制钉处理单元还发送暂停所有拔丝机的指令至拔丝控制模块,拔丝控制模块控制所有拔丝机暂停工作;制钉处理单元还发送暂停制钉机暂停工作的指令至制钉控制模块,则制钉控制模块控制制钉机暂停工作;制钉处理单元还发送钢丝直径小于圆钢钉直径标准范围至远程终端,通知工作人员前来解决;

21.若de>dmax,则制钉处理单元发送暂停运输钢丝的指令至刹车装置,发送暂停拔丝机的指令至拔丝控制模块,发生暂停制钉机的指令至制钉控制模块,以及发送钢丝直径大于圆钢钉直径标准范围至远程终端。

22.进一步地,后台处理模块用于对接收到的信息进行处理,后台处理模块包括存储单元、拔丝处理单元以及制钉处理单元;其中存储单元用于对运输至首个拔丝机的钢丝直径、拔丝机的机器编号和机器台数以及运输至制钉机的钢丝直径进行存储。

23.进一步地,制钉生产设备安装有通信装置,用于收发信号。

24.与现有技术相比,本发明的有益效果是:

25.本发明中的拔丝检测模块对从放线座运输至首个拔丝机的钢丝直径进行检测,对拔丝机的机器编号和器件台数进行采集;并发送至所述后台处理模块,制钉检测模块对运输至制钉机的钢丝直径进行检测,并发送至后台处理模块;后台处理模块对获得的运输至首个拔丝机的钢丝直径、拔丝机的机器编号和机器台数以及运输至制钉机的钢丝直径进行分析处理。从而指示拔丝控制模块控制拔丝机准确的对从放线座运输过来的钢丝进行拉伸校直,使得拔丝机加工时免于人工反复进行勘察,且钢丝拔丝的直径更加准确以及钢丝更加笔直;从而指示制钉控制模块控制制钉机精准的生产出符合生产标准的圆钢钉,整个自动化过程,减少人工精力。

26.当钢丝出现尺寸问题时,后台处理模块发送暂停运输钢丝的指令至放线座中的刹车装置,从而避免出现钢丝损耗,后台处理模块还发送具体问题信息至远程终端,提示工作人员进行处理,能够让工作人员远程对圆钢钉的生产进行控制,提高了圆钢钉的生产效率。

附图说明

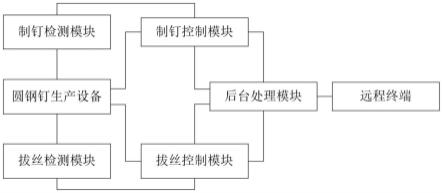

27.图1为本发明的模块结构示意图。

具体实施方式

28.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

29.如图1所示,一种圆钢钉生产设备远程控制系统,包括:圆钢钉生产设备、拔丝检测模块、拔丝控制模块、制钉检测模块、制钉控制模块、后台处理模块以及远程终端;

30.所述圆钢钉生产设备包括放线座、若干个拔丝机、制钉机、传送装置以及密封抛光机,其中所述放线座安置有盘圆,为下游圆钢钉生产设备提供制钉原材料,圆盘即钢丝,放线座中还设置有刹车装置,使得放线座能够随时暂停对钢丝的输送;所述拔丝机用于对所述放线座输送的钢丝进行拉伸校直,使得钢丝的直径在圆钢钉生产的标准直径和公差范围内,并将形状和直径符合生产标准的钢丝输送至制钉机;需要说明的是,若干个拔丝机按照设置的圆形孔洞直径由大到小的顺序依次排列,并将圆形孔洞直径最大的拔丝机与放线座相邻放置;所述制钉机用于对经过拔丝后符合生产标准的钢丝进行冲压和剪切,作出圆钢钉的头部和尖部,从而连续生产出所需要的圆钢钉半成品;所述传送装置将制钉机生产出的圆钢钉半成品运输至所述密封抛光机进行抛光;

31.需要说明的是,在本发明的一个实施例中,圆钢钉生产设备安装有通信装置,用于收发信号;

32.所示拔丝检测模块用于对从放线座运输至首个拔丝机的钢丝直径进行检测,所示拔丝检测模块还用于对拔丝机的机器编号和器件台数进行采集,所述拔丝检测模块将获取的运输至首个拔丝机的钢丝直径以及拔丝机的机器编号和器件台数发送至所述后台处理模块;

33.所述制钉检测模块用于对运输至制钉机的钢丝直径进行检测,并发送至后台处理模块;

34.所述拔丝控制模块用于对拔丝机的动作进行控制;

35.所述制钉控制模块用于对制钉机的动作进行控制;

36.所述后台处理模块用于对接收到的信息进行处理,所述后台处理模块包括存储单元、拔丝处理单元以及制钉处理单元;所述存储单元用于对运输至首个拔丝机的钢丝直径、拔丝机的机器编号和机器台数以及运输至制钉机的钢丝直径进行存储,所述拔丝处理单元用于对存储单元中存储的运输至首个拔丝机的钢丝直径、拔丝机的机器编号和机器台数以及从远程终端获取的圆钢钉生产的标准直径和公差进行处理;所述制钉处理单元用于对存储单元中存储的运输至制钉机的钢丝直径进行处理;

37.所述后台处理模块对接收到的信息分析处理过程如下:

38.步骤s01:拔丝处理单元发送信息提取信号至存储单元,所述存储单元将存储的运输至首个拔丝机的钢丝直径、拔丝机的机器编号和机器台数发送至拔丝处理单元;

39.拔丝处理单元发送生产圆钢钉生产的标准直径和公差的提取信号至远程终端,远程终端将生产圆钢钉生产的标准直径和公差发送至拔丝处理单元;

40.步骤s02:拔丝处理单元将接收到的运输至首个拔丝机的钢丝直径标记为dg,将机器台数标记为n,将拔丝伸缩度标记为ds,根据圆钢钉生产的标准直径和公差,拔丝处理单元将圆钢钉生产的标准直径范围标记为(dmin,dmax);

41.拔丝处理单元根据计算公式对拔丝机圆形孔洞的直径等级m进行划分,计算公式为其中m=1,2

……

n;处理单元根据计算结果将首个拔丝机的圆形孔洞的直径等级标记为m,则首个拔丝机的圆形孔洞的直径参数设置为依次将最后一个拔丝机的拔丝机的圆形孔洞的直径等级标记为1,则最后应拔丝机的圆形孔洞的直径参数设置为拔丝处理单元根据拔丝机的机器编号与圆形孔洞直径等级以及对应的直径设置参数进行映射,发送至拔丝控制模块;拔丝控制模块按照接收到的映射序列,对各个机器编号的拔丝机按照上游到下游的生产顺序进行圆形孔洞直径等级以及对应的直径设置参数的依次调整,并将下游多余的拔丝机的圆形孔洞的直径等级标记为1,直径参数设置为

42.若m大于n时,拔丝处理单元发送钢丝材料型号不匹配的提示信息至远程终端,通知工作人员将放线座上的钢丝材料更换为匹配的型号;

43.步骤s03:制钉处理单元发送信息提取信号至存储单元,存储单元将运输至制钉机的钢丝的直径发送至制钉处理单元;

44.步骤s04:制钉处理单元将接收到的运输至制钉机的钢丝的直径标记为de;将de与圆钢钉直径标准范围(dmin,dmax)进行比较;

45.若dmin≤de≤dmax,则制钉处理单元发送继续制钉的指令至制钉控制模块;制钉控制模块控制制钉机对当前钢丝进行冲压和剪切;

46.若de<dmin,则制钉处理单元发送暂停输送钢丝的指令至放线座中的刹车装置,刹车装置暂停对钢丝的运输;制钉处理单元还发送暂停所有拔丝机的指令至拔丝控制模块,拔丝控制模块控制所有拔丝机暂停工作;制钉处理单元还发送暂停制钉机暂停工作的指令至制钉控制模块,则制钉控制模块控制制钉机暂停工作;制钉处理单元还发送钢丝直径小于圆钢钉直径标准范围至远程终端,通知工作人员前来解决,工作人员可对各个拔丝机处的钢丝直径进行重新测量,截断小于圆钢钉直径标准范围的钢丝作备用,或者后续生产小于当前圆钢钉直径标准范围的其他型号的圆钢钉;并对出现故障的拔丝机进行报修;

47.若de>dmax,则制钉处理单元发送暂停运输钢丝的指令至刹车装置,发送暂停拔丝机的指令至拔丝控制模块,发生暂停制钉机的指令至制钉控制模块,以及发送钢丝直径大于圆钢钉直径标准范围至远程终端,通知工作人员将该钢丝重新置入拔丝机进行拔丝,或对出现故障的拔丝机进行报修。

48.上述公式均是去除量纲取其数值计算,公式是由采集大量数据进行软件模拟得到最接近真实情况的一个公式,公式中的预设参数和预设阈值由本领域的技术人员根据实际情况设定或者大量数据模拟获得。

49.本发明的工作原理:本发明中的拔丝检测模块对从放线座运输至首个拔丝机的钢丝直径进行检测,对拔丝机的机器编号和器件台数进行采集;并发送至所述后台处理模块,制钉检测模块对运输至制钉机的钢丝直径进行检测,并发送至后台处理模块;后台处理模块对获得的运输至首个拔丝机的钢丝直径、拔丝机的机器编号和机器台数以及运输至制钉机的钢丝直径进行分析处理,从而指示拔丝控制模块控制拔丝机准确的对从放线座运输过来的钢丝进行拉伸校直,从而指示制钉控制模块控制制钉机精准的生产出符合生产标准的圆钢钉;当钢丝出现尺寸问题时,后台处理模块发送暂停运输钢丝的指令至放线座中的刹车装置,从而避免出现钢丝损耗,后台处理模块还发送具体问题信息至远程终端,提示工作人员进行处理。

50.以上实施例仅用以说明本发明的技术方法而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方法进行修改或等同替换,而不脱离本发明技术方法的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1