一种用于冲压模具的冲压工艺及其冲压系统的制作方法

1.本发明涉及冲压加工技术领域,特别涉及一种用于冲压模具的冲压工艺及其冲压系统。

背景技术:

2.冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件的成形加工方法;按冲压加工温度分为热冲压和冷冲压,冷冲压使用的凸模具有较高的硬度和耐磨性、较高的抗弯强度和足够的韧性,以保证冲压过程的顺利进行,热冲压使用的凸模具有较高的热塑变抗力,包括较高的高温硬度和较高的高温强度、较高的热塑变抗力以及很好热疲劳抗力;

3.现有的冲压系统在冷冲压过程中,由于冷冲压凸模和工序件在冲压过程中强烈的摩擦挤压,会导致冷冲压凸模在冲压过程中自身温度升高,若冷冲压凸模在自身温度升高的情况下长期连续工作,由于冷冲压凸模自身的热塑变抗力较低,会导致其在后续冲压过程中发生形变,降低后续工序件的加工精度;同时,冲压系统在热冲压过程中,由于热冲压凸模温度较高,在冲压完毕冲压系统停机后不能及时散热降温,若工作人员不小心碰到热冲压凸模,将造成工作人员的烫伤。

技术实现要素:

4.本发明提供一种用于冲压模具的冲压工艺及其冲压系统,用以解决上述背景技术提出的技术问题。

5.为解决上述技术问题,本发明公开了一种用于冲压模具的冲压系统,包括操作台和立柱,所述立柱固定连接在所述操作台上,所述操作台上设有凹模,所述立柱上通过冲压驱动组件连接有凸模,所述冲压驱动组件上设有凸模降温喷头,所述立柱上设有冰水储存箱,所述凸模降温喷头与所述冰水储存箱之间通过管道连接,所述管道内设有压力泵。

6.优选的,所述冲压驱动组件包括:

7.升降电机,所述升降电机固定连接在所述立柱上,所述升降电机输出端固定连接有凸模连接架,所述升降电机输出轴上套设有缓冲弹性件,所述缓冲弹性件两端分别与所述立柱和所述凸模连接架相抵;

8.凸模安装柱,所述凸模安装柱固定连接在所述凸模连接架上,所述凸模安装柱与所述凸模螺纹连接。

9.优选的,还包括:

10.凸模防脱组件,所述凸模防脱组件包括:

11.插装防脱件,所述插装防脱件滑动连接在所述凸模连接架上,所述凸模上设有与所述插装防脱件的插接端相互形状配合的插装孔;

12.电磁铁安装板,所述电磁铁安装板固定连接在所述插装防脱件远离所述插接端的一端;

13.第一电磁铁和第二电磁铁,所述第一电磁铁固定连接在所述电磁铁安装板上,所述第二电磁铁固定连接在所述凸模连接架上,所述第一电磁铁用于与所述第二电磁铁相互吸合,所述插装防脱件上套设有抵接弹性件,所述抵接弹性件两端分别与所述电磁铁安装板和所述凸模连接架外壁相抵。

14.优选的,还包括:废料收集系统,所述废料收集系统包括:

15.智能机器人一,所述智能机器人一固定连接在所述操作台上,所述智能机器人一用于识别、夹取并转移操作台上的废料板;

16.废料收集皮带机,所述废料收集皮带机固定连接在所述操作台上,所述废料收集皮带机包括第一动力带轮和第二动力带轮,所述第一动力带轮和第二动力带轮转动连接在所述操作台上,所述第一动力带轮和第二动力带轮之间通过废料传送带连接,所述第一动力带轮上设有第一驱动件,所述第一驱动件用于驱动所述第一动力带轮转动;

17.废料板收集通道,所述废料板收集通道开设在所述操作台上,且位于第二动力带轮正下方。

18.优选的,还包括:工序件上下料系统,所述工序件上下料系统包括:

19.智能机器人二和工序件收集组件,所述智能机器人二固定连接在所述操作台上,所述智能机器人二用于将待冲压工序件放置在所述操作台冲压位置点,并在冲压完成后将工序件放置在工序件收集组件上。

20.优选的,所述工序件收集组件包括:

21.两对称布置的导杆,所述导杆固定连接在所述操作台的调节安装腔内,所述导杆上设有导槽;

22.支撑导杆,所述支撑导杆上固定连接有两对称布置的导块,所述导块上下滑动连接在所述导槽内;

23.工序件放置座,所述工序件放置座固定连接在所述支撑导杆上;

24.调节转轮和第一调节带轮,所述调节转轮和第一调节带轮同轴转动连接在所述调节安装腔内,所述调节转轮上固定连接有导向短杆,所述支撑导杆上开设有横向导向槽,所述导向短杆滑动连接在所述横向导向槽内;

25.调节齿轮和第二调节带轮,所述调节齿轮和第二调节带轮转动连接在所述调节安装腔内,所述第一调节带轮与所述第二调节带轮之间通过调节传送带连接;

26.摇杆,所述摇杆转动连接在所述操作台上,所述摇杆位于所述调节安装腔内的一端键连接有调节螺杆,所述调节螺杆与所述调节齿轮相互啮合。

27.优选的,还包括:

28.第一加热组件和第一智能温度调节系统,所述第一加热组件和第一智能温度调节系统设置在所述立柱上,所述第一加热组件用于所述凸模的加热,所述第一智能温度调节系统用于调节所述第一加热组件的加热温度;

29.第二加热组件和第二智能温度调节系统,所述第二加热组件和第二智能温度调节系统设置在所述操作台上,所述第二加热组件用于给工序件加热,所述第二智能温度调节系统用于调节所述第二加热组件的加热温度。

30.优选的,两对称布置的工序件辅助分离组件,所述工序件辅助分离组件固定连接在所述操作台上,所述工序件辅助分离组件包括:

31.电动伸缩件,所述电动伸缩件固定连接在所述操作台上;

32.机械手位置调节导杆,所述机械手位置调节导杆固定连接在所述电动伸缩件的工作端;

33.夹装机械手,所述夹装机械手滑动连接在所述机械手位置调节导杆上,所述夹装机械手用于对工序件边缘进行夹装。

34.优选的,还包括:工序件分离辅助组件,所述工序件分离辅助组件设置在所述操作台上,用于对所述凹模进行安装,所述工序件分离辅助组件包括:

35.垂直导向杆件,所述垂直导向杆件固定连接在所述操作台的辅助组件安装腔内;

36.滑环和安装筒,所述滑环和安装筒滑动连接在所述垂直导向杆件上,所述滑环和所述安装筒上设有第二驱动件,所述第二驱动件用于驱动所述滑环和安装筒沿所述垂直导向杆件滑动;

37.减震弹性件,所述减震弹性件套设在所述垂直导向杆件上,所述减震弹性件两端分别与所述安装筒和所述垂直导向杆件轴台相抵;

38.两对称布置的冷却组件,所述冷却组件包括:

39.交叉连杆,所述交叉连杆包括第一连杆和第二连杆,所述第一连杆和第二连杆中部相互铰链连接,所述第一连杆一端与所述安装筒铰链连接,所述第一连杆另一端铰链连接有铰链台,所述第二连杆一端与所述滑环铰链连接,所述第二连杆另一端与所述铰链台铰链连接;

40.两对称布置的第一连接杆,所述第一连接杆固定连接在所述铰链台上,所述第一连接杆远离所述铰链台的一端固定连接有第一楔形块;

41.挤压活塞,所述挤压活塞上下滑动连接在冷却液存储筒内,所述挤压活塞远离所述冷却液存储筒的一端固定连接有第二楔形块,所述第二楔形块用于与所述第一楔形块相互配合,所述冷却液存储筒内设有制冷器;

42.伸缩调节喷头,所述伸缩调节喷头上下滑动连接在所述冷却液存储筒上,所述伸缩调节喷头上设有第三驱动件,所述第三驱动件用于驱动所述伸缩调节喷头沿所述冷却液存储筒滑动,所述伸缩调节喷头与所述冷却液存储筒之间固定连接有挤压弹性件;

43.出水口,所述出水口设置在所述伸缩调节喷头上,所述出水口与所述冷却液存储筒之间通过冷却液出水管道连接;

44.凹模稳定组件,所述凹模稳定组件包括:

45.两对称布置的第三楔形块,所述第三楔形块固定连接在所述安装筒上;

46.两对称布置的u型架体,所述u型架体左右滑动连接在所述辅助组件安装腔内;

47.第四楔形块,所述第四楔形块固定连接在所述u型架体上;

48.稳定夹块,所述稳定夹块固定连接在所述u型架体远离所述第四楔形块的一端,所述凹模上设有与所述稳定夹块对应的稳定夹槽,所述稳定夹槽用于与所述稳定夹块形状配合,所述u型架体上套设有执行弹性件,所述执行弹性件一端与所述稳定夹块固定连接,执行弹性件另一端与所述操作台内壁固定连接;

49.电动伸出头,所述电动伸出头固定连接在所述安装筒内,所述操作台上设有伸出孔,所述伸出孔用于与所述电动伸出头相互配合。

50.一种用于冲压模具的冲压工艺,包括以下步骤:

51.步骤一:将凸模安装在立柱上,将凹模安装在操作台上;

52.步骤二:操作台上的智能机器人二将待冲压工序件放置在所述操作台冲压位置点;

53.步骤三:立柱上的第一加热组件给凸模进行加热到指定温度,操作台上的第二加热组件给工序件加热到指定温度;

54.步骤四:冲压驱动组件驱动凸模向下运动进行冲压动作;

55.步骤五:工序件辅助分离组件将冲压好的工序件向上抬起,同时工序件分离辅助组件的冷却组件对工序件进行冷却液的喷射;

56.步骤六:智能机器人二将冷却后的工序件放置在工序件收集组件上,同时智能机器人一将冲压剩余的废料板放置在废料传送带上。

57.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

58.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

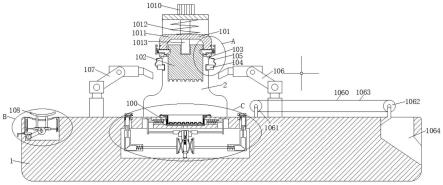

59.图1为本发明整体结构示意图。

60.图2为本发明图1的a处局部放大图。

61.图3为本发明图1的b处局部放大图。

62.图4为本发明图1的c处局部放大图。

63.图中:1、操作台;100、凹模;101、冲压驱动组件;1010、升降电机;1011、凸模连接架;1012、缓冲弹性件;1013、凸模安装柱;1014、插装防脱件;1015、抵接弹性件;1016、插装孔;1017、电磁铁安装板;1018、第一电磁铁;1019、第二电磁铁;102、凸模;103、凸模降温喷头;104、冰水储存箱;105、管道;106、智能机器人一;1060、废料收集皮带机;1061、第一动力带轮;1062、第二动力带轮;1063、废料传送带;1064、废料板收集通道;107、智能机器人二;1070、工序件;108、工序件收集组件;1080、导杆;1081、导槽;1082、支撑导杆;1083、导块;1084、工序件放置座;1085、调节转轮;1086、第一调节带轮;1087、导向短杆;1088、横向导向槽;1089、调节齿轮;109、第二调节带轮;1090、调节传送带;1091、摇杆;1092、调节螺杆;1093、调节安装腔;2、立柱;201、工序件辅助分离组件;2010、电动伸缩件;2011、机械手位置调节导杆;2012、夹装机械手;3、工序件分离辅助组件;300、垂直导向杆件;3000、辅助组件安装腔;3001、滑环;3002、安装筒;3003、减震弹性件;3004、冷却组件;3005、第一连杆;3006、第二连杆;3007、铰链台;3008、第一连接杆;3009、第一楔形块;301、挤压活塞;3010、冷却液存储筒;3011、第二楔形块;3012、伸缩调节喷头;3013、挤压弹性件;3014、出水口;3015、冷却液出水管道;3016、凹模稳定组件;3017、第三楔形块;3018、u型架体;3019、第四楔形块;302、稳定夹块;3020、稳定夹槽;3021、伸出孔;3022、执行弹性件。

具体实施方式

64.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

65.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称

次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

66.本发明提供如下实施例:

67.实施例1

68.本发明实施例提供了一种用于冲压模具的冲压系统,如图1-4所示,包括操作台1和立柱2,所述立柱2固定连接在所述操作台1上,所述操作台1上设有凹模100,所述立柱2上通过冲压驱动组件101连接有凸模102,所述冲压驱动组件101上设有凸模降温喷头103,所述立柱2上设有冰水储存箱104,所述凸模降温喷头103与所述冰水储存箱104之间通过管道105连接,所述管道105内设有压力泵。

69.一种用于冲压模具的冲压工艺,包括以下步骤:

70.步骤一:将凸模102安装在立柱2上,将凹模100安装在操作台1上;

71.步骤二:操作台1上的智能机器人二107将待冲压工序件放置在所述操作台1冲压位置点;

72.步骤三:立柱2上的第一加热组件给凸模102进行加热到指定温度,操作台1上的第二加热组件给工序件1070加热到指定温度;

73.步骤四:冲压驱动组件101驱动凸模102向下运动进行冲压动作;

74.步骤五:工序件辅助分离组件201将冲压好的工序件1070向上抬起,同时工序件分离辅助组件3的冷却组件3004对工序件1070进行冷却液的喷射;

75.步骤六:智能机器人二107将冷却后的工序件1070放置在工序件收集组件108上,同时智能机器人一106将冲压剩余的废料板放置在废料传送带1063上。

76.上述技术方案的工作原理及有益效果为:冲压系统工作时,将凹模100安装在操作台1上,将凸模102安装在冲压驱动组件101上,之后将工序件1070放置在凹模100上,之后冲压驱动组件101带动凸模102向下运动对工序件1071进行冲压,当一次冲压完毕后,压力泵将冰水储存箱104内的冰水经管道105和凸模降温喷头103喷出至凸模102上,使得凸模102得以快速降温,若凸模102为冷冲压凸模时,在一次冲压完成后对其进行降温,可避免冷冲压凸模在自身温度升高的情况下长期连续工作,导致其在后续冲压过程中发生形变,若凸模102为热冲压凸模时,冲压完毕后对其进行快速降温,可避免工作人员不小心碰到热冲压凸模,造成工作人员烫伤的情况的发生;

77.本发明解决了现有的冲压系统在冷冲压过程中,由于冷冲压凸模和工序件在冲压过程中强烈的摩擦挤压,会导致冷冲压凸模在冲压过程中自身温度升高,若冷冲压凸模在自身温度升高的情况下长期连续工作,由于冷冲压凸模自身的热塑变抗力较低,会导致其在后续冲压过程中发生形变,降低后续工序件的加工精度;同时,冲压系统在热冲压过程中,由于热冲压凸模温度较高,在冲压完毕冲压系统停机后不能及时散热降温,若工作人员不小心碰到热冲压凸模,将造成工作人员的烫伤的技术问题。

78.实施例2

79.在上述实施例1的基础上,如图1-3所示,所述冲压驱动组件101包括:

80.升降电机1010,所述升降电机1010固定连接在所述立柱2上,所述升降电机1010输出端固定连接有凸模连接架1011,所述升降电机1010输出轴上套设有缓冲弹性件1012,所述缓冲弹性件1012两端分别与所述立柱2和所述凸模连接架1011相抵;

81.凸模安装柱1013,所述凸模安装柱1013固定连接在所述凸模连接架1011上,所述凸模安装柱1013与所述凸模102螺纹连接;

82.还包括:

83.凸模防脱组件,所述凸模防脱组件包括:

84.插装防脱件1014,所述插装防脱件1014滑动连接在所述凸模连接架1011上,所述凸模102上设有与所述插装防脱件1014的插接端相互形状配合的插装孔1016;

85.电磁铁安装板1017,所述电磁铁安装板1017固定连接在所述插装防脱件1014远离所述插接端的一端;

86.第一电磁铁1018和第二电磁铁1019,所述第一电磁铁1018固定连接在所述电磁铁安装板1017上,所述第二电磁铁1019固定连接在所述凸模连接架1011上,所述第一电磁铁1018用于与所述第二电磁铁1019相互吸合,所述插装防脱件1014上套设有抵接弹性件1015,所述抵接弹性件1015两端分别与所述电磁铁安装板1017和所述凸模连接架1011外壁相抵;

87.还包括:

88.第一加热组件和第一智能温度调节系统,所述第一加热组件和第一智能温度调节系统设置在所述立柱2上,所述第一加热组件用于所述凸模102的加热,所述第一智能温度调节系统用于调节所述第一加热组件的加热温度;

89.第二加热组件和第二智能温度调节系统,所述第二加热组件和第二智能温度调节系统设置在所述操作台1上,所述第二加热组件用于给工序件1070加热,所述第二智能温度调节系统用于调节所述第二加热组件的加热温度;

90.两对称布置的工序件辅助分离组件201,所述工序件辅助分离组件201固定连接在所述操作台1上,所述工序件辅助分离组件201包括:

91.电动伸缩件2010,所述电动伸缩件2010固定连接在所述操作台1上;

92.机械手位置调节导杆2011,所述机械手位置调节导杆2011固定连接在所述电动伸缩件2010的工作端;

93.夹装机械手2012,所述夹装机械手2012滑动连接在所述机械手位置调节导杆2011上,所述夹装机械手2012用于对工序件1070边缘进行夹装。

94.其中,第一加热组件和第二加热组件可选择现有技术cn 209753769 u中的循环管和水泵的加热方式或选择电热丝加热或选择红外线辐射加热方式,第一智能温度调节系统和第二智能温度调节系统可选择现有技术cn 209753769 u中的温度控制装置。

95.上述技术方案的工作原理及有益效果为:凸模102安装时,将凸模102螺纹连接在所述凸模安装柱1013上,之后第一电磁铁1018和第二电磁铁1019得电,使得第一电磁铁1018向第二电磁铁1019的方向运动,从而使得插装防脱件1014沿凸模连接架1011滑动,最终插装防脱件1014的插接端与插装孔1016相互配合,至此凸模102安装完毕,之后将工序件1070放置在操作台1上,夹装机械手2012对工序件1070边缘进行夹装;

96.之后第一加热组件对凸模102进行加热至指定温度,第二加热组件对工序件1070进行加热至指定温度,之后升降电机1010启动带动凸模102向下运动对工序件1070进行冲压,冲压完毕之后夹装机械手2012松开工序件1070,之后电动伸缩件2010伸长将工序件1070向上顶起使其与凹模100分离,夹装机械手2012和电动伸缩件2010的设计保证了工序件1070与凸模102和凹模100之间的分离效率,避免了工序件1070粘在凸模102或凹模100上的情况的发生;

97.第一加热组件和第二加热组件的设计增加了冲压系统的产品适应性,即可对凸模102和工序件1070进行相同温度的加热实现等温冲压成型,也可对凸模102和工序件1070进行不同温度的加热实现差温冲压成型,同时第一智能温度调节系统和第二智能温度调节系统的设计对冲压过程中的温度控制增加了工序件的成品率,提高了工序件的产品性能。

98.实施例3

99.在实施例1或2的基础上,如图1所示,还包括:废料收集系统,所述废料收集系统包括:

100.智能机器人一106,所述智能机器人一106固定连接在所述操作台1上,所述智能机器人一106用于识别、夹取并转移操作台1上的废料板;

101.废料收集皮带机1060,所述废料收集皮带机1060固定连接在所述操作台1上,所述废料收集皮带机1060包括第一动力带轮1061和第二动力带轮1062,所述第一动力带轮1061和第二动力带轮1062转动连接在所述操作台1上,所述第一动力带轮1061和第二动力带轮1062之间通过废料传送带1063连接,所述第一动力带轮1061上设有第一驱动件,所述第一驱动件用于驱动所述第一动力带轮1061转动;

102.废料板收集通道1064,所述废料板收集通道1064开设在所述操作台1上,且位于第二动力带轮1062正下方;

103.还包括:工序件上下料系统,所述工序件上下料系统包括:

104.智能机器人二107和工序件收集组件108,所述智能机器人二107固定连接在所述操作台1上,所述智能机器人二107用于将待冲压工序件放置在所述操作台1冲压位置点,并在冲压完成后将工序件1070放置在工序件收集组件108上;

105.所述工序件收集组件108包括:

106.两对称布置的导杆1080,所述导杆1080固定连接在所述操作台1的调节安装腔1093内,所述导杆1080上设有导槽1081;

107.支撑导杆1082,所述支撑导杆1082上固定连接有两对称布置的导块1083,所述导块1083上下滑动连接在所述导槽1081内;

108.工序件放置座1084,所述工序件放置座1084固定连接在所述支撑导杆1082上;

109.调节转轮1085和第一调节带轮1086,所述调节转轮1085和第一调节带轮1086同轴转动连接在所述调节安装腔1093内,所述调节转轮1085上固定连接有导向短杆1087,所述支撑导杆1082上开设有横向导向槽1088,所述导向短杆1087滑动连接在所述横向导向槽1088内;

110.调节齿轮1089和第二调节带轮109,所述调节齿轮1089和第二调节带轮109转动连接在所述调节安装腔1093内,所述第一调节带轮1086与所述第二调节带轮109之间通过调节传送带1090连接;

111.摇杆1091,所述摇杆1091转动连接在所述操作台1上,所述摇杆1091位于所述调节安装腔1093内的一端键连接有调节螺杆1092,所述调节螺杆1092与所述调节齿轮1089相互啮合。

112.上述技术方案的工作原理及工作原理为:在冲压前智能机器人二107将待冲压工序件放置在所述操作台1冲压位置点,冲压完成后智能机器人二107将工序件1070放置在工序件收集组件108上,其中工序件收集组件108可根据实际情况进行高度调节,高度调节时,手动转动摇杆1091,摇杆1091转动带动调节螺杆1092转动,调节螺杆1092转动带动调节齿轮1089转动,调节齿轮1089转动带动第二调节带轮109转动,第二调节带轮109转动带动调节传送带1090传动,调节传送带1090传动带动第一调节带轮1086转动,第一调节带轮1086转动带动调节转轮1085转动,调节转轮1085转动在导向短杆1087的作用下推动支撑导杆1082上下运动,从而实现工序件放置座1084的高度调节;

113.冲压完毕后,智能机器人一106识别、夹取操作台1上的废料板,并将其转移至废料传送带1063上,之后第一驱动件驱动所述第一动力带轮1061转动,第一动力带轮1061转动带动废料传送带1063传动,废料传送带1063传动带动第二动力带轮1062转动,从而使得废料板在废料传送带1063的作用下掉落至废料板收集通道1064,可在废料板收集通道1064设置废料板收集箱或废料板收集袋,将废料板打包;

114.废料传送带1063和智能机器人一106技术与冲压工艺相结合,废料传送带1063和智能机器人一106的设计能够在让废料不切碎的情况下,还能满足自动化收集起来,效率和安全性都兼顾,可以实现大块废料的自动化收集和应用,极大提高生产效率,同时提升材料利用率。

115.实施例4

116.在实施例1或2的基础上,如图4所示,还包括:工序件分离辅助组件3,所述工序件分离辅助组件3设置在所述操作台1上,用于对所述凹模100进行安装,所述工序件分离辅助组件3包括:

117.垂直导向杆件300,所述垂直导向杆件300固定连接在所述操作台1的辅助组件安装腔3000内;

118.滑环3001和安装筒3002,所述滑环3001和安装筒3002滑动连接在所述垂直导向杆件300上,所述滑环3001和所述安装筒3002上设有第二驱动件,所述第二驱动件用于驱动所述滑环3001和安装筒3002沿所述垂直导向杆件300滑动;

119.减震弹性件3003,所述减震弹性件3003套设在所述垂直导向杆件300上,所述减震弹性件3003两端分别与所述安装筒3002和所述垂直导向杆件300轴台相抵;

120.两对称布置的冷却组件3004,所述冷却组件3004包括:

121.交叉连杆,所述交叉连杆包括第一连杆3005和第二连杆3006,所述第一连杆3005和第二连杆3006中部相互铰链连接,所述第一连杆3005一端与所述安装筒3002铰链连接,所述第一连杆3005另一端铰链连接有铰链台3007,所述第二连杆3006一端与所述滑环3001铰链连接,所述第二连杆3006另一端与所述铰链台3007铰链连接;

122.两对称布置的第一连接杆3008,所述第一连接杆3008固定连接在所述铰链台3007上,所述第一连接杆3008远离所述铰链台3007的一端固定连接有第一楔形块3009;

123.挤压活塞301,所述挤压活塞301上下滑动连接在冷却液存储筒3010内,所述挤压

活塞301远离所述冷却液存储筒3010的一端固定连接有第二楔形块3011,所述第二楔形块3011用于与所述第一楔形块3009相互配合,所述冷却液存储筒3010内设有制冷器;

124.伸缩调节喷头3012,所述伸缩调节喷头3012上下滑动连接在所述冷却液存储筒3010上,所述伸缩调节喷头3012上设有第三驱动件,所述第三驱动件用于驱动所述伸缩调节喷头3012沿所述冷却液存储筒3010滑动,所述伸缩调节喷头3012与所述冷却液存储筒3010之间固定连接有挤压弹性件3013;

125.出水口3014,所述出水口3014设置在所述伸缩调节喷头3012上,所述出水口3014与所述冷却液存储筒3010之间通过冷却液出水管道3015连接;

126.凹模稳定组件3016,所述凹模稳定组件3016包括:

127.两对称布置的第三楔形块3017,所述第三楔形块3017固定连接在所述安装筒3002上;

128.两对称布置的u型架体3018,所述u型架体3018左右滑动连接在所述辅助组件安装腔3000内;

129.第四楔形块3019,所述第四楔形块3019固定连接在所述u型架体3018上;

130.稳定夹块302,所述稳定夹块302固定连接在所述u型架体3018远离所述第四楔形块3019的一端,所述凹模100上设有与所述稳定夹块302对应的稳定夹槽3020,所述稳定夹槽3020用于与所述稳定夹块302形状配合,所述u型架体3018上套设有执行弹性件3022,所述执行弹性件3022一端与所述稳定夹块302固定连接,执行弹性件3022另一端与所述操作台1内壁固定连接;

131.电动伸出头3020,所述电动伸出头3020固定连接在所述安装筒3002内,所述操作台1上设有伸出孔3021,所述伸出孔3021用于与所述电动伸出头3020相互配合。

132.上述技术方案的工作原理及有益效果为:当工序件1070加工完毕向上运动与凹模100相互脱离时,第二驱动件驱动所述滑环3001和安装筒3002沿所述垂直导向杆件300相背滑动,滑环3001和安装筒3002运动带动第一连杆3005和第二连杆3006运动,第一连杆3005和第二连杆3006运动带动铰链台3007运动,铰链台3007运动带动第一连接杆3008运动,第一连接杆3008运动带动第一楔形块3009推动第二楔形块3011向上运动,第二楔形块3011向上运动挤压冷却液存储筒3010内的冷却液,使得冷却液经冷却液出水管道3015和出水口3014向工序件1070喷出,加速工序件1070的快速冷却,可通过第三驱动件驱动所述伸缩调节喷头3012沿所述冷却液存储筒3010滑动,从而调节出水口3014的高度到与工序件1070齐平;

133.同时安装筒3002向上运动带动第三楔形块3017向上运动,起初第三楔形块3017与第四楔形块3019相抵,执行弹性件3022处于压缩状态,且稳定夹块302位于稳定夹槽3020外,当第三楔形块3017向上运动时,第三楔形块3017与第四楔形块3019脱离相抵状态,执行弹性件3022恢复原长,执行弹性件3022带动稳定夹块302向稳定夹槽3020的方向运动,并最终与稳定夹槽3020相互配合,由于此时工序件1070与凹模100正处于相互相互脱离状态,由于稳定夹块302与稳定夹槽3020相互配合,避免了工序件1070在向上运动的过程中因粘合而带动凹模100一起向上运动;

134.当凹模100需要拆卸时,电动伸出头3020伸长,穿过伸出孔3021后与凹模100底部相抵,推动凹模100向上运动,从内部协助凹模100的拆卸,常规情况下凹模100的拆卸都是

从外部对凹模100施加外力从而使得凹模100与操作台1分离,这样做极易损伤凹模100,从内部辅助拆卸减小了凹模100在拆卸过程中被损坏的风险。

135.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1