一种激光焊接用合金焊丝及提高镀铝硼钢焊缝强度的方法与流程

1.本发明属于激光焊接加工领域,具体公开了一种激光焊接用合金焊丝及提高镀铝硼钢焊缝强度的方法。

背景技术:

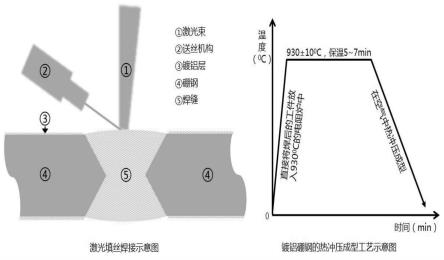

2.随着我国汽车工业的蓬勃发展,汽车的燃油经济性和驾驶安全性越来越受到人们的重视,对于汽车车身而言,在减少钢板厚度的同时,提高钢板强度已经成为汽车轻量化技术的主流设计方向,因此,1.5gpa的超高强度硼钢钢板在汽车的前后防撞梁及a、b、c柱上的使用越来越普遍。

3.激光焊接薄钢板具有众多的优势:热变形小、焊缝成型美观、焊接效率高、无需搭接焊而节约钢板用量,便于轻量化设计。另一方面,在热冲压成型时为了保护硼钢表面不被氧化和脱碳,常使用镀铝(硅)的方式来保护硼钢。该项技术的工艺流程为:硼钢镀铝

‑‑

激光焊接

‑‑

930度电阻炉加热并保温5分钟左右

‑‑

热冲压成型

‑‑

空冷,如图1所示。但是在对成品进行力学性能测试时发现,拉伸断裂的位置在焊缝,并且该区域的平均硬度远低于热影响区和基材。进一步观察该区域时发现:1)该区域有分布不均匀的铝元素(al:0.1wt%~1.5wt%,镀铝厚度在20μm左右的情况下);2)脱碳严重;3)铁素体相较多,如图2和图6所示。并且还发现,脱碳严重区域和铁素体相较多区域的铝元素含量较高,呈现高度重合化,硼钢是不含铝元素的,所以这些铝元素一定是焊接时镀层的铝元素混入到焊缝所致。

4.有人尝试用镀锌板代替镀铝板,但是锌的熔点仅为419.5度,在激光焊和向后的930度加热保温时,镀层大部分都气化掉,对钢板起不到保护作用。也有人提出用镀镍、镀铬、镀铜来代替镀铝但是因成本和焊后偏析等问题而不了了之。

5.随着研究的深入,人们普遍认识到是铝镀层和铝偏析是导致焊缝强度低下的主要矛盾,所以解决的方案主要集中在两个方面:《a》去除或减少铝镀层的厚度;比如,中国发明专利申请号为201911122011.6的专利申请文件公开了具有al-si镀层热成型钢板的双光束拼焊方法。该专利是利用双光束的方法来达到减少铝偏析的目的,具体做法是利用前光束将镀铝层转换为fe-al间金属化合物,然后利用后光束进行拼焊。申请人也曾用该方法进行过类似的试验,主要问题集中在如下两个个方面:(1)如果前光束的有效扫描宽度大于后光束的有效扫描宽度,在随后的热成型处理时基材的部分区域得不到有效保护,很容易氧化和脱碳;如果前光束的有效扫描宽度等于或少于后光束的有效扫描宽度,后光速拼焊后,依旧有偏析,因为偏析位置主要集中在熔合线附近;(2)镀铝钢板是双面镀铝,对正面扫描并拼焊后,还需要对背面进行扫描和拼焊,这等于焊接了两次,这样既没有效率又会加剧咬边、凹坑等焊接缺陷的出现,即使是先对钢板的正面和反面进行扫描,然后再进行一次拼焊,两次钢板装卡带来的效率低下和装夹误差也会引起产品质量的不稳定性。《b》不去除镀铝层,通过设备手段降低焊缝中的铝偏析。比如,中国发明专利申请号为201910949005.1的专利申请文件公开了一种具有al-si镀层热成型钢板的脉冲拼焊方法。该专利通过脉冲激光器产生的波峰功率和波谷功率来熔化熔池,以此来消除铝元素的偏析。由于脉冲激光的

波峰功率能瞬间熔化钢材但波谷功率却不能熔化,这就造就了后续熔融态的金属液体无法补充于前面已经熔化的液态金属,再加上熔化和凝固的太快从而会引起焊缝产生气孔和夹渣等缺陷,并且,铝元素偏析程度与焊接速度有直接关系,究其原因为焊接速度太快时冷却速度也会加快,焊缝的体积会减少,混入到焊缝内的铝元素没有时间和空间来扩散,导致铝元素浓度升高,偏析的加剧。脉冲激光一般不应用于汽车焊接领域,产业化的工厂要求的是产品质量的稳定可靠性,这对激光器的要求就是能量输出必须要有连续的稳定性,激光功率不能出现大幅度的摆动。

6.综上所述,现有技术提供的解决方案主要集中在如何“替铝或控铝”上,这些方法是无法完全代替或去除掉焊缝内的铝元素,更不能防止焊缝强度的下降。因为:第一,“替铝”方案存在工业化应用的问题,第二,镀铝层与基材已经发生化学反应,两者已经融为一体;第二,激光焊接的冷却速度太快,铝元素没有时间进行充分地扩散和固溶,数分钟内的热处理也无法解决;第三,任何方案都不能完全阻挡焊缝内铝元素的存在。

技术实现要素:

7.为了解决上述问题,本发明公开了一种激光焊接用合金焊丝及提高镀铝硼钢焊缝强度的方法。

8.本发明的技术方案如下:

9.一种激光焊接用合金焊丝,含有以下质量分数的成分:

10.c:0.205~0.219wt%、cr:1.26~1.34wt%、ni:5.25~5.60wt%、mn:3.05~3.15wt%、nb:0.10~0.12wt%、si:0.10~0.15wt%、fe为余量。

11.进一步的,上述激光焊接用合金焊丝在汽车行业激光焊接加工领域中的用途。

12.进一步的,上述用途中,所述合金焊丝用于激光焊接时提高镀铝硼钢焊缝强度。

13.进一步的,上述用途中,所述镀铝硼钢的型号为20mntib。

14.进一步的,上述用途中,所述镀铝硼钢的镀铝层厚度为20~25μm。

15.进一步的,一种利用激光焊丝提高镀铝硼钢焊缝强度的方法,使用上述激光焊接合金焊丝,包括以下步骤:

16.1)选用工件厚度为1.0-1.4mm,镀层厚度为20~25μm的20mntib系镀铝硼钢钢板;

17.2)将上述钢板固定在夹具上面,钢板对接装夹;

18.3)选用光斑直径为0.6-0.7mm的yb:yag或光纤激光器,功率3000-3500瓦,焊接速度为1.0-1.7m/min,氩气保护的流速为15-20l/min,激光器的倾斜角度为5度;

19.4)选用直径为0.5-0.6mm的合金焊丝,送丝速度为0.7-1.2m/min,送丝角度为35-40度,光丝距离为0mm;

20.5)规划焊接路径,并实施焊接,焊后将钢板直接放入在930

±

10度的电阻炉内加热,保温时间为5-7分钟,出炉后在空气中热冲压成型。

21.中国发明专利申请号为201380001259.1的专利申请文件公开了拼焊板及其制造方法、以及使用拼焊板的热冲压部件。根据该专利提供的信息可知:1)该专利提供的内容使用了激光填丝焊技术来解决镀铝硼钢在焊接过程中出现的焊缝内铝元素增多的问题;2)该专利提供的合金焊丝的设计思路是通过奥氏体稳定化元素来减少焊缝内的铁素体稳定化元素;3)焊丝中的碳、锰元素含量比基材中的碳、锰含量高。

22.该专利内容提供的填充焊丝成分和本发明提供的合金焊丝成分在元素选择、设计思路及微观组织上有着本质上的区别:首先,碳元素和锰元素是所有钢材和铁基焊材必须存在的固有元素。其次,该发明提供的合金焊丝成分碳成分和锰元素是比基材材料的对应元素分别高出0.1wt%到0.8wt%和1.5wt%~7.0wt%,本发明提供的元素不但有碳、锰元素还有镍、铬、铌、硅元素。该专利提供的成分主要是为了抑制铁素体元素的形成,本发明是添加铬、铌、硅等铁素体形成元素,再加上,本发明提供的碳元素含量也不在该专利的所述范围之内。再次,该发明已经明确说明了“在从800℃到950℃的温度范围内不产生铁素体结构的组分系统;填充焊丝具有更多数量的奥氏体稳定元素”这种设计思路与现有技术中利用激光设备或工艺方法进行“控铝”的方案如同一辙,因为铝是铁素体稳定化元素。这与本发明的设计思路存在着云泥之别,本发明的设计思路是通过固碳和导入适量的铁素体相来提高提焊缝的强韧性。所以本发明提供的合金体系是由奥氏体形成元素+铁素体形成元素+碳化物形成元素三元合金体系构成。这是与该专利最根本的区别特征之一。最后,该发明提供的合金成分是无法解决硼钢焊缝强度下降的问题的,究其原因为:

23.1)如上所述,该发明提供的碳元素和锰元素含量很高,这将压低马氏体相变温度而导致大量残余奥氏体相的存在,奥氏体相的硬度较低,这将直接导致焊缝强度的下降,根据该发明提供的实施例进行cct曲线模拟后得知,焊缝内的硬度只有317hv,残余奥氏体量高达72.6v%,如图.8所示。所以,这种专利就是为了抑制铁素体相而去抑制铁素体相,而不是去解决实际的工程问题,并且这种合金设计思路严重违背材料相变的基本原理,导致焊缝组织的恶化,因为,如果马氏体相变温度太低将直接导致残余奥氏体相在室温环境中与马氏体相互相发生相变反应,这就造成热冲压成型的汽车零部件发生回弹现象,更严重的是,对于工程材料而言不安全因素增加,这是任何一个行业都绝对严格禁止的。

24.2)一般汽车行业所用硼钢的镀铝层厚度在20~30μm之间,申请人在实验中发现,如果镀层厚度不低于27μm,且焊接速度高于3m/min时焊缝内的铝偏析量将出现指数级别的增加,最高可达5.1wt%,即使使用该专利提供的0.8wt%碳+7.0wt%锰的焊丝成分组合且在950度以下热处理时,焊缝依旧还是有大量的铁素体相的生成(约47v%以下),如图9所示,这不但与该专利提供的合金成分的设计初衷相违背,并且大量脆性相的生成还进一步恶化了焊缝微观组织。该专利提供的内容中并没有公开限制性条件,这就意味着该专利文件提供的信息并没有普世性且违反了专利法中关于“所属技术领域的普通技术人员能够“实现”为准”的基本要求。

25.3)在汽车行业内为了防止合金结构钢材料在焊接或热处理过程中开裂,一般选用碳含量在0.45wt%以下的中低碳亚共析钢。该专利公开的碳含量高达0.8wt%,已经属于过共析钢范畴,在实际焊接时易发生开裂现象,汽车车身应用时焊缝的脆性很大,易产生安全事故。这与该发明提供的内容中的“在热处理时不产生铁素体结构的组分系统;和具有更多数量的奥氏体稳定元素”设计思路息息相关。只有固碳的设计思路才能平衡高强度和不开裂之间的矛盾。这也是本专利提供的技术与现有技术之间的最大区别特征之一。

26.综上所述,现有技术提供的解决方案主要集中在如何“替铝或控铝”上,这些方法是无法完全代替或去除掉焊缝内的铝元素,更不能防止焊缝强度的下降。因为:第一,“替铝”方案存在工业化应用的问题,第二,镀铝层与基材已经发生化学反应,两者已经融为一体;第二,激光焊接的冷却速度太快,铝元素没有时间进行充分地扩散和固溶,数分钟内的

热处理也无法解决;第三,任何方案都不能完全阻挡焊缝内铝元素的存在。本发明与现有技术不同的是,把解决问题的焦点集中在合金化上,具体地讲,是把问题集中在如何构建一种合金体系来固溶更多的碳元素上,然后再利用碳元素的高强化效应促使焊缝内产生适量的高硬度强化组织,只有这样才能提高焊缝的强度。

27.本发明具有如下有益效果:

28.1、本发明提供的利用合金焊丝提高激光焊接镀铝硼钢焊缝强度的方法,在不需要去除镀铝层或减少镀铝层厚度的条件下便可消除焊缝强度下降的痛点。顺便也解决了对接焊时因钢板装夹间隙误差而引起的凹坑、咬边等焊接缺陷。从两个方面保证了焊缝强度。与镀锌、镀铬、镀镍和镀铜技术相比有节约成本的有益效果。

29.2、本发明提供的利用合金焊丝提高激光焊接镀铝硼钢焊缝强度的方法,合金焊丝可直接耦合到激光焊接的工序中,不增加焊接工序和不改变生产流程,有效控制了生产成本。并且,焊丝成本便宜,易于加工制作。

附图说明

30.图1为激光填丝焊接和热冲压成型工艺的示意图;

31.图2为利用现有技术,在铝元素偏析量为1.5wt%、无焊丝填充时,根据焊缝的成分制成的二元相图;

32.图3为利用本发明提供的方法,在铝元素偏析量为1.5wt%、焊丝稀释率为0%时,根据焊缝的成分制成的二元相图;

33.图4为利用本发明提供的方法,在铝元素偏析量为1.5wt%、焊丝稀释率为50%时,根据焊缝的成分制成的二元相图;

34.图5为利用本发明提供的方法,在铝元素偏析量为1.5wt%、焊丝稀释率为50%时,根据焊缝的成分制成的cct曲线;

35.图6为利用现有技术,测量的焊接接头横截面的显微硬度分布图以及典型代表值的实物图;

36.图7为利用本发明提供的方法,测量的焊接接头横截面的硬度分布图以及典型代表值的实物图;

37.图8为根据专利申请号为201380001259.1提供的实施例,制成的cct曲线图;

38.图9为根据专利申请号为201380001259.1提供的实施例,制成的二元相图。

具体实施方式

39.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

40.本发明实施例中使用的试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

41.本发明中,激光焊接所用合金焊丝的元素选择以及元素含量选择依据如下表1所示。

42.表1元素及元素含量选用原则

43.44.[0045][0046]

为了提高焊缝强度和最大限度地降低焊缝内的铝偏析量和焊丝的稀释率,限定:镀铝层厚度为20~25μm,焊接速度为1.0~1.7m/min,激光功率为3000~3500瓦。其中,本发明所选的硼钢牌号为常用的20mntib系合金结构钢,测量的化学成分及力学性能如表2所示。此时,根据图2~图5所示的相变模拟计算以及图6~图7实测的金相和力学性能指标确定了焊缝内的焊丝的稀释率、铝偏析量范围、材料属性三者之间的关系,如表3所示。

[0047]

表2化学成分及力学性能表

[0048][0049]

表3焊缝内的焊丝的稀释率、铝偏析量范围、材料属性三者之间的关系

[0050][0051]

实施例1

[0052]

一种利用激光焊丝提高镀铝硼钢焊缝强度的方法,激光焊接所用合金焊丝的组成成分如下:

[0053]

c:0.205wt%;

[0054]

cr:1.26wt%;

[0055]

ni:5.25wt%;

[0056]

mn:3.05wt%;

[0057]

nb:0.10wt%;

[0058]

si:0.10wt%;

[0059]

fe为余量。

[0060]

上述焊丝的制备方法可使用现有成熟方法,包括电炉冶炼-开坯—连铸连扎成盘元之后再拉拔—镀铜—绕线成激光焊接用焊丝,具体参考《焊丝选用指南》;化学工业出版社.2011.5。

[0061]

一种利用激光焊丝提高镀铝硼钢焊缝强度的方法,激光焊接及热处理的方法步骤如下:

[0062]

1)选用工件厚度为1.0mm,镀层厚度为20μm的20mntib系镀铝硼钢钢板;

[0063]

2)将上述钢板固定在夹具上面,钢板对接装夹;

[0064]

3)选用光斑直径为0.6mm的yb:yag或光纤激光器,功率3500瓦,焊接速度为1.0m/min,氩气保护的流速为15l/min,激光器的倾斜角度为5度;

[0065]

4)选用直径为0.5mm的合金焊丝,送丝速度为0.7m/min,送丝角度为35度,光丝距离为0mm;

[0066]

5)规划焊接路径,并实施焊接,焊后将钢板直接放入在930

±

10度的电阻炉内加热,保温时间为5分钟,出炉后在空气中热冲压成型。

[0067]

实施例2

[0068]

一种利用激光焊丝提高镀铝硼钢焊缝强度的方法,激光焊接所用合金焊丝的组成成分如下:

[0069]

c:0.219wt%;

[0070]

cr:1.34wt%;

[0071]

ni:5.60wt%;

[0072]

mn:3.15wt%;

[0073]

nb:0.12wt%;

[0074]

si:0.15wt%;

[0075]

fe为余量。

[0076]

上述焊丝的制备方法可使用现有成熟方法,包括电炉冶炼-开坯—连铸连扎成盘元之后再拉拔—镀铜—绕线成激光焊接用焊丝,具体参考《焊丝选用指南》;化学工业出版社.2011.5。

[0077]

一种利用激光焊丝提高镀铝硼钢焊缝强度的方法,激光焊接及热处理的方法步骤如下:

[0078]

1)选用工件厚度为1.4mm,镀层厚度为25μm的20mntib系镀铝硼钢钢板。

[0079]

2)将上述钢板固定在夹具上面,钢板对接装夹;

[0080]

3)选用光斑直径为0.7mm的yb:yag或光纤激光器,功率3500瓦,焊接速度为1.7m/min,氩气保护的流速为20l/min,激光器的倾斜角度为5度;

[0081]

4)选用直径为0.6mm的合金焊丝,送丝速度为1.2m/min,送丝角度为40度,光丝距离为0mm;

[0082]

5)规划焊接路径,并实施焊接,焊后将钢板直接放入在930

±

10度的电阻炉内加热,保温时间为7分钟,出炉后在空气中热冲压成型。

[0083]

实施例3

[0084]

一种利用激光焊丝提高镀铝硼钢焊缝强度的方法,激光焊接所用合金焊丝的组成成分如下:

[0085]

c:0.212wt%;

[0086]

cr:1.30wt%;

[0087]

ni:5.42wt%;

[0088]

mn:3.10wt%;

[0089]

nb:0.11wt%;

[0090]

si:0.12wt%;

[0091]

fe为余量。

[0092]

上述焊丝的制备方法可使用现有成熟方法,包括电炉冶炼-开坯—连铸连扎成盘元之后再拉拔—镀铜—绕线成激光焊接用焊丝,具体参考《焊丝选用指南》;化学工业出版社.2011.5。

[0093]

一种利用激光焊丝提高镀铝硼钢焊缝强度的方法,激光焊接及热处理的方法步骤

如下:

[0094]

1)选用工件厚度为1.2mm、镀层厚度为22μm的20mntib系镀铝硼钢钢板。

[0095]

2)将上述钢板固定在夹具上面,钢板对接装夹;

[0096]

3)选用光斑直径为0.7mm的yb:yag或光纤激光器,功率3200瓦,焊接速度为1.4m/min,氩气保护的流速为17l/min,激光器的倾斜角度为5度;

[0097]

4)选用直径为0.6mm的合金焊丝,送丝速度为0.9m/min,送丝角度为37度,光丝距离为0mm;

[0098]

5)规划焊接路径,并实施焊接,焊后将钢板直接放入在930

±

10度的电阻炉内加热,保温时间为6分钟,出炉后在空气中热冲压成型。

[0099]

总结:

[0100]

本发明是基于材料合金化设计的原理,通过激光填充焊丝的方法来达到提升焊缝强度的目的,本发明背景技术难点在于,焊缝内分别共存了基材、焊丝和镀铝层三类合金,对于焊丝来说,存在焊后稀释率的问题;对于镀铝层来说,存在铝元素分布不均匀而导致的偏析问题。所以要想利用合金焊丝解决焊缝强度下降的问题,第一步就是就需要在一定的前置条件下,找出稀释率和偏析的范围值是多少。换言之,假如焊丝的稀释率在60%以上,热处理后焊缝内铝元素的最大偏析量在5.1wt%以上,本发明提供的合金焊丝将无法解决本发明所述的技术问题。具体信息请参考表3。

[0101]

申请人在实验的基础上发现:当激光功率为3000~3500瓦,焊接速度为1.0~1.7m/min、铝层厚度为20~25μm、热处理方法按汽车产业中常用的热处理制度(在背景技术中有说明)。在焊缝内,焊丝的稀释率范围为0~50%,其中焊缝中心线附近的稀释率最小,而熔合区和热影响区的稀释率最大。另一方面,热处理后铝偏析量的范围在1.5wt%以内,并且铝偏析的分布规律与焊丝的稀释分布规律较为一致。根据试验测得的数据(表3所示),焊缝强度是不可能下降的。

[0102]

在这里申请人需要进一步解释一下材料学中的稀释和偏析的主要特征区别,稀释是合金体系中每一个元素的含量均按一定的比列整体下降的现象,异种金属焊接时稀释是不可避免的现象。而偏析是合金中某个元素在某个区域含量过多,而其他个元素含量过少,每一个元素不存在比例关系。本发明为了防止焊丝成分的偏析,大量使用了与铁元素的物化性质相近的铬、锰、镍元素,并且,这三类元素还具有有固溶碳和防脱碳的功能,即,所谓的碳元素匀化技术,这在焊缝的硬度分布图中已得到体现,如图7所示。

[0103]

与现有技术不同的是:本发明的核心设计理念是优先构建一种可以固溶更多碳元素的三元合金化体系,然后再利用碳元素的高强化效应促使焊缝中产生适量的高硬度强化组织,以此来提高焊缝的强度。因为焊缝强度下降的本质原因是微观组织相变导致的硬度下降。很多人把铝元素的混入作为焊缝强度下降的本质原因,所以解决方案就集中在如何减少镀铝层厚度或控制铝元素含量上。这种观点显然是有一定的局限性。首先,热影响区上下两端的镀铝层的厚度要比基材上下两端的镀铝层厚度薄很多,如图6和图7所示。这是因为激光焊接时镀铝层是最先被激光的冲击波清除掉了一部分,然后才是利用激光的“key hole”效应来达到搅拌熔池和焊接的目的。这种焊接方法已经达到了现有技术中所谓的减少镀铝层厚度或控制铝元素含量的目的,现有技术完全是多次一举的行为。其次,即使没有镀铝层,焊缝的强度还是低于基材。这是由于热处理时焊缝的脱碳行为和装夹间隙误差造

成的咬边、凹坑等焊接缺陷所致。最后,无论使用任何方法,焊缝内的铝元素或多或少都会存在,所以现有技术是无法从根本上解决焊缝强度下降的问题的,而通过焊丝合金化的方法能有效地抑制低硬度微观组织的生成,从而保证焊缝硬度均匀性和抗拉强度的稳定性,只有这样才能从根本上解决强度下降的问题。

[0104]

以上所述实施例仅表达了本发明的有限几种优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1