一种电芯极柱激光自动焊接设备的制作方法

1.本发明涉及激光焊接技术领域,特别涉及一种电芯极柱激光自动焊接设备。

背景技术:

2.电芯极柱的焊接通常是用于电池模组的组合,将多个电池的电芯极柱和导电片进行焊接,协同发挥电能充能存储的功能,在电芯极柱进行加工时,需要保证在焊接过程中电池不会被激光焊接时产生的火花破坏,防止加工后的电池模组无法使用。

3.现有的电芯极柱在进行焊接时是将工件放置到定位工装上进行焊接,如现有专利cn201822139940.5单体电池间导电片的焊接定位工装中提出通过定位框上的定位面与电池模组的电芯极柱排列表面配合能够对定位框和电池模组沿电芯极柱的延伸方向进行定位,面面配合,方便定位,将导电片对准电池上端,但是这样的定位装置仍然存在以下几个问题:

4.1、圆柱形的电池成组放置时对上端的多个电芯极柱和导电片进行焊接,电芯极柱的中心线和导电片的中心线无法精准对齐,容易使焊缝不均匀造成导电片过流面积小,甚至出现焊接不稳定导致电芯极柱和导电片脱落的状况,造成返修率和废品率升高,增加了生产成本。

5.2、电池在进行制造时电池之间的高度存在一定的偏差,单体电池成组固定时也有装配误差,这两个误差的累积导致多个电芯极柱的上端所组成的平面凹凸不平,从而导致电芯极柱和导电片之间容易发生虚焊,导致电池模组无法工作。

6.3、电芯极柱在进行激光焊接时会飞溅出火花等焊渣,没有防护装置将电池的外侧遮挡,火花容易将电池的绝缘层破坏,同时飞溅的焊渣落在导电片的表面,在焊接时需要将其清理提高被焊表面的洁净度,增加焊接优良率。

技术实现要素:

7.为了解决上述问题,本发明采用以下技术方案,一种电芯极柱激光自动焊接设备,包括一种电芯极柱激光自动焊接设备,包括单体电池、放置板、定位板、定位组件、限位板、防护罩和动力支撑架,所述单体电池的上端中间设置有电芯极柱,单体电池成组卡接在放置板的上表面开设的多个放置槽内,放置板设置在传送带的上表面,传送带的左右两侧均设置有动力支撑架,动力支撑架的上端两个竖板之间设置有两个内外错开的横板,内侧的横板的高度高于外侧的横板的高度,高的横板的中间设置有传动丝杆,低的横板的中间设置有电动导轨,电动导轨靠近放置板的一侧滑动连接有电动移动块,所述放置板的上方设置的定位板位于单体电池的上端,定位板的左右两侧设置的支撑块通过固定方式安装在l形电动移动块的上端,定位板的上表面开设有多个等距离分布的定位孔,定位孔内设置的导电片正对着下方成组的电芯极柱的上端,单体电池和定位板之间设置有用于定位的两个定位组件卡接在成组的单体电池的上端,定位板的下端对角处固定的l形块上靠近定位板的侧面的下端开设有圆槽,圆槽内设置的齿轮啮合连接在定位组件的左右两侧下端,定位

板的上端设置有限位板,限位板的前后两侧设置有滑轨,限位板的上端面中部设置的防护罩的前后两侧设置的导向滚轮滑动连接在滑轨内,防护罩的内腔中设置的多个激光焊头对准下端的限位孔,防护罩的内部固定的吸尘盒的下表面开设有多个吸尘口,防护罩的上端的两侧贯穿的电动杆的两端固定有卡块,卡块滑动连接在竖板的外侧,限位板的左右两侧中间固定的螺纹套螺接在传动丝杆的外侧,限位板的上表面开设的多个限位孔对准定位孔,限位孔的侧壁开设的旋转槽内铰接有按压块,按压块的下端抵在导电片的上端侧边。

8.所述定位组件包括条形定位块和长杆,两个相对的条形定位块的相对面开设的半弧槽罩在单体电池的上端,同一列同开口朝向的两个条形定位块之间通过连接杆固定,多行开口同朝向的条形定位块的外侧端固定有长杆上,长杆靠近半弧槽开口的一侧固定有锯齿杆,长杆和锯齿杆均滑动连接在定位板下表面左右两侧固定的l形块内,齿轮啮合连接在锯齿杆的下端。

9.优选的,所述传送带的两端通过三脚架支撑,传送带的两侧设置有一圈凸起,传送带外侧面等距离设置有多个隔板,放置板卡接在两个隔板和两侧的凸起所围的矩形内。

10.优选的,所述定位孔的尺寸和导电片一致,定位孔的下端开设的限位槽的宽度大于定位孔的宽度,限位槽呈圆角矩形,靠近支撑块的一侧的限位槽的内侧壁内靠近支撑块的一侧开设有滑槽,l形块呈间隔分布在定位板的下表面靠近的动力支撑架的两侧,且l形块的开口均朝向定位板的内侧,齿轮的中间的转轴的外侧设置有用于齿轮转动的马达,圆槽的内径大于齿轮的内径。

11.优选的,所述支撑块的宽度小于两个竖板之间的间距,支撑块上远离定位板的一侧的下表面通过固定方式安装在电动移动块上,支撑块上靠近定位板的一侧的中间开设有圆孔,圆孔内贯穿有传动丝杆且圆孔的内径大于传动丝杆的丝杆外径。

12.优选的,所述条形定位块的长度和限位槽的长度一致,限位槽内滑动连接有两个相对的条形定位块,条形定位块的内侧面开设有多个半弧槽,半弧槽的分布和每组单体电池的分布一致,半弧槽的内腔的半径和单体电池一致,半弧槽的上端的半圆形缺口的内径和电芯极柱一致,两个相对的条形定位块罩在每组单体电池的上端,两个相对的条形定位块上端的圆形缺口卡接在电芯极柱的外侧。

13.优选的,所述连接杆紧贴定位板的下表面,条形定位块和连接杆形成的整体上远离长杆的一端固定有方块,方块滑动连接在滑槽内,方块的宽度小于滑槽的宽度,两个相对的条形定位块的外侧端固定的长杆左右错开,两个同开口朝向的条形定位块之间设置的l形块卡接在长杆的外侧,且l形块的长度小于两个同开口朝向的条形定位块之间的间距,锯齿杆滑动连接在对角的l形块内,锯齿杆的锯齿朝下。

14.优选的,所述单体电池的模组、导电片、定位孔和限位孔的数量一致,螺纹套的下端呈圆筒形且螺纹套的下端卡接在圆孔内,螺纹套的下端的外径小于圆孔的内径,限位孔的内侧面开设有多个旋转槽,旋转槽的数量是每组单体电池的数量的两倍,旋转槽的内腔中固定的转杆上铰接有按压块,按压块呈向外侧凸出的三角形结构,按压块和旋转槽之间固定有按压弹簧。

15.优选的,所述防护罩的宽度小于两个滑轨之间的间距,吸尘口对准下端的限位孔,吸尘口成上窄下宽的喇叭形,吸尘盒远离防护罩的一侧的上方通过门轴铰接有旋转门,旋转门的外侧面的下端设置有把手,吸尘盒的内腔的上端开设有隔层,隔层的内腔的宽度和

旋转门的厚度一致,隔层的内腔的两侧面开设有宽度和门轴外径一致的长条形移动槽。

16.优选的,所述防护罩和吸尘盒的上端的前后两侧贯穿有滑块孔,滑块孔的内腔成圆形,滑块孔的内腔中设置的电动滑块套在电动杆上,卡块靠近竖板的一侧呈带有方形缺口的回形结构,且缺口的宽度和上端的横板的宽度一致,竖板的上端高度高于上端的横板的高度。

17.本发明的有益效果在于:1.本发明所设计的一种电芯极柱激光自动焊接设备采用的是通过上下移动的定位板和定位组件相结合,将导电片的中心线和电芯极柱组的中心线对齐,同时通过限位板将导电片的下表面抵在电芯极柱的上端,提高了电芯极柱和导电片焊接的准确度,减少了导电片和电芯极柱对接不准造成的焊接偏移,导电片和电芯极柱接触不紧造成的虚焊等问题,限位板的上端设置的吸尘装置方便在焊接过程中,将激光飞溅出的火花和焊渣等收集,减少对焊接面的影响,同时防止电池的绝缘层被破坏。

18.2.通过定位板的下端设置有两组可相向移动的定位组件,通过定位组件罩在电池组的外侧,方便导电片和定位组件的每组条形定位块的中心线对齐,从而使得导电片和电芯极柱的中心线对齐,定位组件的开合方便移出焊接好的电池的外侧,同时通过定位组件罩在电池外侧减少绝缘层的破坏。

19.3.通过限位板的限位孔的内侧面设置的按压块按压在导电片的侧端,方便导电片紧贴电芯极柱的上端,避免虚焊等不良焊接状况发生,限位板的上端设置的吸尘装置随着激光焊头一起移动,从而便于及时将焊接产生的焊渣等清除。

附图说明

20.下面结合附图和实施例对本发明进一步说明。

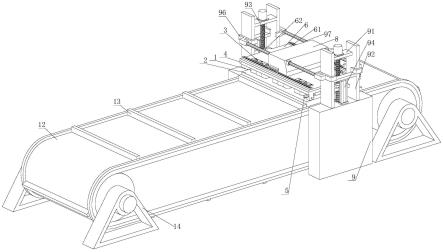

21.图1是本发明的立体结构示意图。

22.图2是本发明的传送带和放置板的立体结构示意图。

23.图3是本发明的放置板、定位板、限位板和防护罩的立体结构示意图。

24.图4是本发明的定位板、限位板移动后的立体结构示意图。

25.图5是本发明的俯视图。

26.图6是本发明图5的a-a向剖视图。

27.图7是本发明图6的b处放大图。

28.图8是本发明的防护罩和动力机构的立体结构示意图。

29.图9是本发明的限位板的立体结构示意图。

30.图10是本发明的图9的c处放大图。

31.图11是本发明的定位板的立体结构示意图。

32.图12是本发明定位板和定位组件的爆炸立体结构示意图。

33.图13是本发明的定位板和定位组件移动后的仰视图。

34.图中:1、单体电池;11、电芯极柱;12、传送带;13、隔板;14、三脚架;2、放置板;21、放置槽;3、导电片;4、定位板;41、定位孔;42、限位槽;43、滑槽;44、支撑块;45、圆孔;46、l形块;47、齿轮;48、圆槽;5、定位组件;51、条形定位块;52、半弧槽;53、连接杆;54、长杆;55、锯齿杆;56、方块;6、限位板;61、滑轨;62、螺纹套;63、限位孔;64、按压块;65、旋转槽;66、转杆;67、按压弹簧;7、激光焊头;8、防护罩;81、滑块孔;82、吸尘盒;83、吸尘口;84、旋转门;

85、门轴;86、隔层;87、导向滚轮;9、动力支撑架;91、横板;92、竖板;93、传动丝杆;94、电动导轨;95、电动移动块;96、卡块;97、电动杆;98、电动滑块。

具体实施方式

35.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

36.参阅图1、图2和图3,一种电芯极柱激光自动焊接设备,包括单体电池1、放置板2、定位板4、定位组件5、限位板6、防护罩8和动力支撑架9,所述单体电池1的上端中间设置有电芯极柱11,单体电池1成组卡接在放置板2的上表面开设的多个放置槽21内,放置板2设置在传送带12的上表面,传送带12的两端通过三脚架14支撑,传送带12的两侧设置有一圈凸起,传送带12外侧面等距离设置有多个隔板13,放置板2卡接在两个隔板13和两侧的凸起所围的矩形内,方便对放置板2进行限位防止倾斜,从而便于电芯极柱11的后续加工,传送带12的左右两侧均设置有动力支撑架9,动力支撑架9的上端两个竖板92之间设置有两个内外错开的横板91,内侧的横板91的高度高于外侧的横板91的高度;高的横板91的中间设置有传动丝杆93,低的横板91的中间设置有电动导轨94,电动导轨94的内侧面滑动连接有电动移动块95,两个错开的传动丝杆93和电动导轨94分别带动限位板6和定位板4进行上下移动。

37.参阅图11和图12,所述放置板2的上方设置的定位板4位于单体电池1的上端,定位板4的左右两侧设置有支撑块44,支撑块44上远离定位板4的一侧的中间的下表面通过铆钉固定在l形电动移动块95上,支撑块44的宽度小于两个竖板92之间的间距,通过电动导轨94带动电动移动块95上下移动,从而方便带动定位板4上下移动,支撑块44上靠近定位板4的一侧的中间开设有圆孔45,圆孔45内贯穿有传动丝杆93且圆孔45的内径大于传动丝杆93的丝杆外径,方便定位板4上下移动不影响传动丝杆93的转动,定位板4的上表面开设有多个等距离分布的定位孔41,定位孔41内设置的导电片3正对着下方成组的电芯极柱11的上端,定位孔41的尺寸和导电片3一致,方便导电片3和电芯极柱11粗略的对齐,定位孔41的下端开设的限位槽42的宽度大于定位孔41的宽度,限位槽42呈圆角矩形,靠近支撑块44的一侧的限位槽42的内侧壁上靠近支撑块44的一侧开设有滑槽43,单体电池1和定位板4之间设置有用于定位的两个定位组件5卡接在成组的单体电池1的上端,定位组件5的上端滑动连接在限位槽42和滑槽43内,定位板4的下端对角处固定的l形块46上靠近定位板4的一侧的下端开设有圆槽48,圆槽48内设置的齿轮47啮合连接在定位组件5的左右两侧下端,l形块46呈间隔分布在定位板4的下表面的靠近动力支撑架9的两侧,且l形块46的开口均朝向定位板4的内侧,方便将定位组件5支撑在定位板4的下端的同时方便定位组件5的移动,齿轮47的中间的转轴的外侧设置有用于齿轮47转动的马达,圆槽48的内径大于齿轮47的内径,当外接马达带动齿轮47转动时方便两个定位组件5前后开合,从而方便闭合的定位组件5罩在单体电池1的外侧进行遮挡防止绝缘层被破坏,同时方便打开的定位组件5从焊接好的导电片3外侧向上移出,便于连续进行下一组单体电池1的焊接工作。

38.参阅图12和图13,所述定位组件5包括条形定位块51和长杆54,条形定位块51的长度和限位槽42的长度一致,限位槽42内滑动连接有两个相对的条形定位块51,方便两个条形定位块51在限位槽42内前后开合,当条形定位块51抵在限位槽42的前后侧面时,两个分

开的条形定位块51将定位孔41完全显现出来,方便定位板4向上移动时,条形定位块51不会破坏导电片3,条形定位块51的内侧面开设有多个半弧槽52,半弧槽52的分布和每组单体电池1的分布一致,半弧槽52的内腔的半径和单体电池1一致,半弧槽52的上端的半圆形缺口的内径和电芯极柱11一致,两个相对的条形定位块51罩在每组单体电池1的上端,两个相对的条形定位块51上端的圆形缺口卡接在电芯极柱11的外侧,方便两个闭合的条形定位块51完全罩在成组的单体电池1的上端,便于将导电片3下端的单体电池1的上半身(单体电池1的下半身位于放置槽21内部)完全遮挡,从而避免单体电池1的绝缘层被破坏,同一列同开口朝向的两个条形定位块51之间通过连接杆53固定,连接杆53紧贴定位板4的下表面,方便同开口朝向的条形定位块51同时移动,同开口朝向的条形定位块51端部固定的连接杆53固定在同一根长杆54上,两个相对的条形定位块51的外侧端固定的长杆54左右错开,长杆54上靠近半弧槽52开口的一侧固定有锯齿杆55,长杆54和锯齿杆55均滑动连接在定位板4下表面左右两侧固定的l形块46内,两个同开口朝向的条形定位块51之间设置的l形块46卡接在长杆54的外侧,且l形块46的长度小于两个同开口朝向的条形定位块51之间的间距,l形块46不影响长杆54移动的同时防止长杆54掉落,条形定位块51和连接杆53形成的整体远离长杆54的一端固定有方块56,方块56滑动连接在滑槽43内,方块56的宽度小于滑槽43的宽度,定位组件5的两端分别通过l形块46和滑槽43进行支撑,从而方便定位组件5始终紧贴定位板4来回移动,锯齿杆55滑动连接在对角的l形块46内,锯齿杆55的锯齿朝下,齿轮47啮合连接在锯齿杆55的下端,当两个对角的齿轮47转动从而带动锯齿杆55移动时,长杆54带动开口朝向相反的两组条形定位块51相向移动,从而实现了两个定位组件5的开合运动。

39.参阅图3,所述定位板4的上端设置有限位板6,限位板6的前后两侧设置有滑轨61,限位板6的上端面中部设置的防护罩8的两侧设置的导向滚轮87滑动连接在滑轨61内,防护罩8的宽度小于两个滑轨61之间的间距,方便防护罩8顺着滑轨61左右移动,参阅图6和图7,防护罩8的内腔中设置的多个激光焊头7对准下端的限位孔63,便于将导电片3和电芯极柱11进行焊接,同时防护罩8防止焊接产生的焊渣飞溅,影响吸尘的效果,防护罩8的内部固定的吸尘盒82的下表面开设有多个吸尘口83,吸尘口83对准下端的限位孔63,吸尘口83成上窄下宽的喇叭形,防止停止运行的吸尘盒82内的焊渣从吸尘口83再次回落至限位板6的表面,吸尘盒82位于激光焊头7的后端,方便在焊接后便将产生的焊渣收集,以免焊渣粘附在导电片3上影响焊接的优良率,吸尘盒82的远离防护罩8的一侧的上方通过门轴85铰接有旋转门84,旋转门84的外侧面的下端设置有把手,吸尘盒82的内腔的上端开设有隔层86,隔层86的内腔的宽度和旋转门84的厚度一致,隔层86的内腔的两侧面开设有宽度和门轴85外径一致的长条形移动槽,当装置进行停运时,向外拉动把手使得旋转门84以门轴85为旋转轴旋转至水平状,向着隔层86的方向推动旋转门84,门轴85顺着长条移动槽移动,方便将旋转门84水平悬空固定,从而方便将吸尘盒82的内腔中的杂质进行彻底清理,通过隔层86开口的下端凸起将旋转门84的内侧面的残余杂质刮除,参阅图8,防护罩8和吸尘盒82的上端的两侧贯穿有滑块孔81,滑块孔81的内腔成圆形,滑块孔81的内腔中设置的电动滑块98套在电动杆97上,方便通过电动杆97控制电动滑块98左右移动,从而带动防护罩8内的激光焊头7移动,方便将多个导电片3全部进行焊接,电动杆97的两端固定有卡块96,卡块96滑动连接在竖板92的外侧,卡块96靠近竖板92的一侧呈带有方形缺口的回形结构,且缺口的宽度和上端的横板91的宽度一致,卡块96卡接在两个横板91之间,当限位板6上下移动时,限位板6

带动防护罩8和卡块96一起上下移动,竖板92的上端高度高于上端的横板91的高度,方便限位板6向上移动时卡块96始终滑动连接在竖板92上。

40.参阅图9和图10,限位板6的左右两侧中间固定的螺纹套62螺接在传动丝杆93的外侧,方便通过传动丝杆93上端外接的电机带动传动丝杆93转动,从而带动螺纹套62中间的限位板6上下移动,螺纹套62的下端呈圆筒形且螺纹套62的下端卡接在圆孔45内,螺纹套62的下端的外径小于圆孔45的内径,便于限位板6和定位板4重合,从而方便限位板6的上表面开设的多个限位孔63对准定位孔41,单体电池1的模组、导电片3、定位孔41和限位孔63的数量一致且一一对应,限位孔63的内侧面开设有多个旋转槽65,旋转槽65的数量是每组单体电池1的数量的两倍,旋转槽65的内腔中固定的转杆66上铰接有按压块64,方便按压块64以转杆66为旋转轴旋转,按压块64呈向外侧凸出的三角形结构,按压块64和旋转槽65之间固定有按压弹簧67,通过按压弹簧67的弹力,方便按压块64按压在导电片3的两侧,便于将导电片3固定在电芯极柱11的上端,同时不影响导电片3的焊接。

41.工作时,放置板2放置在传送带12的表面,方便连续焊接,同时通过隔板13方便对放置板2的间隔和方位进行限制,便于放置板2对准上端的定位板4,通过电动导轨94带动电动移动块95上下移动,从而方便带动定位板4在放置板2的正上端上下移动,同时驱动两个对角分布的齿轮47外侧的马达,从而带动两个相对的定位组件5相向移动,定位板4下端设置的l形块46和滑槽43方便支撑在长杆54和方块56的外侧,两个相对的条形定位块51罩在放置槽21内放置的每组单体电池1的外侧,便于将定位板4的定位孔41对准单体电池1的电芯极柱11,将导电片3放置于定位孔41内,条形定位块51的中间的缺口使得电芯极柱11和导电片3接触,从而方便导电片3和电芯极柱11的中心线重合,通过传动丝杆93带动限位板6移动,限位板6的限位孔63和定位孔41一一对应,限位孔63内侧壁开设有旋转槽65内铰接有按压块64,通过按压块64后端的按压弹簧67的弹力,使得按压块64的外侧凸起紧紧抵在导电片3的两侧,减少单体电池1自身的高度差和装配时产生的误差,保证电芯极柱11和导电片3紧密接触,限位板6向下移动的同时带动防护罩8内侧的激光焊头7一起向下移动,使得防护罩8后端设置的吸尘盒82始终位于限位孔63的上端,在激光焊头7将导电片3和电芯极柱11进行焊接后,吸尘盒82下端的吸尘口83便对准限位孔63进行工作,从而避免焊渣粘附在导电片3的表面,完成工作后,向外侧转动旋转门84至水平状后推动旋转门84,方便旋转门84卡接在吸尘盒82内开设的隔层86内,便于将吸尘盒82内的焊渣处理干净,便于多次进行工作,同时防护罩8侧端的滑块孔81内设置的电动滑块98通过电动杆97方便带动防护罩8左右移动,从而方便将多个导电片3依次进行焊接,电动杆97的两端固定的卡块96顺着动力支撑架9上端的竖板92上下移动,方便防护罩8和限位板6一起上下移动。

42.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1