一种高延性冷轧带肋钢筋的多道次低温轧制方法与流程

1.本发明属于冷轧带肋钢筋的加工技术领域,具体的说就是一种高延性冷轧带肋钢筋的多道次低温轧制方法。

背景技术:

2.高延性冷轧带肋钢筋是指具有较高伸长率的一种冷轧带肋钢筋。但目前大多厂家生产高延性冷轧带肋钢筋的工艺,较为繁琐,且操作复杂,生产周期长,生产出来的冷轧带肋钢筋,金相组织粗大,不均匀,金相组织中含马氏体、奥氏体、铁素体和珠光体,这使得钢筋的延伸率仍然较低,加工后的钢筋性能有时无法满足工程上的需要。

技术实现要素:

3.本发明的目的是提供一种高延性冷轧带肋钢筋的多道次低温轧制方法,将普通碳素钢盘条经过加工处理后,使得钢筋的内部组织和晶粒度发生变化,从而使钢筋的强度和延伸率都得到有效提高。

4.为解决上述技术问题,本发明所采用的技术方案是一种高延性冷轧带肋钢筋的多道次低温轧制方法,其包括如下步骤:

5.步骤一:利用左右两个放线架对热轧盘条钢筋进行辅助放线,以保证安全生产和提高生产效率。

6.步骤二:利用除磷机将步骤一中的热轧盘条钢筋拉直,并使表面氧化皮脱落。

7.步骤三:利用多道次减径轧机对步骤二中拉直的热轧盘条进行轧制减径,将直径为8mm的热轧母材轧制成高4.2mm,宽10.2mm的椭圆状条形尺寸。

8.步骤四:利用中频加热炉将步骤三中的椭圆状条形钢筋进行回火处理,回火温度为530℃~570℃。

9.步骤五:利用成型轧机对步骤四中已经加热的椭圆状钢筋进行继续减径,在减径的同时进行刻痕,轧制成符合设定要求的冷轧带肋钢筋。

10.步骤六:利用飞剪机将步骤五中未达到设定温度要求的冷轧带肋钢筋进行剪断,当出炉温度到达设定值时,飞剪停车,钢筋进入下一步骤。

11.步骤七:利用夹送辊将步骤六中经过特定回火温度的冷轧带肋钢筋送入吐丝机。

12.步骤八:利用吐丝机将步骤七中送来的冷轧带肋钢筋吐出,于风冷辊道上形成盘螺输送至集卷筒。

13.步骤九:利用集卷机将步骤八中集卷筒内的盘螺钢筋运出打捆、称重、检验、入库。

14.优选的,两个放线架竖直放置,在上料时,竖直放置的放线架经翻转装置翻转至水平,上料完成后再由翻转装置将放线架翻至竖直。

15.优选的,所述的减径轧机由三台轧机组成,依次将来料轧制成椭圆、圆、椭圆状的轧件。

16.所述中频加热炉由三台功率为7000kw的加热炉共同组成,对轧件进行回火处理

时,回火温度在530~570℃,不同规格的回火温度不同。

17.所述减径轧机和成形轧机成45

°

角交替放置,各轧机之间装有一台活套装置,通过电控装置控制活套的起伏,实现生产线无张力或微张力轧制。

18.所述飞剪机所用电机为交流电机,飞剪机下方装有废钢槽,便于收集不合格的钢筋。

19.所述风冷辊道上装有保温罩,可以实现对轧后钢筋的控制冷却,保证钢筋的性能稳定。

20.本发明与现有技术相比的有益效果是:

21.将普通碳素钢盘条经过放线、除鳞、两次减径、热处理、成型、吐丝、冷却和集卷,使钢筋内部组织和晶粒度发生变化,从而使钢筋的强度和延伸率得到提高;

22.再轧制减径过程中,钢筋有热轧圆形母材变为斜向45

°

的椭圆形扁平钢筋,这种方法增大了变形率,材料的内外变形也更加均匀,加工硬化现象更加明显,可以获得更高强度的冷轧钢筋;

23.另外减径后获得的扁平钢筋送入中频加热炉后,有利于钢筋温度的提升,可以使钢筋内部温度快速达到规定温度,是钢筋内外加热更加均匀;在对钢筋进行回火后迅速进行减径压肋,不仅可以减少成型轧机的轧制负荷,而且轧制过程中钢筋的温度会有所上升,补足了钢筋出炉后下降的温度,延长了回火时间,不仅提高了延伸率而且降低了成本,节能环保。

附图说明

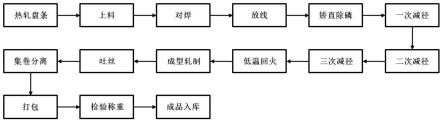

24.图1为本发明的生产工艺流程图;

25.图2为本发明的生产设备流程图。

具体实施方式

26.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

27.实例1:

28.(1)在进行高延性冷轧带肋钢筋加工时,利用对焊机将两个放线架上的钢卷头尾进行焊接,保证放线的持续进行,提高生产效率。

29.(2)利用除磷机对热轧母材进行矫直除磷,去除钢筋表面的氧化铁皮。在除磷机的下方设置一个收集管道,将脱落的氧化铁皮进行收集出售,节约生产成本。

30.(3)利用除磷机矫直除磷后,直径8mm的热轧钢筋母材通过一号减径轧机的轧制减径获得高5.2mm,宽10.2mm的椭圆条形,继续经二号减径轧机进行轧制减径后获得高8.6mm,宽5.8mm的近似方形,最后经过三号减径轧机轧制减径生成高4.2mm,宽10.2mm的椭圆形,这样尽可能的增大钢筋的变形量,同时也使得钢筋内部的变形也更加均匀,提高高延性冷轧钢筋的强度。

31.(4)利用中频加热炉对3道次轧制减径后的条形钢筋进行低温回火热处理,回火温度为530℃,以降低冷轧带肋钢筋的强度,增大延伸率。由于所述的条形钢筋呈椭圆状,且以45

°

水平夹角斜向进入加热炉中使得钢筋的加热速率快,钢筋内外加热的也更加均匀,有利

于提高生产速度,提高生产效率。

32.(5)利用成型轧机对低温回火后的条形钢筋进行成型轧制,在对钢筋进行减径的同时进行压肋,以获得符合国家标准的产品尺寸。由于此时的条形钢筋仍然具有较高的温度,大大降低了轧机的轧制负荷,同时也提高了高延性冷轧带肋钢筋的强度和延伸率。

33.(6)通过测温仪测量成型轧制后的冷轧带肋钢筋的温度,利用飞剪机将未达到设定温度要求的冷轧带肋钢筋切除,直到成型后的冷轧带肋钢筋的温度合格。

34.(7)利用夹送辊将轧制完成的钢筋送进吐丝机吐丝,由于飞剪机已将头部回火温度不足的冷钢切除,通过夹送辊输送的钢筋温度高,强度小,大大减少了吐丝机卡丝、断丝的现象。钢筋经吐丝机吐出后落入风冷辊道形成盘螺。形成盘螺的钢筋在风冷辊道上降温的同时向前输送到卷机集,经集卷机集卷分离后,通过pf运输线对钢筋进行打包、称重和检验,最后经卸卷机卸卷入库。

35.在整个生产线中有三架活套装置,分别位于各个轧机之间,通过改变活套存储量可以实现整条生产线上无张力或微张力轧制即在轧制过程中,机架间轧件不存在拉钢关系。防止机架间产生的张力使轧件断面拉缩,影响轧件尺寸的精度;同时也可以防止堆钢而造成机架间的堆钢事故。

36.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

技术特征:

1.一种高延性冷轧带肋钢筋的多道次低温轧制方法,所述方法包括如下设备:对焊机、放线架、除磷机、轧机、活套、中频加热炉、测温仪、飞剪机、卷钢机、夹送辊、吐丝机、风冷辊道、集卷站、pf线、打包机、称重机和卸卷站。该方法采用的步骤如下:步骤一:通过两个放线架对热轧盘条钢筋进行辅助放线,并利用对焊机将一个放线架上的钢卷的尾部与另一个放线架上的钢卷的头部焊接到一起。步骤二:将步骤一中的热轧盘条钢筋引入除磷机拉直,使钢筋表面氧化皮脱落。步骤三:将步骤二中拉直的热轧盘条送入三台减径轧机中进行轧制减径。步骤四:将步骤三中的椭圆状条形钢筋送入中频加热炉进行回火处理。步骤五:将步骤四中已经加热的椭圆状钢筋送入成形轧机继续减径,在减径的同时进行刻痕,轧制成符合设定要求的冷轧带肋钢筋。步骤六:将步骤五中未达到设定温度要求的冷轧带肋钢筋送入飞剪机进行剪断,当出炉温度到达设定值时,飞剪停车,钢筋进入下一步骤。步骤七:将步骤六中经过特定回火温度的冷轧带肋钢筋通过夹送辊送入吐丝机进行吐丝。步骤八:将步骤七中吐出的冷轧带肋钢筋置于风冷辊道上进行风冷。步骤九:将步骤八中风冷后的钢筋送入集卷筒内进行集卷分卷,最后进行打捆、称重、检验、入库。2.根据权利要求1所述的一种高延性冷轧带肋钢筋的多道次低温轧制方法,其特征在于:在上料时,竖直放置的放线架经翻转装置翻转至水平,上料完成后再由翻转装置将放线架翻至竖直。3.根据权利要求1所述的一种高延性冷轧带肋钢筋的多道次低温轧制方法,其特征在于:三台减径轧机分别为一号减径轧机、二号减径轧机以及三号减径轧机,三台减径轧机依次将来料轧制成椭圆、圆、椭圆状的轧件。4.根据权利要求1所述的一种高延性冷轧带肋钢筋的多道次低温轧制方法,其特征在于:所述中频加热炉由三台功率为7000kw的加热炉共同组成,对轧件进行回火处理时,回火温度在530~570℃,不同规格的回火温度不同。5.根据权利要求1、3所述的一种高延性冷轧带肋钢筋的多道次低温轧制方法,其特征在于:各架轧机成45

°

角交替放置,各轧机之间装有一台活套装置,通过电控装置控制活套的起伏,实现生产线无张力或微张力轧制。6.根据权利要求1所述的一种高延性冷轧带肋钢筋的多道次低温轧制方法,其特征在于:所述飞剪机所用电机为交流电机,飞剪机下方装有废钢槽,便于收集不合格的钢筋。7.根据权利要求1所述的一种高延性冷轧带肋钢筋的多道次低温轧制方法,其特征在于:所述风冷辊道上装有保温罩。

技术总结

本发明公开了一种高延性冷轧带肋钢筋的多道次低温轧制方法,涉及冷轧带肋钢筋的加工技术领域,原料经过上料、对焊、矫直除鳞、减径、热处理、成型、冷却等步骤,对普通碳素钢盘条进行三道次减径的同时,控制每道次减径比率,并在轧制减径后进行适度的热处理,最会对其进行低温成型轧制,使得钢筋内部组织和晶粒度发生变化,从而使钢筋的强度和延伸率得到提高,经检验,其各项力学性能指标均超过了标准要求。这样的轧制方法降低了带肋钢筋的加工成本,不仅性能好,而且节能环保。而且节能环保。而且节能环保。

技术研发人员:于帅 黄贞益 范鼎东 张宁飞 陈家齐

受保护的技术使用者:马鞍山延隆新材料科技有限公司

技术研发日:2022.09.15

技术公布日:2022/12/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1