一种用于螺母生产的自动化多工位铆压机的制作方法

1.本发明涉及螺母铆压加工技术领域,尤其涉及一种用于螺母生产的自动化多工位铆压机。

背景技术:

2.螺母就是螺帽,与螺栓或螺杆拧在一起用来起紧固作用的零件,所有生产制造机械必须用的一种元件根据材质的不同,分为碳钢、不锈钢、有色金属(如铜)等几大类型,铆压螺母属于螺母中的一种,压铆螺母又叫铆螺母,自扣紧螺母,是应用于薄板或钣金上的一种螺母,外形呈圆形,一端带有压花齿及导向槽。其原理是通过压花齿压入钣金的预置孔位,一般而言预置孔的孔径略小于压铆螺母的压花齿,通过压力使压铆螺母的花齿挤入板内使预置孔的周边产生塑性变形,变形物被挤入导向槽,从而产生锁紧的效果,压铆螺母从材质上分为快削钢压铆螺母s型,不锈钢压铆螺母cls型,不锈铁压铆螺母sp型及铜、铝压铆螺母cla型,分别应于不同的使用环环境。规格从通常是从m2至m12。压铆螺母没有统一的国家标准,常用于机箱机柜、钣金业。

3.在铆压螺母加工过程中需要与一些预装工件进行铆接固定,随着自动化的发展,如今达到采用流水线的形式进行铆压,但是传统的冲压设备,需要进行人工上料,而且不能很好的保证冲压螺母与工件的安装孔对齐,需要人工去调整,所以现提出一种用于螺母生产的自动化多工位铆压机。

技术实现要素:

4.基于背景技术存在传统的冲压设备,需要进行人工上料,而且不能很好的保证冲压螺母与工件的安装孔对齐,需要人工去调整的技术问题,本发明提出了一种用于螺母生产的自动化多工位铆压机。

5.本发明提出的一种用于螺母生产的自动化多工位铆压机,包括机座,所述机座顶部设置有铆压机构,所述机座上设置有转盘组件,所述机座顶部靠近转盘组件位置处设置有进料组件,且机座顶部与进料组件相对一侧设置有出料组件;所述转盘组件包括转盘,所述机座内侧顶部固定有减速电机,且减速电机输出轴穿过机座顶部与转盘底部中间位置处固定连接,所述转盘上设置有等距离呈环形分布的载料组件;所述载料组件包括支撑座,且支撑座顶部一端固定有竖直设置的竖管,所述竖管外壁顶部转动设置有旋转套,所述旋转套顶部设置有衬块,所述衬块上设置有贯穿旋转套外壁的u型豁口,所述旋转套上滑动设置有载料组件,所述载料组件包括套设在旋转套顶部的活动套,所述活动套外周面设置有呈对称分布的两个侧板,两个所述侧板外周面靠近两个侧板一侧设置有矩形孔,两个所述侧板之间靠近矩形孔位置处设置有倾斜设置的导料板,且导料板上设置有条状豁口,两个所述侧板之间靠近导料板之间位置处均转动设置有从动辊,两个所述侧板之间下部转动设置有主动辊,且两个从动辊和主动辊上套设有同一

个皮带,所述皮带上部与导料板平行设置,所述支撑座上设置有用于实现主动辊旋转的联动组件,所述竖管内插设有定心杆,且竖管上对称设置有实现定心杆升降的传动组件;所述旋转套下部设置有限位凸环,且旋转套外周面靠近限位凸环和活动套之间位置处套设有第一弹簧,所述旋转套外周设置有凸轮槽,所述活动套内侧设置有滑销,且滑销与凸轮槽内壁滑动配合,当活动套下移到一定的距离,滑销可以与凸轮槽产生作用,从而带动旋转套旋转,旋转过程中衬块上的u型豁口会与矩形孔错位,避免其他的螺母滑入到u型豁口中;所述旋转套下部设置有触发板,所述触发板上设置有圆孔,所述竖管穿过圆孔,所述触发板水平设置,且触发板两侧分别与两个侧板固定,两个所述侧板顶部靠近导料板上端部位置处设置有进料斗;所述支撑座顶部固定有竖直设置的下拉气缸,且下拉气缸伸缩端固定有挡块,下移过程,挡块可以拉动触发板一起运动,当活动套在拉动过程中下移至与衬块上表面齐平时方便吹气嘴将物料吹出,方便进行出料,同时下拉气缸拉动过程中可以带动齿条与主动辊产生配合,从而将皮带上的螺母推入到衬块的u型豁口中。

6.作为本技术方案的进一步优化,本发明一种用于螺母生产的自动化多工位铆压机,所述联动组件包括竖直设置在支撑座顶部的齿条,所述主动辊一端设置有等距离呈环形分布的外齿牙,且外齿牙与齿条啮合。

7.本优选方案中,在下压过程中主动辊和齿条的相对位置发生改变,结合和设置的外齿牙,可以实现下压过程中驱动主动辊,结构巧妙,无需单独驱动,联动作用,故障率低。

8.作为本技术方案的进一步优化,本发明一种用于螺母生产的自动化多工位铆压机,所述传动组件包括第一铰接臂,所述竖管上设置有与第一铰接臂相适配的矩形孔,且第一铰接臂顶部与矩形孔内壁顶部铰接,所述第一铰接臂上设置有安装槽,且第一铰接臂上设置有连通安装槽的条形孔,所述条形孔内插设有滑销,所述滑销上设置有第二铰接臂,所述第二铰接臂设在安装槽内,所述第二铰接臂下端与矩形孔内壁下部铰接,所述定心杆侧壁套设有凸台部,且凸台部下部为锥面结构,且第一铰接臂侧壁上部靠近定心杆一侧设置有梯形结构的抵接块,所述竖管顶部设置有供定心杆穿过的圆孔。

9.作为本技术方案的进一步优化,本发明一种用于螺母生产的自动化多工位铆压机,所述铆压机构包括固定在机座顶部的门型支架,所述门型支架顶部中间位置处固定有液压油缸,且液压油缸输出轴穿过门型支架顶部内壁固定有压板,且压板底部中间位置处设置有铆压柱,所述门型支架底部靠近机座上表面位置处固定有托板,所述托板顶部嵌设有与磁块相对应的霍尔传感器。

10.作为本技术方案的进一步优化,本发明一种用于螺母生产的自动化多工位铆压机,所述出料组件包括槽板,且槽板两侧均设置有侧撑板,且侧撑板与机座顶部固定连接,两个所述侧撑板之间固定有l型支架,且l型支架靠近转盘组件一侧固定有第一接近开关。

11.作为本技术方案的进一步优化,本发明一种用于螺母生产的自动化多工位铆压机,所述进料组件包括进料支架,且进料支架为l型结构,所述进料支架侧壁固定有第二接近传感器,所述进料支架顶部设置有与活动套相对应的第一导料管,所述进料支架上设置有与进料斗相对应的第二导料管。

12.作为本技术方案的进一步优化,本发明一种用于螺母生产的自动化多工位铆压

机,所述转盘下部靠近载料组件位置处嵌设有磁块。

13.作为本技术方案的进一步优化,本发明一种用于螺母生产的自动化多工位铆压机,所述定心杆外周面靠近凸台部顶部位置处套设有第二弹簧。

14.作为本技术方案的进一步优化,本发明一种用于螺母生产的自动化多工位铆压机,所述活动套侧壁靠近矩形孔上部位置处固定有吹气嘴,所述转盘组件顶部中间位置处设置有旋转接气头,所述旋转接气头连接有导气软管,所述导气软管远离旋转接气头一端与吹气嘴连接。

15.本优选方案中,设置的旋转接气头可以保障在旋转的过程中进行气体的供给,保障气体可以由导气软管供给吹气嘴。

16.作为本技术方案的进一步优化,本发明一种用于螺母生产的自动化多工位铆压机,所述铆压机构外侧设置有控制面板,所述控制面板连接有plc控制器,所述plc控制器与霍尔传感器、第一接近开关、第二接近传感器、减速电机、下拉气缸和液压油缸连接。

17.综上可知,本发明中的有益效果为:1、本发明提供了一种用于螺母生产的自动化多工位铆压机,通过设置的定心杆,结合设置的联动组件,可以在铆压过程中进行螺母和工件的对齐,有助于提高铆压的成功率,提升铆压质量,同时配合设置的皮带,配合从动辊和主动辊,可以进行定量供料,配合齿条,联动效果好,供料可靠,同时配合设置的旋转套,可以在活动套下压到一定位置时带动旋转套旋转,实现u型豁口与矩形孔错开,有效的保证铆压过程螺母移动的目的,可以阻断进料,避免过多进料。

18.2、本发明提供了一种用于螺母生产的自动化多工位铆压机,通过设置的吹气嘴,配合设置的出料组件,可以将完成铆压的工件,从而载料组件中吹出,方便进行连续工作,结合设置的进料组件,可以进行自动供料,自动化程度高,提高工作效率。

附图说明

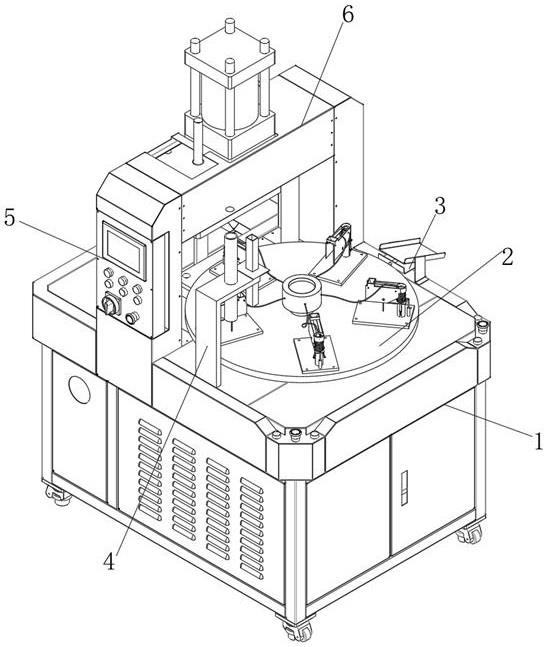

19.图1为整体的结构示意图;图2为转盘组件的结构示意图;图3为载料组件的爆炸结构示意图;图4为载料仓组件的结构示意图;图5为定心组件的结构示意图;图6为铆压机构的结构示意图;图7为出料组件的结构示意图;图8为进料组件的结构示意图图9为载料组件的结构示意图。

20.图中:1、机座;2、转盘组件;201、转盘;202、减速电机;203、载料组件;2031、支撑座;2032、第一铰接臂;2033、竖管;2034、第一弹簧;2035、凸轮槽;2036、旋转套;2037、触发板;2038、圆孔;2039、活动套;20310、吹气嘴;20311、侧板;20312、导料板;20313、进料斗;20314、从动辊;20315、皮带;20316、主动辊;20317、齿条;20318、矩形孔;20319、滑销;20320、条形孔;20321、第二铰接臂;20322、定心杆;20323、凸台部;20324、第二弹簧;20325、衬块;20326、抵接块;204、旋转接气头;2041、导气软管;3、出料组件;301、槽板;302、侧撑

板;303、l型支架;304、第一接近开关;4、进料组件;401、进料支架;402、第一导料管;403、第二导料管;404、第二接近传感器;5、控制面板;6、铆压机构;601、液压油缸;602、压板;603、托板;604、门型支架;605、霍尔传感器;7、下拉气缸;8、挡块。

具体实施方式

21.下面将结合本发明实施例中的附图1-图9,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.参照图1-9,一种用于螺母生产的自动化多工位铆压机,包括机座1,所述机座1顶部设置有铆压机构6,所述机座1上设置有转盘组件2,所述机座1顶部靠近转盘组件2位置处设置有进料组件4,且机座1顶部与进料组件4相对一侧设置有出料组件3。

23.参照附图1、图2,所述转盘组件2包括转盘201,所述机座1内侧顶部固定有减速电机202,且减速电机202输出轴穿过机座1顶部与转盘201底部中间位置处固定连接,所述转盘201上设置有等距离呈环形分布的载料组件203,所述转盘201下部靠近载料组件203位置处嵌设有磁块。

24.参照附图2、图3和图4,所述载料组件203包括支撑座2031,且支撑座2031顶部一端固定有竖直设置的竖管2033,所述竖管2033外壁顶部转动设置有旋转套2036,所述旋转套2036顶部设置有衬块20325,所述衬块20325上设置有贯穿旋转套2036外壁的u型豁口,所述旋转套2036上滑动设置有载料组件,所述载料组件包括套设在旋转套2036顶部的活动套2039,所述活动套2039外周面设置有呈对称分布的两个侧板20311,两个所述侧板20311外周面靠近两个侧板20311一侧设置有矩形孔20318,两个所述侧板20311之间靠近矩形孔20318位置处设置有倾斜设置的导料板20312,且导料板20312上设置有条状豁口,两个所述侧板20311之间靠近导料板20312之间位置处均转动设置有从动辊20314,两个所述侧板20311之间下部转动设置有主动辊20316,且两个从动辊20314和主动辊20316上套设有同一个皮带20315,所述皮带20315上部与导料板20312平行设置,所述支撑座2031上设置有用于实现主动辊20316旋转的联动组件。

25.参照附图3和图4,所述联动组件包括竖直设置在支撑座2031顶部的齿条20317,所述主动辊20316一端设置有等距离呈环形分布的外齿牙,且外齿牙与齿条20317啮合,在下压过程中主动辊20316和齿条20317的相对位置发生改变,结合和设置的外齿牙,可以实现下压过程中驱动主动辊20316,结构巧妙,无需单独驱动,联动作用,故障率低,所述竖管2033内插设有定心杆20322,且竖管2033上对称设置有实现定心杆20322升降的传动组件。

26.参照附图3-图5,所述传动组件包括第一铰接臂2032,所述竖管2033上设置有与第一铰接臂2032相适配的矩形孔,且第一铰接臂2032顶部与矩形孔内壁顶部铰接,所述第一铰接臂2032上设置有安装槽,且第一铰接臂2032上设置有连通安装槽的条形孔20320,所述条形孔20320内插设有滑销20319,所述滑销20319上设置有第二铰接臂20321,所述第二铰接臂20321设在安装槽内,所述第二铰接臂20321下端与矩形孔内壁下部铰接,所述定心杆20322侧壁套设有凸台部20323,且凸台部20323下部为锥面结构,且第一铰接臂2032侧壁上部靠近定心杆20322一侧设置有梯形结构的抵接块20326,所述竖管2033顶部设置有供定心

杆20322穿过的圆孔,且定心杆20322外周面靠近凸台部20323顶部位置处套设有第二弹簧20324,所述旋转套2036下部设置有限位凸环,且旋转套2036外周面靠近限位凸环和活动套2039之间位置处套设有第一弹簧2034,所述旋转套2036外周设置有凸轮槽2035,所述活动套2039内侧设置有滑销,且滑销与凸轮槽2035内壁滑动配合,当活动套2039下移到一定的距离,滑销可以与凸轮槽2035产生作用,从而带动旋转套2036旋转,旋转过程中衬块20325上的u型豁口会与矩形孔20318错位,避免其他的螺母滑入到u型豁口中,所述旋转套2036下部设置有触发板2037,所述触发板2037上设置有圆孔2038,所述竖管2033穿过圆孔2038,所述触发板2037水平设置,且触发板2037两侧分别与两个侧板20311固定,两个所述侧板20311顶部靠近导料板20312上端部位置处设置有进料斗20313,所述活动套2039侧壁靠近矩形孔20318上部位置处固定有吹气嘴20310,所述转盘组件2顶部中间位置处设置有旋转接气头204,所述旋转接气头204连接有导气软管2041,所述导气软管2041远离旋转接气头204一端与吹气嘴20310连接,设置的旋转接气头204可以保障在旋转的过程中进行气体的供给,保障气体可以由导气软管2041供给吹气嘴20310。

27.参照附图6,所述铆压机构6包括固定在机座1顶部的门型支架604,所述门型支架604顶部中间位置处固定有液压油缸601,且液压油缸601输出轴穿过门型支架604顶部内壁固定有压板602,且压板602底部中间位置处设置有铆压柱,所述门型支架604底部靠近机座1上表面位置处固定有托板603,所述托板603顶部嵌设有与磁块相对应的霍尔传感器605。

28.参照附图7,所述出料组件3包括槽板301,且槽板301两侧均设置有侧撑板302,且侧撑板302与机座1顶部固定连接,两个所述侧撑板302之间固定有l型支架303,且l型支架303靠近转盘组件2一侧固定有第一接近开关304。

29.参照附图3-图5,所述支撑座2031顶部固定有竖直设置的下拉气缸7,且下拉气缸7伸缩端固定有挡块8,下移过程,挡块8可以拉动触发板2037一起运动,当活动套2039在拉动过程中下移至与衬块20325上表面齐平时,方便吹气嘴20310将物料吹出,方便进行出料,同时下拉气缸7拉动过程中可以带动齿条20317与主动辊20316产生配合,从而将皮带20315上的螺母推入到衬块20325的u型豁口中。

30.参照附图8,所述进料组件4包括进料支架401,且进料支架401为l型结构,所述进料支架401侧壁固定有第二接近传感器404,所述进料支架401顶部设置有与活动套2039相对应的第一导料管402,所述进料支架401上设置有与进料斗20313相对应的第二导料管403。

31.所述铆压机构6外侧设置有控制面板5,所述控制面板5连接有plc控制器,所述plc控制器与霍尔传感器605、第一接近开关304、第二接近传感器404、减速电机202、下拉气缸7和液压油缸601连接。

32.工作原理:工作过程中,将需要进行铆压的工件和螺帽分布投放到振动选料器上,并分别将振动选料器的出料口与进料组件4上的第一导料管402和第二导料管403对齐,将载有螺帽的振动选料器出料口与第二导料管403对齐,当进料组件4上的第二接近传感器404检测到载料组件203靠近,控制对应的振动选料器进行工作,将螺帽通过第二导料管403投入到进料斗20313中,需要进行铆接的工件通过第一导料管402投入到活动套2039中,然后减速电机202控制转盘201旋转,当托板603上的霍尔传感器605靠近磁块,反馈信号,plc控制器控制液压油缸601工作,带动压板602下移,进行铆压,铆压的过程中,活动套2039首

先与压板602下部接触,从而带动活动套2039下移,下移一定距离后齿条20317带动主动辊20316旋转,由于衬块20325u型豁口内有螺帽,所以不会继续进料,然后在活动套2039继续下压过程中,由于设置的凸轮槽2035,带动旋转套2036旋转,从而实现旋转套2036上u型豁口与矩形孔20318错位,于此同时,下移的触发板2037,压动竖管2033旋转,竖管2033上的抵接块20326推动凸台部20323和定心杆20322上移,定心杆20322插入到螺帽中心孔以及待铆压的工件的铆压孔内,起到对齐定位的作用,定心杆20322由竖管2033上部伸出的长度小于螺帽的厚度,然后液压油缸601继续工作,压板602上的铆压柱对螺母和工件进铆压,完成铆压后,当载料组件203运行到出料组件3位置处,第一接近开关304反馈信号,控制下拉气缸7收缩,拉动挡块8下移,挡块8拉动触发板2037下移,从而带动活动套2039和侧板20311一起下移,下移一定距离,控制外界气源工作,通过吹气嘴20310吹气,将完成铆接的工件从活动套2039上吹出,落入到槽板301中,下拉气缸7继续下移,齿条20317带动主动辊20316旋转,带动皮带20315旋转,从而将皮带20315上的螺母穿过矩形孔20318推入到衬块20325的u型豁口中,由于经过进料组件4的时候载料组件203上载有多余的螺母,所以此时可以进行螺母的上料,后续工件上料,正好盖在螺母上方,并且在这个过程中,凸轮槽2035还没有与活动套2039上的滑销产生动作,所以此过程不会带动旋转套2036旋转,衬块20325上的u型豁口刚好可以容纳一个螺母,所以在铆压的过程中由于对应衬块20325上已经有螺帽,所以下移过程中,齿条20317和主动辊20316的配合不会继续将螺帽推入衬块20325的u型豁口中。

33.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

34.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

35.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施方式例如能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

36.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1