一种非保护气氛下钢管的防氧化处理方法与流程

1.本发明涉及材料处理技术领域,特别的涉及一种非保护气氛下钢管的防氧化处理方法。

背景技术:

2.目前冷拔无缝钢管厂的制作工艺流程是热轧毛管经酸洗、润滑、冷拔(轧)及半品热处理的几个循环到冷拔(或冷轧)至成品规格,再经成品热处理、矫直、切管及检验合格后入库,其中流体管、低中压锅炉管还需涡流探伤,高压管、石油裂化管、高压化肥管在涡流探伤的基础上还需超声波探伤。

3.其中的热处理工序需凭借热处理炉来完成,目前制管厂的热处理炉有保护气氛炉和非保护气氛炉两种,但由于保护气氛炉建设投资成本、后续维护及使用成本、还有操作人员的需求都非常高,所以多数制管厂一般都采用没有保护气氛的热处理炉。采用没有保护气氛的热处理炉进行成品管材生产存有以下问题:1、管材烧损严重,使其成材率降低;2、表面氧化严重,导致需进行探伤的管材背景不好,增大了误报及漏检的机率;3、锅炉等用管如表面氧化严重,会影响后续的喷涂及质检工序,增大质量风险。

技术实现要素:

4.针对上述现有技术的不足,本发明所要解决的技术问题是:如何提供一种能够在非保护气氛下改善管材表面的氧化程度,降低探伤漏检率和误报率,避免管材烧损,有利于提高成材率的钢管防氧化处理方法。

5.为了解决上述技术问题,本发明采用了如下的技术方案:一种非保护气氛下钢管的防氧化处理方法,包括如下步骤:s1、确定空燃比:根据非保护气氛炉的燃料确定空气与该燃料完全燃烧的理论混合比,并以理论混合比的70%~80%作为热处理的空燃比;s2、确定热处理温度范围:根据待处理钢管的类型确定该钢管热处理温度的国标范围,并将国标范围内的0~30%的区间作为该钢管的热处理温度范围;s3、热处理时,按照步骤s1的空燃比确定炉内空燃比,按照步骤s2的热处理温度范围控制炉内温度。

6.采用上述工艺,降低空燃比可以进一步降低炉内的氧气残留,避免形成氧化环境,从而改善钢材表面的氧化程度,改善探伤的管材背景,降低误报和漏检机率,保证检后的产品质量。另外,通过采用国标温度范围的0~30%的区间作为热处理温度,既可以保证管材的热处理满足国标要求,又能够避免管材烧损,减少管材的氧化。管材表面氧化改善后,又有利于后续的喷涂及质检工序,降低质量风险。因此,采用上述步骤可以提高管材的成材率,同时保证管材的检后产品质量。

7.进一步的,热处理时保持炉内微正压。

8.这样,就可以保证无外界空气通过各观察测温孔及进、出料炉门进入炉内提供氧

气,从而降低管材表面的氧化程度。

9.进一步的,炉内的压力为15pa~25pa。

10.进一步的,热处理后,先对管材表面进行酸洗,再进行矫直。

11.这样,就可以在矫直前将管材表面的氧化铁去除,避免较硬的氧化铁在矫直工艺中被压入管材外表面基体中,便于后续进行喷涂作业。

12.综上所述,本发明具有如下优点:1、管材表面烧损大幅度降低,成材率提高。

13.2、由于空燃比调整及热处理温度偏下限,会在一定程度上降低能源的使用量。

14.3、管材表面质量得到较大程度改善,探伤背景良好,消除了误报现象,提高了探伤效率和管材质量。

15.4、满足了锅炉、汽车、摩配等用户对管材有喷涂作业的要求。

附图说明

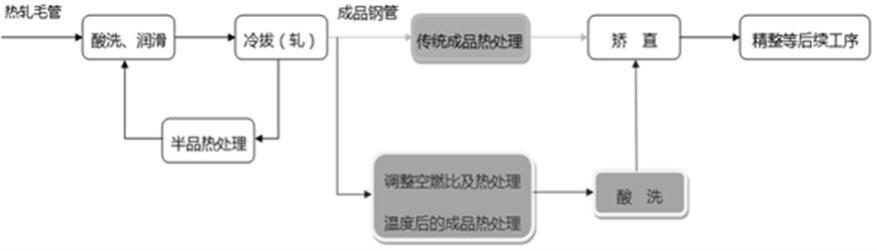

16.图1为本发明的管材处理的工艺流程示意图。

17.图2为采用传统热处理工艺处理并抛光后的表面示意图。

18.图3为采用本发明工艺进行热处理并抛光后的表面示意图。

具体实施方式

19.下面结合实施例对本发明作进一步的详细说明。

20.如图1所示,传统的钢管制作流程为:热轧毛管经酸洗、润滑、冷拔(轧)及半品热处理的几个循环到冷拔(或冷轧)至成品规格,再经成品热处理、矫直、切管及检验合格后入库。

21.传统管材成品的热处理工艺一般涉及热处理温度、时间及冷却方式3个主要参数,热处理后的管材需满足相应国家标准要求的力学性能、工艺性能、显微组织、表面质量等要求及具体的使用需求,其中国家标准对表面质量的描述为“钢管的内、外表面不应有裂纹、折叠、结疤、轧折和离层等缺陷存在”,并未提及表面氧化缺陷。申请人在实际生产过程中发现采用传统热处理工艺生产的钢管存有较大的探伤误报及漏检机率,影响检后的管材品质。而且,采用传统热处理工艺的管材对后续喷涂作业的影响大,喷涂合格率低。即使对管材表面进行抛光处理后再进行喷涂作业,也很难达到喷涂作业的要求。特别是在非保护气氛下热处理后的管材更为严重。

22.为此,如图1所示,本实施例中采用如下工艺对管材进行热处理:1、将热处理炉的空燃比调小,即保证炉膛为还原气氛,也就是保证参与燃烧反应的空气中没有多余的氧气再参与管材的氧化反应。对于不同表面质量等级的管材,热处理炉内的空燃比确定方式如下:先根据热处理炉的能源介质(燃料),确定空气与该能源介质(燃料)完全燃烧的理论混合比(完全燃烧空燃比);在该热处理炉内,分批对管材进行热处理,在保证其他热处理条件均一致的情况下,将各批次的空燃比由理论混合比(完全燃烧空燃比)按照等差数列逐渐降低(相当于在通入空气不变的情况下,增加能源介质的量;或在能源介质保持不变的情况下,降低空气的

通入量);对各批管材的表面质量进行检测,并选出满足表面质量等级要求的管材和对应的空燃比,并将该空燃比作为处理该表面质量等级管材的空燃比。

23.若有多批管材的表面质量均满足表面质量等级要求,则以其中的最大空燃比和最小空燃比之间的范围作为处理该表面质量等级管材的空燃比范围。

24.比如:一座长度约30米的顶喷(50型平焰烧嘴6个)式辊底连续热处理炉,采用天然气做能源介质,空气与天然气完全燃烧的理论混合比为10:1,采用降低空燃比后通过平衡天然气消耗和热处理后管材表面质量的方法来确定这一比值,即增加的天然气消耗量与管材表面质量等级相匹配。经过试验,上述热处理炉的空燃比在7.5左右时可满足表面质量要求。

25.2、保持热处理炉内微正压:在热处理过程中通过调整烟道闸板提升高度来控制烟囱对炉膛内的抽力,进而实现炉膛气氛为微正压,以保证无外界空气通过各观察测温孔及进、出料炉门进入炉内提供氧气而增加管材表面氧化。实现微正常控制的方式主要有两种,对于具有电脑温控界面的热处理炉,可以通过炉膛压力显示15pa~25pa来自动控制。

26.对于不具有电脑温控界面的热处理炉,可将一些尘土或轻质物料从炉中位置的小炉门口上方撒下,以其不被吸入炉内而轻微外斜来判定实现。

27.3、采用满足要求的偏温度范围下限的温度进行热处理:针对不同牌号的管材,按照相关标准(比如国标)查询该牌号钢材成品热处理的温度范围,并选取温度范围内的下限作为热处理温度。比如20g高压管成品热处理温度要求为880-940℃(见gb/t 5310-2017),如果为小规格尺寸管材,受热速度较快,均匀性也相对较好,通过对不同热处理温度下的相关国家标准所要求的力学性能、工艺性能及显微组织等指标的检测,得出可将该温度压缩至880-900℃,同样满足国家标准各相关要求,但管材氧化程度会大幅度减少。

28.经过上述三种处理后可大大降低管材表面的氧化问题,探伤背景也会大幅度改善,但对于需要后续喷涂作业的锅炉用管及汽车、摩配用管来说,不严重的管材表面氧化问题也会带来较大的影响,甚至喷涂作业无法进行,哪怕通过管材表面抛光也无法达到喷涂作业要求。经试验,管材经热处理后的表面氧化现象之所以会影响喷涂作业是因为管材表层的氧化铁质地较硬,会在后续管材生产的矫直工序被矫直辊压入管材外表面基体中,这就使得缺陷有了一定深度,导致后续的抛光作业无法修复掉。经试验可在成品热处理后、矫直前增加一道酸洗工序,将管材表面的氧化铁去除,这样矫直就不会加剧表面氧化的影响,生产出的管材也能满足后续用户的喷涂要求。

29.通过本实施方案热处理温度偏范围下限执行,空燃比(属热处理非主要工艺参数)降低执行,其余诸如热处理时间、冷却方式等参数不变,并在成品热处理后及矫直前增加酸洗工序,这样处理后的管材依然满足相应国家标准要求的力学性能、工艺性能、显微组织、表面质量等指标,其中表面质量指标除不存在裂纹、折叠、结疤、轧折和离层等缺陷外,表面氧化缺陷明显改善,并能满足特殊用户的喷涂作业需求。图2和图3分别为经传统热处理并抛光后的管材表面和经本方案处理并抛光后的管材表面。

30.以上所述仅为本发明的较佳实施例而已,并不以本发明为限制,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1