一种基于变量数据链的数控铆接系统的制作方法

本发明属于铆接,尤其是涉及一种基于变量数据链的数控铆接系统。

背景技术:

1、拉铆作为冷铆接技术需要利用拉铆工具或设备将铆接紧固件与铆接工件铆合,其抗拉强度和抗剪性能要高于点焊等紧固技术,相对成本更低,连接质量更高,在诸多领域已实现了对胶接、焊接和螺栓连接的替代,被广泛应用于包括航空、航天、军工、船舶、高铁、汽车、建筑、安装、生产等在内的涉及国计民生的各行各业,在民用领域也有着大量个人应用需求。与此同时,随着经济的增长,薄板件用途日渐广泛,能处理薄板件连接的铆接紧固件及相应的铆接工具与设备相关行业市场持续走高,对各类铆接工具与设备的需求量也逐年上升。铆螺母也称拉铆螺母、拉帽、螺纹空心铆钉等,在紧固铆接工件的同时提供螺纹连接,在拉铆型铆接紧固件中的占比日益扩大,从低强度到高强度,材质从铝到全钢、全不锈钢,形成多个规格型号的系列标准产品,与之相应的拉铆工具与设备也朝着多功能、精密重载、轻便易携、省力易用、高自动化、高性价比的方向不断发展。

2、在现有的铆螺母拉铆工具与设备中,传统的基于杠杆原理设计的手动型铆接工具(如美国专利us20140033492a1)操作费力且效率低下。作为替代动力源的解决方案,以气动和液压作为动力源的拉铆工具与设备得到了一定程度的发展与普及,但因需额外配备压缩空气或液压泵站,影响了使用范围,加之居高不下的成本和能效问题,应用多局限于工业市场。而考虑到压缩空气气压和液压油压存在波动,铆接力失控往往会造成铆接精度差,且容易造成对铆接工件特别是薄板件的结构冲击损伤,使得铆接质量缺陷难以控制。故此,近年全球范围内铆接行业研发重点转向电动型拉铆工具与设备,新型电动铆接技术陆续涌现。

3、值得注意的是,从手动到气动、液压、电动或其他驱动工具带动的铆接工具,更多地解决的是动力源的问题,以替代人力和提高铆接工作效率。电动铆接工具对于拉铆过程的操控也仍然多依赖于人。如图1所示,对于铆螺母而言,需要持续施加铆接力使得可延展区或称薄壁变形区发生塑性形变,墩粗并进一步形成“镦头”从而对铆接工件紧固。如图2(a)所示,手动模式下对铆接工件的紧固效果有赖于使用者针对不同材质和规格铆接紧固件的操作手感和对“镦头”的观察,而受铆接工件的遮挡,使用者更多地是在“盲”铆,加上铆接工件厚度、材质和孔径大小等的影响,往往容易造成如欠铆、过铆、铆接螺纹副损伤等铆接问题。

4、为减少对个操控经验的依赖,实现自动化“盲”铆,只解决动力问题是远远不够的,需要有针对不同材质不同规格条件铆接紧固件下保持铆接质量一致性的控制方法。为此,如图2(b)所示,目前有通过调节铆接行程实现拉铆的控制方法,也即根据铆螺母的规格与铆接工件的厚度,预设固定值的压缩行程通过调节拉铆接工具的施铆紧固行程完成拉铆。但考虑工艺等因素的影响,实际铆接工件的厚度并不完全等于理论值,加上铆接工件特别是薄板件自身可能出现的形变问题,同样会导致欠铆/过铆等铆接问题的出现。而为避免这一风险,往往需要在施铆前逐一获取铆接工件厚度的准确值,据此计算标准拉铆行程,以确保最终铆接质量的一致性,操作将变得十分繁琐。

5、相关研究表明,影响铆接质量的工艺参数包括铆接紧固件的材质和规格、铆接工件的材质和安装孔径的尺寸公差、铆接力等,都影响着拉铆过程“镦头”的形成。“镦头”的形成需要给予铆螺母足够的轴向载荷,使其可延展区或称薄壁变形区达到完全塑性形变。通过拉铆过程对铆接力的控制,也是实现自动化“盲”铆的重要技术路线之一。而铆螺母规格型号的不同,其强度差可到两倍,这意味着在拉铆过程中所需的铆接力(pulling force)存在显著差异,随铆螺母材质、规格和结构的不同而变化。在拉铆过程中对铆接力的自动控制,多需要事先获取铆螺母的规格型号以求得适合的铆接力。考虑到铆螺母规格型号的直接识别存在困难,可考虑由使用者选择/输入,过程繁琐,且在选择/输入错误时会导致铆接力不足或是过载,同样可能会造成欠铆/过铆等铆接问题的出现。

技术实现思路

1、本发明的目的是针对上述问题,提供一种数控铆接系统及控制方法。

2、为达到上述目的,本发明采用了下列技术方案:

3、一种基于变量数据链的数控铆接系统,用于连接铆接动力机构,数控铆接系统用于,在铆接过程中基于铆接紧固件施铆过程设置铆接过程参数变量的坐标原点,并构建铆接过程参数变量之间的坐标参照系统,将铆接过程获得的铆接过程参数变量标注在所述的坐标参照系统中以获得由各铆接过程参数变量构成的变量数据链,随后数控铆接系统根据变量数据链的特征进行铆接控制和/或铆接诊断。

4、在上述的基于变量数据链的数控铆接系统中,所述的铆接过程参数变量包括铆接力,且所述的坐标参照系统包括铆接力-时间坐标系统;

5、或者,所述的参数变量包括铆接力和铆接行程,所述的坐标参照系统包括铆接力-时间坐标系统,铆接力-铆接行程坐标系统,铆接行程-时间坐标系统,或铆接力-铆接时间-铆接行程坐标系统中的任意一种或多种;

6、且相应地,变量数据链包括铆接力随时间变化的变量点集、铆接力随铆接行程变化的变量点集,铆接行程随时间变化的变量点集,或铆接力、铆接行程随时间的变量点集中的任意一种或多种。

7、在上述的基于变量数据链的数控铆接系统中,作为坐标参照系统变量簇的铆接过程参数变量的坐标原点0分别设置如下:

8、以有效施铆载荷的起点为基准原点设置铆接过程参数变量铆接力pulling force的原点0,铆接力传感器的测量值从0开始随施铆载荷增加而同向线性增加,完全卸载施铆载荷时铆接力传感器读数回复为0,其中所述的铆接力传感器最小测量值为0;

9、以有效施铆载荷的起点为基准原点设置铆接过程参数变量铆接行程stroke的原点0,铆接行程传感器的测量值随传动系统轴向位移(旋转角度)同向线性变化,其中所述的铆接行程stroke可为负值,用于表示反向的退出行程;

10、以有效施铆载荷的起点为基准原点设置铆接过程参数变量铆接时间t的原点0,其中所述的时间t为自然变量;

11、铆接力等于预紧力阈值时视为有效施铆载荷的起点。

12、在上述的基于变量数据链的数控铆接系统中,数控铆接系统对空间向量的铆接过程参数变量进行跟踪及解析,并获取至少一个特征点根据特征点进行铆接控制和/或铆接诊断;

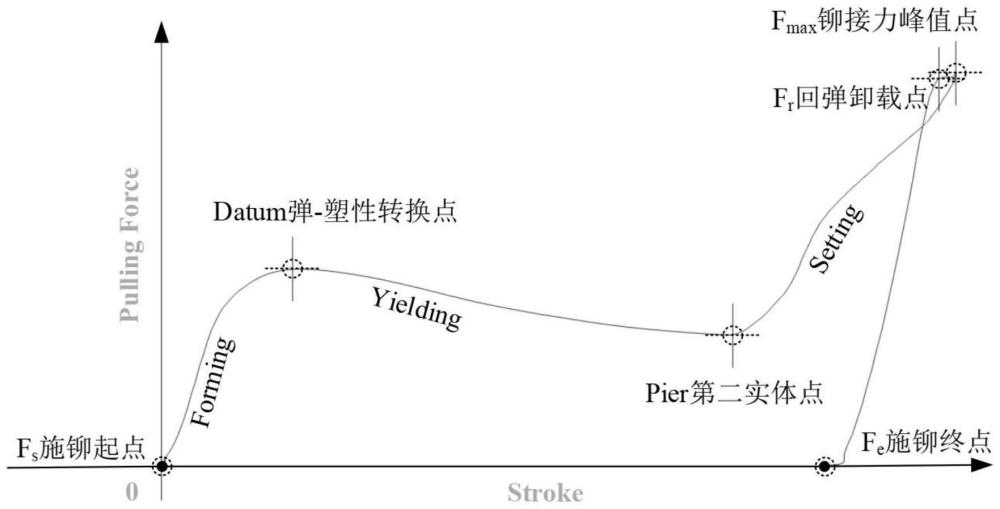

13、所述的特征点包括弹-塑性转换点datum、施铆起点fs、第二实体点pier、铆接力峰值点fmax、回弹卸载点fr、施铆终点fe中的任意一个或多个;

14、数控铆接系统通过识别铆接过程各特征点将标准施铆过程划分为三个或四个典型阶段,forming阶段、yielding阶段、setting阶段,以及第四个典型阶段retention阶段,其中:

15、forming阶段对应自施铆起点fs至弹-塑性转换点datum区间,为铆接紧固件在载荷作用下的弹性形变阶段;

16、yielding阶段对应自弹-塑性转换点datum至第二实体点pier区间,为铆接紧固件在施铆载荷作用下且受到铆接工件孔壁约束的塑性形变墩粗阶段;

17、setting阶段对应第二实体点自pier至铆接力峰值点fmax区间,为铆接紧固件在施铆载荷作用下且受到铆接工件孔壁以及镦头接触面约束的塑性形变镦头-第二实体镦头preform成型阶段;

18、retention阶段对应铆接力峰值点fmax至回弹卸载点fr区间,为保持铆接紧固件的施铆载荷以消除残余应力影响的优化成型阶段。

19、在上述的基于变量数据链的数控铆接系统中,数控铆接系统根据变量数据链的特征进行的铆接控制包括dummy测试模式、parametric riveting参数式模式、adaptiveriveting自适应模式和resume续铆模式中的任意一种或多种组合模式下的铆接控制;

20、数控铆接系统根据变量数据链的特征进行的铆接诊断包括process诊断模式、quality诊断模式、rivet诊断模式和workpiece诊断模式中的任意一种或多种组合下的铆接诊断。

21、在上述的基于变量数据链的数控铆接系统中,所述parametric riveting参数式模式下的控制过程如下:

22、sa1.根据输入的铆螺母规格材料预设停机点铆接力峰值fmax;也可以在满足铆接要求的前置条件铆接力峰值fmax的上下限范围内设置铆接行程最大阈值smax,考虑到实际铆接行程最大阈值smax的可调范围微小,实际使用以调节铆接力峰值fmax为主;

23、sa2.上载铆接紧固件,启动铆接动力机构的动力单元对铆接紧固件进行预紧,数控铆接系统实时监测轴向力是否高于预紧力阈值,达到预紧力阈值时,设置坐标原点构建坐标参照系统;

24、sa3.数控铆接系统施加载荷进入铆接行程,实时监测铆接力,或铆接力和铆接行程,并将实时监测的值作为坐标参照系统的变量簇生成至坐标参照系统;

25、sa4.监测坐标参照系统中的铆接过程参数变量并获得弹-塑性转换点datum,将其作为铆接过程诊断基准点与预存的与铆螺母规格材料对应的datum范围进行对比,若datum超出范围,则给出提示,同时自动切换至自适应模式继续铆合控制,否则继续执行sa5;表示铆螺母规格输入错误

26、sa5.监测坐标参照系统中的铆接力是否达到停机点铆接力峰值fmax,若是,则根据预设,选择自动切断动力电源结束铆合动作,或保持铆接力一段时间后自动切断动力电源结束铆合动作;

27、系统预存设有各规格铆螺母对应的铆接过程函数f(·),铆接过程函数f(·)包括所述的变量数据链,步骤sa1中,基于铆螺母规格材料获取相应的f(·),进而确定所述的铆接力峰值fmax。

28、在上述的基于变量数据链的数控铆接系统中,所述adaptive riveting自适应模式的控制过程如下:

29、sb1.上载铆接紧固件,启动铆接动力机构的动力单元对铆接紧固件进行预紧,数控铆接系统实时监测轴向力是否高于预紧力阈值,达到预紧力阈值时设置坐标原点构建坐标参照系统;

30、sb2.数控铆接系统施加载荷进入铆接行程,实时监测铆接力,或铆接力和铆接行程,并将实时监测的值作为坐标参照系统的变量簇生成至坐标参照系统;

31、sb3.监测坐标参照系统中的铆接过程参数变量并获取弹-塑性转换点datum,将其作为控制基准点,根据控制基准点datum计算自适应停机点的铆接力峰值fmax;

32、sb4.监测坐标参照系统中的铆接过程参数变量并获得第二实体点pier,监控到第二实体点pier之后表示进入setting阶段,当实时铆接力到达铆接力峰值fmax时,执行步骤sb5;

33、sb5.数控铆接系统根据预设,选择自动切断动力电源结束铆合动作,或者进入retention阶段,并监控时间和铆接力,控制铆接力在设定时间内沿梯度降至零切断电机电源结束铆合动作,或者在retention阶段保持铆接力在铆接力阈值至设定时间后切断电机电源结束铆合动作;

34、当预设有偏置量时,根据预设的经验偏置量基于铆接力峰值fmax确定一个铆接力阈值的可调范围,基于该铆接力可调范围执行步骤sb5;

35、系统预存有各规格铆螺母对应的铆接过程函数f(·),铆接过程函数f(·)包括所述的变量数据链,步骤sb3中,基于弹-塑性转换点datum确定datum与铆接力峰值fmax的函数关系,并根据该函数关系和datum计算所述的铆接力峰值fmax。datum是与铆接紧固件个体直接相关的特征点,系统中预存有每个datum最优的与铆接力峰值fmax的特定函数关系,这个特定函数通过事先对相应铆螺母的空载测试获得,在这个函数关系中datum作为输入,fmax作为输出,如fmax=1.2datum。由于测量或其他因素的干扰,即使是同一个铆螺母不同时间得到的datum也可能有细微的变化,所以这里的每个datum都有一个他的适应范围,在这个适应范围内的datum都视为同一个datum,如某个datum的适应范围为14050n-13950n,左右1300um-1500um,则处于这个范围的点都属于这个datum,假如当前的datum点为(1305,14025),则根据14025计算铆接力峰值fmax。

36、当前铆接过程函数f(·)包括当前铆接过程中的铆接过程参数变量点集;

37、系统中预存有一一对应于各种规格铆螺母的多个铆接过程函数f(·),每个铆接过程函数f(·)包含了相应种类铆螺母铆接过程中的铆接过程参数变量点集;

38、在上述的基于变量数据链的数控铆接系统中,dummy测试模式用于在上载铆接紧固件不装载铆接工件工况下的空拉测试,通过多个空拉测试可以获取相应铆螺母与其最优铆接力峰值的特定函数关系,还可以获取相应铆螺母的铆接过程函数f(·)作为参考;

39、所述的resume续铆模式是施铆过程中出现异常中断工况下的强退续铆模式,数控铆接系统在铆接工作过程中获取铆接特征点,并确定异常中断所处的铆接阶段和正向紧固行程,根据异常中断工况,提供强退保护与续铆控制;

40、所述的强退保护是在出现异常中断用户强制退出时,数控铆接系统保存中断现场数据,实时监测确认退出行程中的电机电压/电流在许可范围内,并确保反向行程大于正向紧固行程与保护圈数对应行程之和,确保铆螺母与导嘴之间存在有间隙分离,以使得拉杆能继续退出与铆螺母之间的螺纹连接;

41、所述的续铆控制是在出现异常中断强制退出后再度进行的施卯操作,数控铆接系统根据中断位置控制续铆操作,包括forming阶段异常中断的续铆操作、yielding阶段异常中断的续铆操作、setting阶段异常中断的续铆操作。

42、在上述的基于变量数据链的数控铆接系统中,process诊断模式的诊断过程如下:

43、在铆接工作过程中生成当前铆接过程函数f’(·),并基于预存铆接过程函数f(·)及其预设的允许偏差量bias,根据二者在施铆过程的特征向量和/或变化规律的一致性,判断铆接过程是否存在显著异常;

44、或根据所设置的坐标原点,生成并输出平滑经过铆接过程参数变量铆接特征曲线,对铆接特征曲线进行标准化,与铆接参考特征曲线进行比对分析,以铆接特征向量距离作为相似度表征,用于判断铆接过程是否存在显著异常;

45、或获取铆接特征向量,基于历史数据的统计分析方法,以集中、离中、偏态、峰态特征值中的任意一种或多种值的组合进行铆接过程的诊断,包括基于制程统计学6σ和/或boxplot(箱形图)的异常检测,用于判断铆接过程是否存在显著异常;这里的历史数据可以为系统测试过程中的数据或前期使用过程中的数据;

46、所述的预存铆接过程函数f(·)、铆接参考特征曲线通过对批量出厂的铆螺母进行dummy测试模式获得,或者通过对同一批次铆接中的一个或多个铆螺母进行dummy测试模式获得;

47、quality诊断模式,在铆接工作过程中获取当前的铆接过程函数f’(·),并基于特征点获取预存的相应的铆接过程函数f(·),根据两个铆接过程函数的比对判断是否存在欠铆/过铆导致的铆接质量问题;

48、所述的quality诊断模式也包括在process诊断模式基础之上,也即通过铆接工作过程的诊断,用于判断是否存在影响铆接质量的铆接过程异常;

49、rivet诊断模式的诊断过程如下:在铆接工作过程中获取铆接特征向量,基于datum铆螺母个体弹-塑性转换点所表征的铆接紧固件材质和规格,判断与用户选择/输入的铆接紧固件是否存在偏差,或在同一批次铆接工作中,铆接紧固件材质和规格是否存在显著差异,用于混料诊断;

50、workpiece诊断模式的诊断过程如下:在铆接工作过程中获取铆接特征向量,基于datum弹-塑性转换点和pier第二实体点所表征的铆接工件厚度,用于判断铆接工件厚度是否超出许可阈值范围,或在同一批次铆接工作中,铆接工件厚度是否存在显著差异。

51、在上述的基于变量数据链的数控铆接系统中,数控铆接系统基于坐标参照系统,根据所设置的坐标原点,生成并输出平滑经过铆接过程参数变量铆接特征曲线,铆接特征曲线描述坐标参照系统内铆接过程参数变量之间的关联关系,数控铆接系统通过解析铆接特征曲线识别各特征点,基于铆接特征曲线进行铆接控制和/或铆接诊断,并基于铆接特征曲线将标准施铆过程划分为四个典型阶段;

52、且所述的铆接特征曲线包括铆接力-铆接行程曲线(f-s)、铆接力-时间曲线(f-t)、铆接行程-铆接力-铆接时间(f-s-t)中的任意一种或多种的组合。所述的铆接特征曲线包括基于铆接力-铆接行程曲线进行控制,不受时间(加载速度、铆接速度)影响,进入retention保持力阶段以后,通过力-时间曲线来控制及监控。

53、在上述的基于变量数据链的数控铆接系统中,所述的变量簇还包括系统电路自监测的实时电信号,在铆接工作过程中数控铆接系统实时监测铆接工况,获取驱动电机的实时电压/电流,与所获取的实时铆接力和/或铆接行程生成二维/三维扩展铆接特征曲线,包括i-t(电机电流-铆接时间)曲线、v-t(电机电压-铆接时间)曲线、f-i(铆接力-电机电流)曲线、f-p(铆接力-电机输出功率)曲线、s-t(铆接行程-铆接时间)曲线、s-i(铆接行程-电机电流)曲线、s-p(铆接行程-电机输出功率)曲线、f-s-i(铆接力-铆接行程-电机电流)曲线、f-s-p(铆接力-铆接行程-电机输出功率)曲线中的任意一种或多种的组合。

54、在上述的基于变量数据链的数控铆接系统中,所述的数控铆接系统包括电控主板和连接于所述电控主板的存储模块和/或传输模块、显示模块及其上的控键;

55、所述的铆接力通过铆接力传感器获取,且所述的铆接力传感器为安装在动力机构机架中传感器腔体内的压力传感器,所述的铆接动力机构包括用于连接铆接功能组件的主轴,所述的主轴周向可活动地贯穿于压力传感器内,主轴位于压力传感器两侧分别设有前推力轴承和后推力轴承,所述的主轴承受轴向载荷时可通过前推力轴承和/或后推力轴承将轴向载荷转化为前推力轴承和/或后推力轴承与压力传感器之间的压力;

56、铆接行程通过角度传感器获取,所述的铆接动力机构包含电机和变速箱,所述的变速箱包含驱动主轴转动的输出轴,所述的角度传感器设置在所述的输出轴上。

57、对于施铆过程中可能出现的异常状态,本方法还提供监控保护方法:

58、1)根据用户输入/选择的铆接紧固件参数确定包括易损件寿命、保养周期、电机电压、电机电流、铆接力、铆接行程、铆接工件厚度中任意一项或多项保护项的限值范围;

59、2)实时监测各保护项是否超出相应的限值范围,并在任一保护项超出相应限值时按优先级别给予用户报警提示和/或切断电源,并保存铆接过程函数f(·)数据链、铆接特征曲线和/或铆接特征向量。

60、对于施铆过程中可能出现的异常中断,本方法还提供用户强制退出的退出行程监控方法:

61、1)计算反向行程是否大于正向紧固行程与保护圈数对应行程之和;

62、2)若是,则给予用户可行进行后续操作的提示;

63、3)若否,则给予用户报警提示。

64、对于施铆过程中出现的异常中断,本方法还提供用户强制退出后的续铆监控方法:

65、1)根据异常中断点所处判断所处的铆接阶段;

66、2)若异常中断点在铆接紧固件出现塑性形变之前,允许再次施铆;

67、3)若异常中断点在铆接紧固件出现塑性形变之后,且未形成镦头,允许再次施铆并传递中断铆接过程中的控制基准点;

68、4)若异常中断点在铆接紧固件已形成镦头之后,则限制再次施铆,给予用户报警提示。

69、对于施铆/强制退出/续铆过程中出现的异常操作,本方法还提供防呆保护方法:

70、1)实时监测电机开关是否根据操作规程要求松开;

71、2)实时监测是否根据操作规程要求切换转向;

72、3)根据状态值若出现上述两种情况中的任何一种,则判定存在异常操作,切断电源。

73、本方法还提供低电量监控保护方法:

74、实时监测电池电量是否小于警示限值,当电池电量低于警示限值时,进入最后一次铆接限制。

75、在上述的数控铆接系统中,数控铆接系统以标准数据交换格式进行铆接过程数据的上传和/或下载,通过网络连接于制造系统可用于铆接过程远程控制和/或在线诊断。

76、本发明的优点在于:

77、通过对铆接过程中铆螺母镦头成形的应力应变分析,可控的铆接力是镦头成形且保持一致性的关键。铆接力不足,应变量不足压缩不充分,会导致铆螺母的松动脱落,而铆接力过载,会导致铆接工件特别是对于薄板件安装孔残余应力远超强化连接所需,出现应力集中甚至初始裂纹的产生,降低铆接工件的结构性能。而合适的铆接力受铆接紧固件规格型号包括铆接工件的材质和厚度等参数的影响,不正确的参数设置会导致不合适的铆接力,进而影响铆螺母镦头成形质量。与此同时,施铆过程中铆接力的加载和保持,对应表现为在时间维度上的铆接速度,对铆螺母镦头以及铆接工件的残余应力有着直接影响,也即在施铆过程中包括弹性形变与塑性成形阶段的铆接速度,理论上应与铆螺母在材料力学性能上对应力应变吸能速度相匹配,以实现能量转换的态势均衡,避免残余应力所产生的不良影响。

78、本发明通过铆接力与铆接速度控制铆接紧固件在时间维度上的应力应变,进而控制残余应力,并确保紧固效用及紧固精度,其中的应力应变可用铆接力和铆接行程进行表征形成参数变量点集,作为系统的测量/控制对象。

79、此外,本发明所提出的数控铆接系统将变量簇与铆接过程参数变量一一对应,构建坐标参照系统,并定义施铆过程变量簇的参照基准原点0,实时监测铆接工况,生成当前的铆接过程函数f’(·)和铆接特征曲线,获取铆接特征向量,用于铆接过程的数字化自动控制和诊断。所提出的基于材料力学特性的自适应铆接力控制方法,将弹-塑性形变转换的力学特征点及其临界载荷作为控制基准,可自适应确定镦头成形的最优铆接停机点,形成与参数设置无关的自适应控制策略,如图2(c)所示,能够有效避免因为铆接紧固件规格型号和/或铆接工件厚度差异难以判断最优铆接结束点而导致的过铆/欠铆等铆接问题。并且设置retention阶段,在这个阶段通过在时间维度上的可控铆接力实现铆接过程的精确控制,从而保证铆接质量的一致性;

80、本发明所提出的数控铆接系统,可对铆接工作过程进行全时监控,通过内嵌压力传感器,可实现铆接力从轻载到重载的连续监测,并基于铆接力实时生成铆接特征曲线,通过对铆接进程中各载荷对象转换特征点(即特征点)的精准识别,可基于铆接过程函数f’(·)、铆接特征曲线和/或铆接特征向量,获取基于铆接紧固件材料力学特征的控制基准点与自适应铆接停机点。控制基准点与自适应铆接停机点只与铆接紧固件自身的材料力学特征有关,能对系统误差包括传感器误差、摩擦力、预紧弹簧力等的影响实现容错,铆接工作过程中操作人员对铆接紧固件规格或预设参数的选择或输入错误,包括许可范围内铆接工件厚度变化,并不影响控制基准点与自适应铆接停机点的获得,也即基于材料力学特性的自适应控制方法,可以最大程度有效避免系统误差和人为错误导致的铆接问题,能确保在铆合过程中自适应地获取最优停机点并自动结束铆合操作,不依赖于操作人员的经验,在提高铆接工作的高效率和高精度的同时,也能有效保证铆接质量的一致性;

81、本发明所提出的数控铆接系统,可根据系统配置和用户选择/输入,基于多次测试得到的铆接过程函数f(·)统计计算生成“铆接力-铆接时间”和/或“铆接力-铆接行程”和/或“电机电流-铆接时间”和/或“电机电流-铆接行程”优化控制参照铆接特征曲线,在整个铆接过程控制驱动电机输出功率,分阶段自动按选择的铆接紧固件规格材料预置的控制铆接力加载速度动力系统参数模型,优化控制铆接过程各个阶段的铆接速度,在保持动力系统提供与该阶段材料力学特征相匹配的输出能量的同时,也提供与该阶段铆接紧固件应力应变吸能速度相匹配的铆接速度,从而达到最小化铆接残余应力削除其对铆接表面质量的影响;

82、本发明所提出的数控铆接系统,还可对铆接工作过程中电机电压/电流、铆接次数、铆接时间等进行连续监测,并基于铆接过程函数f'(·)、铆接特征曲线和/或铆接特征点及特征向量实现对铆接工作过程的全时诊断和智能管理,能在铆接过程中实现对铆接紧固件的混料诊断、铆接过程的异常检测的智能管理,通过对过程的诊断和管控进一步实现对铆接质量的评估,预先排除不合格铆接工作,以替代或大幅度减少事后高成本的破坏性验证,有效降低因为不合格铆接工作所造成的各种损失,形成对铆接过程的智能化管控。

- 还没有人留言评论。精彩留言会获得点赞!