一种齿轮加工用热锻机的制作方法

1.本发明属于齿轮加工领域,尤其涉及一种齿轮加工用热锻机。

背景技术:

2.齿轮是指轮缘上有齿轮连续啮合传递运动和动力的机械元件。齿轮在传动中的应用很早就出现了。19世纪末,展成切齿法的原理及利用此原理切齿的专用机床与刀具的相继出现,随着生产的发展,齿轮运转的平稳性受到重视。

3.利用机械的方法获得齿轮特定结构和精度的工艺过程。齿轮是汽车运动中的核心传动部件,其加工质量的优劣对汽车总成乃至整车的振动噪声以及可靠性等会带来直接影响,有时会成为制约产品水平提高的关键因素。

4.现有的齿轮加工过程中,待齿轮成型后,由于齿轮温度较高,难以直接接触,强行脱模一方面容易受伤,另一方面也容易对齿轮本事造成磨损,影响加工精度。

技术实现要素:

5.本发明实施例的目的在于提供一种齿轮加工用热锻机,旨在解决现有的齿轮加工过程中,待齿轮成型后,由于齿轮温度较高,难以直接接触,强行脱模一方面容易受伤,另一方面也容易对齿轮本事造成磨损,影响加工精度的问题。

6.本发明实施例是这样实现的,一种齿轮加工用热锻机,包括操作箱,所述齿轮加工用热锻机还包括:传输组件,设置于所述操作箱内部,所述操作箱一侧开设有传输口,所述传输组件与所述传输口相互配合;成型组件,设置于所述操作箱内部,所述成型组件用于对齿轮进行压模成型;卸料组件,设置于所述成型组件上,所述卸料组件用于将成型后的齿轮推至传输组件上。

7.作为本发明更进一步的方案:所述传输组件包括:支台,安装在所述操作箱内部,所述支台上设置有主电机;传输轮,连接在所述主电机的输出端,所述传输轮上套设有传输带。

8.作为本发明更进一步的方案:所述成型组件包括:底台,安装在所述操作箱内部,所述底台上设置有下模具;伸缩缸,安装在所述操作箱内部,所述伸缩缸一端设置有上模具,所述下模具与上模具相互配合;导料台,安装在所述底台一侧,所述导料台与所述传输组件相互配合。

9.作为本发明更进一步的方案:所述卸料组件包括:抬升组件,设置于所述下模具内部,所述抬升组件用于将下模中的齿轮推出脱模;推送组件,设置于所述操作箱内部,所述推送组件用于将脱模后的齿轮推送至导料台上;

驱动组件,设置于所述底台上,所述驱动组件用于控制所述抬升组件和推送组件运转。

10.作为本发明更进一步的方案:所述抬升组件包括:开槽,开设于所述下模具一侧,所述开槽内部滑动设置有滑动柱;底板,安装在所述滑动柱一端,所述底板与所述下模底部内壁相贴合;齿板,安装在所述滑动柱一侧,所述下模具内部还转动连接有第一齿轮,所述第一齿轮与齿板相互啮合。

11.作为本发明更进一步的方案:所述推送组件包括:第一转动盘和第二转动盘,通过回转弹簧转动连接在所述操作箱内部,所述第一转动盘与第二转动盘之间套设有连动带;推送杆,转动连接在所述连动带上。

12.作为本发明更进一步的方案:所述驱动组件包括:不完全齿轮,转动连接在所述底台上,所述不完全齿轮与传输轮之间套设有第一传送带;第二齿轮、第三齿轮和第四齿轮,均转动连接在所述底台上,所述第二齿轮和第三齿轮均与不完全齿轮相互配合,所述第四齿轮与第三齿轮相互啮合;第二传送带,套设于所述第一齿轮和第二齿轮之间,所述第四齿轮和第一转动盘之间套设有第三传送带。

13.本发明实施例提供的一种齿轮加工用热锻机,具有以下有益效果:在该齿轮加工用热锻机使用时,将原料置于成型组件中,通过成型组件来对齿轮进行热锻加工成型,待成型后,由于齿轮温度较高,难以直接接触,因此只需控制传输组件运转,则传输组件会在运转时带动卸料组件运转,通过卸料组件将处于成型组件中的齿轮进行脱模,并在脱模后推送至传输组件中进行后续传输,操作简单,使用便捷,且安全系数高,避免了直接触碰。

附图说明

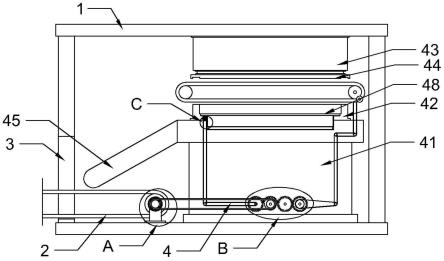

14.图1为本发明实施例提供的一种齿轮加工用热锻机的结构示意图;图2为本发明实施例提供的一种齿轮加工用热锻机的局部结构图一;图3为图1中a处的局部放大图;图4为图1中b处的局部放大图;图5为图1中c处的局部放大图;图6为本发明实施例提供的一种齿轮加工用热锻机的局部结构图二。

15.附图中:1-操作箱;2-传输组件;21-支台;22-主电机;23-传输轮;24-传输带;3-传输口;4-成型组件;41-底台;42-下模具;43-伸缩缸;44-上模具;45-导料台;46-开槽;47-滑动柱;48-底板;410-齿板;411-第一齿轮;412-第一转动盘;413-第二转动盘;414-连动带;415-推送杆;416-不完全齿轮;417-第一传送带;418-第二齿轮;419-第三齿轮;420-第四齿轮;421-第二传送带;422-第三传送带。

具体实施方式

16.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

17.以下结合具体实施例对本发明的具体实现进行详细描述。

18.如图1所示,在本发明实施例中,一种齿轮加工用热锻机,包括操作箱1,所述齿轮加工用热锻机还包括:传输组件2,设置于所述操作箱1内部,所述操作箱1一侧开设有传输口3,所述传输组件2与所述传输口3相互配合;成型组件4,设置于所述操作箱1内部,所述成型组件4用于对齿轮进行压模成型;卸料组件,设置于所述成型组件4上,所述卸料组件用于将成型后的齿轮推至传输组件2上。

19.在该齿轮加工用热锻机使用时,将原料置于成型组件4中,通过成型组件4来对齿轮进行热锻加工成型,待成型后,由于齿轮温度较高,难以直接接触,因此只需控制传输组件2运转,则传输组件2会在运转时带动卸料组件运转,通过卸料组件将处于成型组件4中的齿轮进行脱模,并在脱模后推送至传输组件2中进行后续传输,操作简单,使用便捷,且安全系数高,避免了直接触碰。

20.如图1至图5所示,在本发明实施例中,所述传输组件2包括:支台21,安装在所述操作箱1内部,所述支台21上设置有主电机22;传输轮23,连接在所述主电机22的输出端,所述传输轮23上套设有传输带24。

21.在该传输组件2使用时,启动主电机22,主电机22会间歇式带动传输轮23旋转,进而带动传输带24移动,来将处于传输带24上的齿轮进行传输。

22.如图1至图6所示,在本发明实施例中,所述成型组件4包括:底台41,安装在所述操作箱1内部,所述底台41上设置有下模具42;伸缩缸43,安装在所述操作箱1内部,所述伸缩缸43一端设置有上模具44,所述下模具43与上模具44相互配合;导料台45,安装在所述底台41一侧,所述导料台45与所述传输组件2相互配合。

23.如图1至图6所示,在本发明实施例中,所述卸料组件包括:抬升组件,设置于所述下模具42内部,所述抬升组件用于将下模中的齿轮推出脱模;推送组件,设置于所述操作箱1内部,所述推送组件用于将脱模后的齿轮推送至导料台45上;驱动组件,设置于所述底台41上,所述驱动组件用于控制所述抬升组件和推送组件运转。

24.如图1至图6所示,在本发明实施例中,所述抬升组件包括:开槽46,开设于所述下模具43一侧,所述开槽46内部滑动设置有滑动柱47;底板48,安装在所述滑动柱47一端,所述底板48与所述下模43底部内壁相贴合;齿板410,安装在所述滑动柱47一侧,所述下模具42内部还转动连接有第一齿轮411,所述第一齿轮411与齿板410相互啮合。

25.如图1至图6所示,在本发明实施例中,所述推送组件包括:第一转动盘412和第二转动盘413,通过回转弹簧转动连接在所述操作箱1内部,所述第一转动盘412与第二转动盘413之间套设有连动带414;推送杆415,转动连接在所述连动带414上。

26.如图1至图5所示,在本发明实施例中,所述驱动组件包括:不完全齿轮416,转动连接在所述底台41上,所述不完全齿轮416与传输轮23之间套设有第一传送带417;第二齿轮418、第三齿轮419和第四齿轮420,均转动连接在所述底台41上,所述第二齿轮418和第三齿轮419均与不完全齿轮416相互配合,所述第四齿轮420与第三齿轮419相互啮合;第二传送带421,套设于所述第一齿轮411和第二齿轮418之间,所述第四齿轮420和第一转动盘412之间套设有第三传送带422。

27.使用时,当主电机22带动传输轮23旋转时,会通过第一传送带417来带动不完全齿轮416旋转,则不完全齿轮416会先与第二齿轮418接触,并带动第二齿轮418旋转,进而通过第二传送带421来带动第一齿轮411旋转,则第一齿轮411会通过齿板410来带动滑动柱47上升,进而将齿轮进行脱模顶起;随后不完全齿轮416会与第三齿轮419接触并通过第三齿轮419来推动第四齿轮420旋转,进而通过第三传送带422来带动第一转动盘412旋转,并通过第一转动盘412和第二转动盘413之间的配合来带动连动带414移动,进而使推送杆415移动,利用推送杆415将脱模后的齿轮推出至导料台45上,并使其滑落至传输带24上进行传输,且在不完全齿轮416脱离后,回转弹簧会带动推送杆415复位,同时可将滑动柱47推下复位,并继续向下模中添加材料等待后续加工。

28.综上,在该齿轮加工用热锻机使用时,将原料置于成型组件4中,通过成型组件4来对齿轮进行热锻加工成型,待成型后,由于齿轮温度较高,难以直接接触,因此只需控制传输组件2运转,则传输组件2会在运转时带动卸料组件运转,通过卸料组件将处于成型组件4中的齿轮进行脱模,并在脱模后推送至传输组件2中进行后续传输,操作简单,使用便捷,且安全系数高,避免了直接触碰。

29.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1