一种中间轴定位销自动压铆装置、压铆系统及压铆方法与流程

1.本发明涉及变速箱中间轴的压铆装置及方法,具体涉及一种中间轴定位销自动压铆装置、压铆系统及压铆方法。

背景技术:

2.中间轴作为变速箱中的关键部件,其常见结构如图1所示,中间轴上从左往右共设置有六组齿轮,分别对应变速箱的不同档位,其中左侧四组齿轮是通过压装与右侧两组齿轮组合在一起的。

3.在变速箱工作过程中,中间轴上各个齿轮均需承受较大扭矩,扭矩范围通常为1800n.m~2600n.m,因此对左侧四组齿轮有较强的抗扭、防转要求。

4.目前采用钻孔加圆柱销定位的方式,用四个圆柱销分别将左侧四组齿轮与中间轴固定,来防止变速箱工作过程中齿轮的径向转动,同时为了防止圆柱销脱出,需要在孔口进行铆冲。

5.中国专利cn214393110u公开了一种中间轴压铆机,用于变速器主箱中间轴的圆柱销装配,其结构参见图2,包括压铆机支架001,支架001的第一底板011上设置第一滑轨012,第一滑轨012上可滑动设置第二底板013,第二底板013上设置用于支撑零件005的支撑件004和用于夹紧零件005的夹紧件003,支撑件004两端设置沿轴向设置两个夹紧件003,支撑件004上方设置用于找正零件005中间轴位置的找正件006,找正件006与第一底板011固定;找正件006设置一个垂直于第一底板011的找正杆061,该找正杆061的大小与零件005中间轴上的安装孔匹配,可以手动下压进行找正,也可自动找正;支架001上设置有垂直于第一底板011的用于压装圆柱销的上料件007,第二底板013用于带动支撑件004和夹紧件003在第一滑轨012上滑动。该中间轴压铆机的上料件可以自动上料,但仍需人工将圆柱销放入放料筒,并每次仅能实现一个圆柱销的压装,其余三个安装孔需要重复第一个孔的压装流程,导致装配效率较低。

技术实现要素:

6.本发明的目的是解决现有中间轴定位销压装装置自动化程度较低,以及每次仅能实现一个圆柱销的压装,导致装配效率较低的不足之处,而提供一种中间轴定位销自动压铆装置、压铆系统及压铆方法。

7.为了解决上述现有技术所存在的不足之处,本发明提供了如下技术解决方案:

8.一种中间轴定位销自动压铆装置,其特殊之处在于:包括框架,以及设置在框架上的中间轴定位组件、找正组件、震动料斗、压头组件、压头位置调整组件和电子压缸组件;

9.所述中间轴定位组件包括与框架固定的第一定位板,以及设置在第一定位板上的第二定位板、电缸;所述第二定位板与第一定位板滑动连接,且与电缸的驱动端连接;第二定位板上设置有中间轴定位座,中间轴定位座上设置有位于待加工中间轴两端的轴向定位组件、位于待加工中间轴下部的底部支撑;所述轴向定位组件用于固定待加工中间轴的轴

向位置和角度;

10.所述找正组件位于中间轴定位座上方,用于与待加工中间轴最左侧圆孔配合实现待加工中间轴径向找正;

11.待压装圆柱销设置在震动料斗内,震动料斗内设置有吹气装置,用于将震动料斗内区分出方向的待压装圆柱销吹入位于震动料斗出口的气管;

12.所述压头组件位于中间轴定位组件上方,压头组件包括四个压头单元,四个压头单元分为两种型号,每种型号包括两个压头单元;

13.每个压头单元包括进料通道、推料组件、圆柱销压头、铆冲压头;所述进料通道进口端与气管相连,进料通道内依次设置有第一位置、第二位置、圆柱销限位块;所述推料组件包括气缸推杆,以及设置在气缸推杆端部的推料块,推料块用于伸入进料通道将待压装圆柱销由第一位置推至第二位置;所述圆柱销压头用于伸入进料通道将待压装圆柱销由第二位置推至进料通道出口端,且圆柱销压头与所述电子压缸组件的驱动端连接;所述铆冲压头设置在进料通道出口端外周;

14.所述压头位置调整组件用于调整压头单元的位置和切换不同压头单元,压头位置调整组件包括两个压头位置调整单元;每个压头位置调整单元包括滑动组件、设置在框架上的第一底板,以及通过滑动组件与第一底板滑动连接的两个压头连接板;两个压头连接板可在第一底板上沿水平、竖直方向移动,两个压头连接板上分别设置一个不同规格的压头单元。

15.进一步地,所述轴向定位组件包括位于待加工中间轴两端的第一顶尖、第二顶尖,以及位于第一顶尖所在端的夹爪;所述第一顶尖与第二定位板固定连接,第二顶尖与第二定位板滑动连接,且与设置在第一定位板上的顶尖移动气缸的驱动端连接,使得第二顶尖可在第二定位板上沿待加工中间轴轴向移动,与第一顶尖配合以固定待加工中间轴的轴向位置。

16.进一步地,所述滑动组件包括第三底板、滑动气缸、第二底板、第一连接杆、第二连接杆;所述第一底板上设置有平行于待加工中间轴的第一水平滑轨,第一底板上设置所述滑动气缸,所述第三底板通过第一水平滑轨与第一底板滑动连接,且与滑动气缸的驱动端连接,第三底板上沿竖直方向设置有第一竖直滑轨、第二竖直滑轨,所述两个压头连接板分别通过与第一竖直滑轨、第二竖直滑轨与第三底板滑动连接,两个压头连接板上分别设置有一个限位件;所述第二底板设置在框架上,第二底板上设置有平行于待加工中间轴的第二水平滑轨,所述第一连接杆一端、第二连接杆一端均通过第二水平滑轨与第二底板滑动连接,第一连接杆另一端、第二连接杆另一端分别穿过一个限位件,且第一连接杆该端端部、第二连接杆该端端部均设置有限位块,用于使两个压头连接板沿所在竖直滑轨相对第一连接杆或第二连接杆上下移动并限位。

17.进一步地,进料通道上设置有位于第二位置的第一激光对射器、位于铆冲压头外围的第二激光对射器,第一激光对射器用于检测待压装圆柱销是否到达第二位置,第二激光对射器用于检测铆冲压头是否断裂,确保铆冲质量。

18.进一步地,所述第二定位板上设置有位于第二顶尖起始位置的第一开关、位于第二顶尖预设到达位置的第二开关;所述第一底板上设置有位于第三底板起始位置的第三开关、位于第三底板预设到达位置的第四开关。

19.同时,本发明提供一种采用上述中间轴定位销自动压铆装置的中间轴定位销压铆系统,其特殊之处在于:包括料仓、搬运机器人和两个依次设置的上述中间轴定位销自动压铆装置;

20.所述搬运机器人用于将待加工中间轴由料仓搬运至第一个中间轴定位销自动压铆装置的中间轴定位座、再由第一个中间轴定位销自动压铆装置的中间轴定位座搬运至第二个中间轴定位销自动压铆装置的中间轴定位座,以及将已加工中间轴由第二个中间轴定位销自动压铆装置的中间轴定位座搬运至料仓;

21.所述第一个中间轴定位销自动压铆装置用于完成其中两个待压装圆柱销的压铆,第二个中间轴定位销自动压铆装置用于完成剩余两个待压装圆柱销的压铆。

22.本发明还提供一种采用上述中间轴定位销压铆系统的中间轴定位销压铆方法,其特殊之处在于,包括以下步骤:

23.步骤1、根据待加工中间轴选择两个中间轴定位销自动压铆装置的对应压头单元,移动每个压头位置调整单元对应压头连接板至预设工作位置;

24.步骤2、将待压装圆柱销在震动料斗中区分出方向后,由吹气装置将待压装圆柱销通过气管送出,并由每个压头单元的进料通道进口端送入进料通道,将待压装圆柱销到达第一位置后,将推料块伸入进料通道推动待压装圆柱销由第一位置至第二位置,并由圆柱销限位块对待压装圆柱销进行限位;

25.步骤3、固定待加工中间轴;

26.步骤3.1、通过搬运机器人将待加工中间轴由料仓搬运至第一个中间轴定位销自动压铆装置的中间轴定位座上;

27.步骤3.2、由底部支撑将待加工中间轴顶起,通过轴向定位组件对待加工中间轴进行轴向位置固定;

28.步骤3.3、通过电缸驱动第二定位板在第一定位板沿水平方向移动,使待加工中间轴最左侧圆孔与找正组件在竖直方向对齐,将找正组件向下移动插入加工中间轴最左侧圆孔,实现中间轴径向找正;

29.步骤3.4、通过轴向定位组件对待加工中间轴进行角度固定,再将找正组件向上移动拔出加工中间轴最左侧圆孔;

30.步骤4、通过电缸驱动第二定位板在第一定位板沿水平方向移动,使步骤1所选择的两个压头单元进料通道出口端分别与一个圆柱销孔在竖直方向对齐;,通过电子压缸组件驱动圆柱销压头,将待压装圆柱销压入圆柱销孔,再通过圆柱销压头继续向下移动带动铆冲压头进行铆冲,即完成其中两个待压装圆柱销的压铆;

31.步骤5、通过搬运机器人将待加工中间轴由第一个中间轴定位销自动压铆装置的中间轴定位座搬运至第二个中间轴定位销自动压铆装置的中间轴定位座上,并重复步骤3.2至步骤4后,将已加工中间轴由第二个中间轴定位销自动压铆装置的中间轴定位座搬运至料仓,即完成中间轴定位销自动压铆过程。

32.进一步地,所述步骤3.2具体为:由底部支撑将待加工中间轴顶起,通过顶尖移动气缸驱动第二顶尖由第二顶尖起始位置到达第二顶尖预设到达位置,待加工中间轴两端的锥孔分别与第一顶尖、第二顶尖固定,实现轴向位置固定。

33.与现有技术相比,本发明的有益效果是:

34.(1)本发明一种中间轴定位销自动压铆装置,包括框架、中间轴定位组件、找正组件、震动料斗、压头组件、压头位置调整组件和电子压缸组件;本发明通过震动料斗、压头组件结合实现了待压装圆柱销的自动上料、出料,提高了本发明的自动化程度;此外,本发明采用双压头结构,压头组件包括四个压头单元,四个压头单元可以通过压头位置调整组件进行调换,使得本发明通用性更强,并进一步提高了本发明的自动化程度。

35.(2)本发明一种中间轴定位销自动压铆装置,在进料通道出口端设置外周铆冲压头,实现了圆柱销压、铆冲压头的一体化;并且本发明在铆冲压头外围设置第二激光对射器用于检测铆冲压头是否断裂,确保铆冲质量,进一步保证了压铆质量。

36.(3)本发明一种中间轴定位销自动压铆系统,包括料仓、搬运机器人和两个依次设置的中间轴定位销自动压铆装置;本发明实现了中间轴定位销的全自动上料及压铆,满足了高智新工厂的建设要求,提高了工作效率,并降低了人力成本。

附图说明

37.图1为一种现有中间轴的结构示意图;

38.图2为一种现有中间轴压铆机的结构示意图;

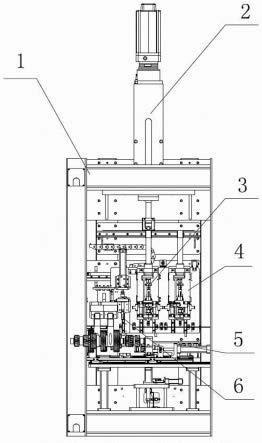

39.图3为本发明一种中间轴定位销自动压铆装置一个实施例的结构示意图;

40.图4为图3中中间轴定位组件的结构示意图;

41.图5为图3中压头单元的结构示意图;

42.图6为图3中压头位置调整单元的结构示意图;

43.图7为本发明一种中间轴定位销压铆系统一个实施例的结构示意图。

44.图3至图7附图标记说明如下:

45.01-待加工中间轴,02-圆柱销孔;

46.001-支架;011-第一底板;012-第一滑轨;013-第二底板;002-电机;003-夹紧件;004-支撑件;005-零件;006-找正件;061-找正杆;007-上料件;

47.1-框架;2-电子压缸组件;3-压头组件,31-进料通道,32-推料组件,321-气缸推杆,322-推料块,33-圆柱销压头,34-铆冲压头,35-第一位置,36-第二位置,37-圆柱销限位块,38-第一激光对射器,39-第二激光对射器;4-压头位置调整组件,41-滑动组件,411-第三底板,412-第二底板,413-第一连接杆,414-第二连接杆,415-第一水平滑轨,416-第一竖直滑轨,417-第二竖直滑轨,418-第二水平滑轨,419-限位块,42-第一底板,43-压头连接板,44-第三开关,45-第四开关;5-中间轴定位组件,51-第一定位板,52-第二定位板,53-电缸,54-中间轴定位座,551-第一顶尖,552-第二顶尖,553-夹爪,56-底部支撑,57-顶尖移动气缸,58-第一开关,59-第二开关;6-找正组件;7-料仓;8-搬运机器人;10-中间轴定位销自动压铆装置。

具体实施方式

48.下面结合附图和示例性实施例对本发明作进一步地说明。

49.参照图3,一种中间轴定位销自动压铆装置,包括框架1,以及设置在框架1上的中间轴定位组件5、找正组件6、震动料斗、压头组件3、压头位置调整组件4和电子压缸组件2。

50.参照图4,所述中间轴定位组件5包括与框架1固定的第一定位板51,以及设置在第

一定位板51上的第二定位板52、电缸53;所述第二定位板52与第一定位板51滑动连接,且与电缸53的驱动端连接,使得第二定位板52可在第一定位板51沿水平方向移动;第二定位板52上设置有中间轴定位座54,中间轴定位座54上设置有位于待加工中间轴01两端的轴向定位组件、位于待加工中间轴01下部的底部支撑56;所述轴向定位组件用于固定待加工中间轴01的轴向位置和角度,其包括位于待加工中间轴01两端的第一顶尖551、第二顶尖552,以及位于第一顶尖551所在端的夹爪553;所述第一顶尖551与第二定位板52固定连接,第二顶尖552与第二定位板52滑动连接,且与设置在第一定位板51上的顶尖移动气缸57的驱动端连接,使得第二顶尖552可在第二定位板52上沿待加工中间轴01轴向移动,与第一顶尖551配合以固定待加工中间轴01的轴向位置。

51.为检测第二顶尖552位置,第二定位板52上设置有位于第二顶尖552起始位置的第一开关58、位于第二顶尖552预设到达位置的第二开关59。

52.所述找正组件6位于中间轴定位座54上方,用于与待加工中间轴01最左侧圆孔配合实现待加工中间轴01径向找正。

53.待压装圆柱销设置在震动料斗内,震动料斗内设置有吹气装置,用于将震动料斗内区分出方向的待压装圆柱销吹入位于震动料斗出口的气管。

54.参照图5,所述压头组件3位于中间轴定位组件5上方,压头组件3包括四个压头单元,四个压头单元分为两种型号,每种型号包括两个压头单元。

55.每个压头单元包括进料通道31、推料组件32、圆柱销压头33、铆冲压头34;所述进料通道31进口端与气管相连,进料通道31内依次设置有第一位置35、第二位置36、圆柱销限位块37;所述推料组件32包括气缸推杆321,以及设置在气缸推杆321端部的推料块322,推料块322用于伸入进料通道31将待压装圆柱销由第一位置35推至第二位置36;所述圆柱销压头33用于伸入进料通道31将待压装圆柱销由第二位置36推至进料通道31出口端,且圆柱销压头33与所述电子压缸组件2的驱动端连接;所述铆冲压头34设置在进料通道31出口端外周。

56.进料通道31上设置有位于第二位置36的第一激光对射器38、位于铆冲压头34外围的第二激光对射器39,第一激光对射器38用于检测待压装圆柱销是否到达第二位置36,第二激光对射器39用于检测铆冲压头34是否断裂,确保铆冲质量。

57.参照图6,所述压头位置调整组件4用于调整压头单元的位置和切换不同压头单元,压头位置调整组件4包括两个压头位置调整单元;每个压头位置调整单元包括滑动组件41、设置在框架1上的第一底板42,以及通过滑动组件41与第一底板42滑动连接的两个压头连接板43;两个压头连接板43可在第一底板42上沿水平、竖直方向移动,两个压头连接板43上分别设置一个不同规格的压头单元。

58.所述滑动组件41包括第三底板411、滑动气缸、第二底板412、第一连接杆413、第二连接杆414;所述第一底板42上设置有平行于待加工中间轴01的第一水平滑轨415,第一底板42上设置所述滑动气缸;所述第三底板411通过第一水平滑轨415与第一底板42滑动连接,且与滑动气缸的驱动端连接,第三底板411上沿竖直方向设置有第一竖直滑轨416、第二竖直滑轨417,所述两个压头连接板43分别通过与第一竖直滑轨416、第二竖直滑轨417与第三底板411滑动连接,两个压头连接板43上分别设置有一个限位件;所述第二底板412设置在框架1上,第二底板412上设置有平行于待加工中间轴01的第二水平滑轨418,所述第一连

接杆413一端、第二连接杆414一端均通过第二水平滑轨418与第二底板412滑动连接,第一连接杆413另一端、第二连接杆414另一端分别穿过一个限位件,且第一连接杆413该端端部、第二连接杆414该端端部均设置有限位块419,用于使两个压头连接板43沿所在竖直滑轨相对第一连接杆413或第二连接杆414上下移动并限位。

59.第一底板42上设置有位于第三底板411起始位置的第三开关44、位于第三底板411预设到达位置的第四开关45。

60.参照图7,一种采用上述中间轴定位销自动压铆装置的中间轴定位销压铆系统,包括料仓7、搬运机器人8和两个依次设置的上述中间轴定位销自动压铆装置10;

61.所述料仓7用于放置待加工中轴、已加工中间轴;

62.所述搬运机器人8用于将待加工中间轴01由料仓7搬运至第一个中间轴定位销自动压铆装置10的中间轴定位座54、再由第一个中间轴定位销自动压铆装置10的中间轴定位座54搬运至第二个中间轴定位销自动压铆装置10的中间轴定位座54,以及将已加工中间轴由第二个中间轴定位销自动压铆装置10的中间轴定位座54搬运至料仓7;

63.所述第一个中间轴定位销自动压铆装置10用于完成其中两个待压装圆柱销的压铆,第二个中间轴定位销自动压铆装置10用于完成剩余两个待压装圆柱销的压铆。

64.一种采用上述中间轴定位销自动压铆装置的中间轴定位销压铆方法,包括以下步骤:

65.步骤1、根据待加工中间轴01选择两个中间轴定位销自动压铆装置10的对应压头单元,在每个压头位置调整单元中通过滑动气缸驱动第三底板411沿第一水平滑轨415移动,使对应压头连接板43到达预设工作位置;

66.步骤2、将待压装圆柱销在震动料斗中区分出方向后,由吹气装置将待压装圆柱销通过气管送出,并由每个压头单元的进料通道31进口端送入进料通道31,将待压装圆柱销到达第一位置35后,将推料块322伸入进料通道31推动待压装圆柱销由第一位置35至第二位置36,并由圆柱销限位块37对待压装圆柱销进行限位;

67.步骤3、固定待加工中间轴01;

68.步骤3.1、通过搬运机器人8将待加工中间轴01由料仓7搬运至第一个中间轴定位销自动压铆装置10的中间轴定位座54上;

69.步骤3.2、由底部支撑56将待加工中间轴01顶起,通过顶尖移动气缸57驱动第二顶尖552由第二顶尖552起始位置到达第二顶尖552预设到达位置,待加工中间轴01两端的锥孔分别与第一顶尖551、第二顶尖552固定,实现轴向位置固定;

70.步骤3.3、通过电缸53驱动第二定位板52在第一定位板51沿水平方向移动,使待加工中间轴01最左侧圆孔与找正组件6在竖直方向对齐,将找正组件6向下移动插入加工中间轴最左侧圆孔,实现中间轴径向找正;

71.步骤3.4、通过夹爪553夹紧待加工中间轴01端部,实现角度固定,再将找正组件6向上移动拔出加工中间轴最左侧圆孔;

72.步骤4、通过电缸53驱动第二定位板52在第一定位板51沿水平方向移动,使步骤1所选择的两个压头单元进料通道31出口端分别与一个圆柱销孔02在竖直方向对齐;第一激光对射器38检测待压装圆柱销到达第二位置36,通过电子压缸组件2驱动圆柱销压头33,将待压装圆柱销压入圆柱销孔02,再通过圆柱销压头33继续向下移动带动铆冲压头34进行铆

冲,即完成其中两个待压装圆柱销的压铆;

73.步骤5、通过搬运机器人8将待加工中间轴01由第一个中间轴定位销自动压铆装置10的中间轴定位座54搬运至第二个中间轴定位销自动压铆装置10的中间轴定位座54上,并重复步骤3.2至步骤4后,将已加工中间轴由第二个中间轴定位销自动压铆装置10的中间轴定位座54搬运至料仓7,即完成中间轴定位销自动压铆过程。

74.以上实施例仅用以说明本发明的技术方案,而非对其限制,对于本领域的普通专业技术人员来说,可以对前述各实施例所记载的具体技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明所保护技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1