冲压成型装置及冲压成型方法与流程

本发明涉及一种冲压成型装置及冲压成型方法。

背景技术:

1、冲压成型是通过在冲压装置的垫板(bolster)与滑动件(slider)之间配置模具,利用模具夹持工件并对其施加载荷,由此将工件成型为规定形状。如果工件的形状相同,则在多个制造地点使用的冲压装置中使用相同形状的模具。

技术实现思路

1、有时根据制造地点而使用不同的冲压装置。然而,有时因冲压装置不同而对模具进行加压的加压点的位置不同。加压点的位置的不同会产生模具的挠曲量的不同。其结果,即使在使用相同模具的情况下,载荷分布也会因冲压装置而改变,从而产生成型品的偏差。

2、例如,有时在汽车的外板(outer panel)上形成被称为特征线条(characterline)的具有较小的边缘半径的棱线部。在形成这种边缘半径小的棱线部的情况下,需要对棱线部整体施加恒定的载荷。如果载荷分布因冲压装置不同而改变,则难以制造需要载荷控制的成型品。

3、因此,要求一种即使在冲压装置不同的情况下,也能够对模具内的规定部位高精度地施加载荷的方法。

4、本发明的目的在于解决上述技术问题。

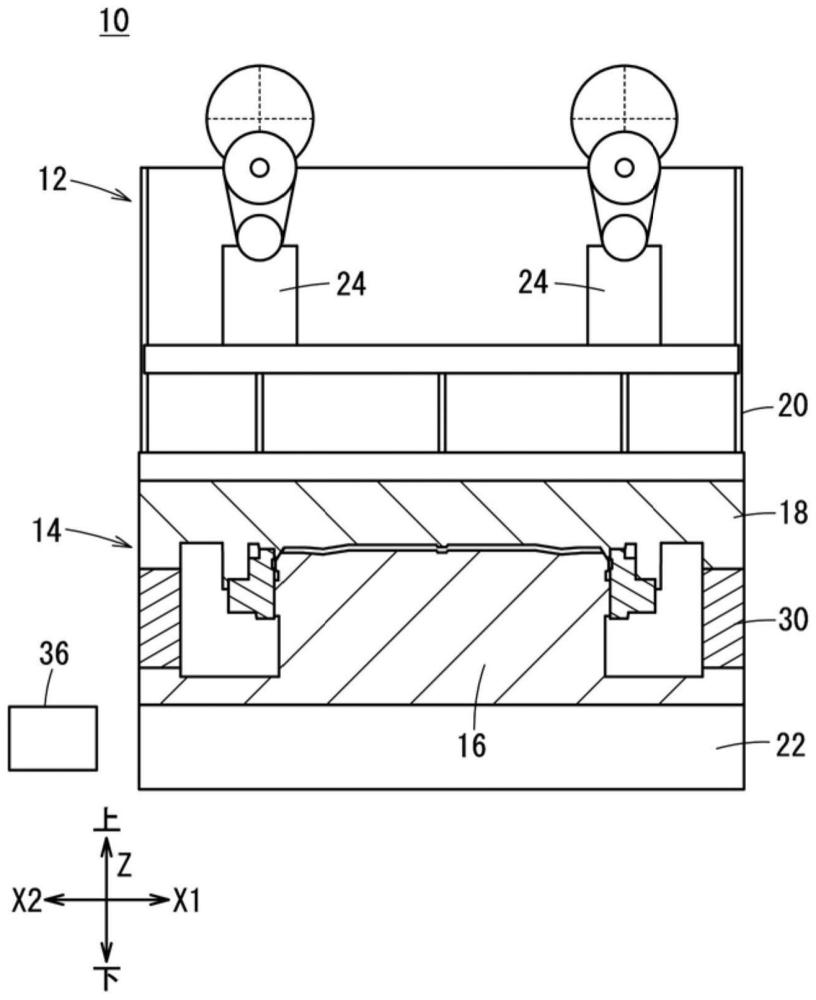

5、以下记载的一方式公开一种冲压成型装置,其对包括要求施加恒定载荷的载荷控制区域的工件进行冲压成型,具有模具、滑动件、垫板、加压机构以及一个或多个支承块,其中,所述模具具有夹持所述工件的上模及下模;所述滑动件保持所述上模;所述垫板保持所述下模;所述加压机构在多个加压点对所述滑动件向所述垫板加压;所述一个或多个支承块被配置于所述模具的周围,且配置于所述垫板与所述滑动件之间,所述支承块被配置于比所述加压点靠外侧的位置,且配置于从所述载荷控制区域的端部的基准点沿所述加压点的排列方向延长的线上。

6、另一方式公开一种冲压成型方法,其使用冲压成型装置对包括要求施加恒定载荷的载荷控制区域的所述工件进行冲压成型,所述冲压成型装置具有模具、滑动件、垫板和加压机构,其中,所述模具具有夹持工件的上模及下模;所述滑动件保持所述上模;所述垫板保持所述下模;所述加压机构在多个加压点对所述滑动件向所述垫板加压,所述冲压成型方法具有:在所述模具的周围且在所述垫板与所述滑动件之间配置一个或多个支承块的步骤;和通过所述加压机构对所述支承块和所述模具加压而对所述工件进行成型的步骤,配置所述支承块的步骤具有如下工序:将所述支承块配置于比所述加压点靠外侧的位置,且配置于从所述载荷控制区域的端部的基准点沿所述加压点的排列方向延长的线上。

7、上述方式的冲压成型装置及冲压成型方法通过配置最少限度的支承块,从而即使在冲压装置不同的情况下,也能够对模具内的载荷控制区域高精度地施加均等的载荷。因此,上述记载的冲压成型装置及冲压成型方法能够良好地成型包括边缘半径较小的棱线部的工件。

8、上述目的、特征和优点根据参照附图说明的以下实施方式的说明能够容易地理解。

技术特征:

1.一种冲压成型装置(10),对包括要求施加恒定载荷的载荷控制区域(28)的工件进行冲压成型,其特征在于,

2.根据权利要求1所述的冲压成型装置,其特征在于,

3.根据权利要求2所述的冲压成型装置,其特征在于,

4.根据权利要求2所述的冲压成型装置,其特征在于,

5.根据权利要求3或4所述的冲压成型装置,其特征在于,

6.根据权利要求1至4中任一项所述的冲压成型装置,其特征在于,

7.一种冲压成型方法,使用冲压成型装置对包括要求施加恒定载荷的载荷控制区域的所述工件进行冲压成型,所述冲压成型装置具有模具、滑动件、垫板和加压机构,其中,所述模具具有夹持工件的上模及下模;所述滑动件保持所述上模;所述垫板保持所述下模;所述加压机构在多个加压点对所述滑动件向所述垫板加压,其特征在于,

8.根据权利要求7所述的冲压成型方法,其特征在于,

9.根据权利要求8所述的冲压成型方法,其特征在于,

10.根据权利要求8所述的冲压成型方法,其特征在于,

11.根据权利要求9或10所述的冲压成型方法,其特征在于,

12.根据权利要求7至10中任一项所述的冲压成型方法,其特征在于,

技术总结

本发明涉及一种冲压成型装置(10)及冲压成型方法。所述冲压成型装置对包括要求施加恒定载荷的载荷控制区域(28)的工件进行冲压成型,具有:模具(14),其具有夹持工件的上模(18)及下模(16);滑动件(20),其保持上模(18);垫板(22),其保持下模;加压机构(24),其在多个加压点(26)对滑动件(20)向垫板(22)加压;以及一个或多个支承块(30),其被设置于模具(14)的周围,且配置于垫板(22)与滑动件(20)之间,支承块(30)被配置于比加压点(26)靠外侧的位置,且配置于从载荷控制区域(28)的端部的基准点沿加压点的排列方向延长的线上。据此,即使在冲压装置不同的情况下,也能够对模具内的规定部位高精度地施加载荷。

技术研发人员:荫山直佑,松谷健司,江川奖,铃木宗喜,牧野刚身

受保护的技术使用者:本田技研工业株式会社

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!