制备过氧化氢的系统和方法与流程

本发明涉及过氧化氢,具体涉及制备过氧化氢的系统和方法。

背景技术:

1、过氧化氢又称双氧水,是一种绿色化工产品,其生产和使用过程几乎没有污染,故被称为“清洁”的化工产品,作为氧化剂、漂白剂、消毒剂、脱氧剂、聚合物引发剂和交联剂,广泛应用于化工、造纸、环境保护、电子、食品、医药、纺织、矿业、农业废料加工等行业。

2、蒽醌法是工业过氧化氢生产的主流方法,全球工业过氧化氢以产量计99%以上是由蒽醌法生产的。蒽醌法包括氢化、氧化、萃取及循环工作液后处理等步骤。蒽醌加氢的效率直接影响整个生产装置的效率和产品浓度。通常采用“氢效”来表征蒽醌加氢效率,即每升加氢反应液(称为“氢化液”)中过氧化氢的克数。国内的过氧化氢生产技术采用滴流床加氢工艺,一般氢效只有6~7g/l,装置生产效率低。究其原因主要由于在滴流床反应器内氢气作为连续相,反应液(称为“工作液”)作为分散相,使得床层内容易产生偏流或沟流,从而使床层内存在局部过度加氢和局部热点,而且床层存在较高的温升,导致不足主要有:

3、(1)催化剂容易失活,必须定期再生或更换,不仅消耗蒸汽,还造成工作液及催化剂贵金属流失。目前国内固定床氢化工艺中,催化剂需要3-6个月用蒸汽再生一次。

4、(2)为了防止过度加氢,通常将蒽醌转化率控制在比较低的水平(30-40%),氢效受限,装置效率低。相比高氢效的相同规模装置,循环工作液量则更大,机泵的电耗更大。

5、(3)工作液容易降解,工业上采用大量活性氧化铝对循环工作液进行连续再生,活性氧化铝需要频繁更换,产生大量固体危废,造成工作液损失。例如,生产1吨双氧水产品要消耗5kg活性氧化铝,会造成3kg工作液损失。

6、(4)装置安全性差,需要采用碳酸钾干燥塔,脱除循环工作液中的饱和水分,强化工作液再生。由于过氧化氢遇碱分解,具有严重的安全隐患。过氧化氢装置每年都有安全事故发生,80%安全事故是由于系统串碱至氧化、萃取单元导致。

7、cn104843648a公开了一种蒽醌法制取过氧化氢的固定床加氢反应系统,氢化塔顶部设有喷头作为工作液进口,氢气也从反应器顶部经分布器进入。为了提高反应器内气液分布均匀性和降低反应器床层温升,专利所提供的加氢反应系统在催化剂层之间设置换热器层和气液分布器。专利所提供的反应器结构复杂,增加了反应器高度,内取热器有泄漏导致催化剂失活的风险。

8、cn1108984c公开了一种工作液再生的方法,至少一部分未还原的工作溶液与主要含有γ-氧化铝的催化剂在40-150℃下接触,以实现对工作液中副产物的再生。将工作液再生放在“未还原”也就是加氢之前,工作液在40-150℃下与γ-氧化铝催化剂接触,除了对加氢副产物有再生作用,又会导致二次副反应发生,所产生的副产物进入蒽醌加氢反应器很有可能会影响加氢催化剂活性。

9、cn204237558u公开了一种蒽醌法过氧化氢生产工艺的后处理装置,处理装置包括碱塔和真空干燥器。cn1334235a公开了一种蒽醌法生产过氧化氢的后处理技术,采用定量注碱以中和返回氢化的工作液酸性,保证氢化所需的碱度,同时分解工作液中部分过氧化氢;然后经过真空干燥脱除水分。

10、上述两种后处理技术均需要向系统内引入碱液,安全性差,存在严重的安全隐患。

技术实现思路

1、本发明的目的是为了克服现有的过氧化氢制备工艺中,由于反应器床层内局部过度加氢和局部热点引起的装置效率低且安全性差、氢化效率低且氢化反应选择性差以及催化剂容易失活的问题。

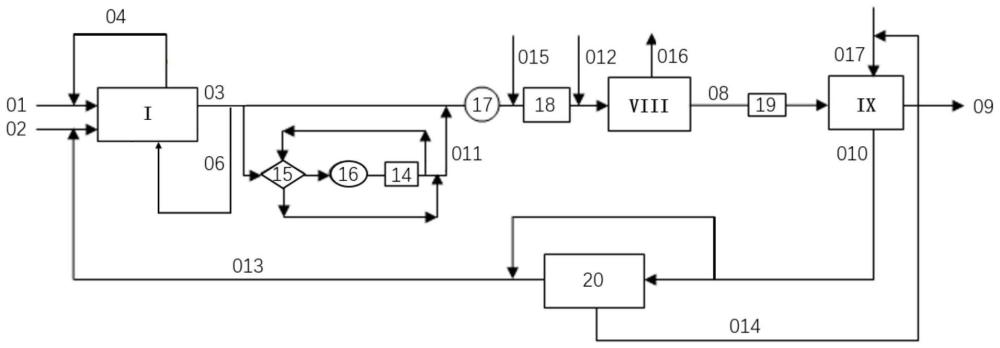

2、为了实现上述目的,本发明第一方面提供一种制备过氧化氢的系统,该系统包括依次连接的氢化单元、氧化单元和萃取单元;其中:

3、所述氢化单元用于将含氢气体和工作液依次进行氢化反应和气液分离,得到氢化液和含氢尾气,其中,所述氢化液分为a液和b液;所述氢化单元包括氢化反应器,所述氢化反应器为固定床反应器;所述氢化反应器包括:反应器筒体,由下到上依次设置在所述反应器筒体上的液相进口、n个气相进口、液相出口和气相出口,以及由下到上依次设置在所述反应器筒体内的n段催化剂床层和气液分离部件;其中,n为自然数且n≥2;

4、其中,每段所述催化剂床层的下方设置有气体分布器,所述气体分布器与所述气相进口连接;

5、其中,所述气液分离部件分为两相区、液相区和气相区;其中,所述液相区设置有所述液相出口;所述气相区设置有所述气相出口;

6、所述氢化单元还包括再生反应器,所述再生反应器连通于所述氢化反应器的液相出口与所述氧化单元的入口,用于将所述a液进行再生反应,得到再生氢化液;

7、所述氧化单元用于将所述b液、再生氢化液和含氧气体进行氧化反应,得到氧化液;

8、所述萃取单元用于将所述氧化液进行萃取,得到过氧化氢溶液和萃余液,并将所述萃余液返回所述氢化单元。

9、本发明第二方面提供一种制备过氧化氢的方法,该方法在第一方面所述的系统中进行;其中,该方法包括以下步骤:

10、(1)在加氢催化剂存在下,经n个气相进口进入反应器筒体内的含氢气体,再经n个气体分布器被分散成含氢气体气泡,与经液相进口进入反应器筒体内的工作液进行接触后,在n段催化剂床层中各自独立地进行氢化反应,得到的反应产物向上流动进入气液分离部件进行气液分离,得到氢化液和含氢尾气,所述氢化液经液相出口流出;其中,所述催化剂床层中装填有所述加氢催化剂;

11、(2)将所述氢化液分为a液和b液;在再生催化剂存在下,将所述a液进行再生反应,得到再生氢化液;

12、(3)将所述b液、再生氢化液和含氧气体进行氧化反应,得到氧化液;

13、(4)将所述氧化液进行萃取,得到过氧化氢溶液和萃余液,并将所述萃余液返回加入所述工作液;

14、其中,所述a液与b液的质量流量比为10-25:75-90。

15、通过上述技术方案,本发明提供的系统和方法具有以下特点及优势:

16、(1)本发明提供的系统中,氢化单元采用的氢化反应器为特定的固定床反应器,其为气液并流上行式反应器,n段(n为自然数且n≥2)催化剂床层装填的催化剂浸泡在液相内,每段催化剂床层下设置的气体分布器可以将气相分散成微小的气泡,使气液两相可以在催化剂床层内均匀接触,强化气液传质,并提高催化剂床层利用率,基本消除床层内的沟流偏流,以及由此导致的局部过度加氢和局部热点;

17、(2)本发明采用的氢化反应器内设置n段催化剂床层,每段催化剂床层的下方设有气体分布器,气相根据所设催化剂床层的段数分多股进入反应器筒体内,可以防止已经形成的微小气泡在催化剂内聚并降低气液传质效果;尤其是,由下到上,第2段…第n段,每段催化剂床层的下方设置有循环液相进口,用于取走反应热,降低床层温升;

18、(3)本发明采用的氢化反应器集反应、气液传质、气液分离、取热等多个功能于一体,且结构简单紧凑,容易操作,占地面积小,降低物耗、能耗和生产成本,提高装置本质安全性;

19、(4)本发明采用的氢化反应器在传质、传热等方面具有更优异的效果,可用于加氢反应,尤其是用于蒽醌法制备过氧化氢的氢化反应。本发明提供的系统可以提高氢化反应选择性、氢效和装置效率,尤其是氢效可以提高至8-10g/l,降低循环工作液量,降低能耗;延长加氢催化剂寿命,降低催化剂再生造成的消耗;可以减少再生工作液的量,降低工作液再生造成的消耗和产生的固体废物的产生量;可以取消碱塔工作液再生,提高装置本质安全性;

20、(5)本发明提供的方法先进行氢化反应,再将a液进行再生,可避免再生催化剂粉尘进入反应器附着在加氢催化剂表面导致的催化剂失活,另外还可防止二次副产物降低加氢催化剂活性,延长加氢催化剂寿命,减少失活催化剂再生造成的成本损失;

21、(6)本发明将10-25%质量流量的氢化液(a液)经过再生反应器即可保证工作液的再生效果,在保障装置高氢效运转的同时,还减少70-80%质量流量的工作液再生所用再生催化剂的量,大大减少废固的产生,大幅提高装置经济性和环保性;

22、(7)本发明提供的方法能够完全取消碱塔,采用真空干燥,提供装置全酸性环境,在保证固定床加氢反应稳定的同时,消除了系统串碱造成的严重安全隐患,大大提高了过氧化氢生产装置的本质安全性;尤其是对至少部分萃余液进行真空干燥得到的脱除液、水和/或有机物进行有效利用,既有效又环保。

- 还没有人留言评论。精彩留言会获得点赞!