一种电石渣碳化煅烧制氧化钙工艺及系统的制作方法

本发明属于电石渣处理,涉及一种电石渣碳化煅烧制氧化钙工艺及系统。

背景技术:

1、电石渣是电石法生产乙炔的废渣,颗粒很细,每年产生量巨大,主要成分是氢氧化钙,另含少量的硅铁等杂质,具有强碱性,如得不到妥善处理与利用,将占用大量的土地用于堆积、填埋。按照环保标准《危险废物鉴别标准》(gb5085-2007),电石渣属ⅱ类一般工业固体废物,其处理方式需要满足“减量化、资源化、再利用”的原则。电石渣的回收利用具有非常重要的经济效益及环保意义,目前国内电石渣主要用于生产水泥,其它用于生产碳化砖、粉煤灰砖、室内装饰等建材,还有少量用于工业脱硫、生产碳酸钙、硫酸钙等产品。但是,由于电石渣产生数量巨大,而水泥的生产与市场受地区经济环境以及季节等因素影响很大,在实际运行过程中,如何稳定消纳大量的电石渣成为一个突出的环保问题,研究和开发更为经济环保的电石渣综合利用技术,对于涉及电石乙炔各行业可持续绿色发展、提高企业经济效益,是十分迫切的任务。

2、因为电石渣的主要成分是氢氧化钙ca(oh)2,氢氧化钙经过煅烧即可变成氧化钙cao,而cao又是制作电石的原料。如果经过一些物理、化学过程的工艺处理,能将电石渣重新制作成cao,则可将cao以“钙”资源循环用于生产电石,实现全产业链“钙循环”。

3、现有公开的工艺(参见专利文件c113087002a)是先将电石渣煅烧成氧化钙粉(可直接用于建材、化工、脱硫等),再根据电石生产需要再压制成型为球团,这种工艺即“先煅烧后成型”工艺。

4、将电石渣“先煅烧后成型”所生产的球团,其性能类似于回收的石灰粉压制的球团,这种球团回用于电石生产中,一般最大只能以30%的比例掺入电石生产的入炉料(天然石灰石煅烧生成的块状cao)使用,这样仅能部分实现电石渣制氧化钙循环用于电石生产。分析原因这主要是因为氧化钙粉压制的球团虽然具有较高的“冷强度”,其虽然能满足物料输送等要求,但是“热强度”(包括应力、变形、化学稳定性等性态)较低,受到高温强度急剧降低,在电石炉内球团易破碎而导致降低电石炉料应有的透气性,严重时则威胁电石炉正常生产。

5、因此,设法提高电石渣制氧化钙的“热强度”,是关系电石渣制氧化钙以高比例掺入电石炉料,真正实现钙循环的重要问题。

技术实现思路

1、针对电石渣制氧化钙粉压制成球团存在的热强度低,高温下易破碎影响电石炉料透气性差,导致掺入电石炉料比例低的技术问题,本发明提供一种电石渣碳化煅烧制氧化钙工艺及系统。

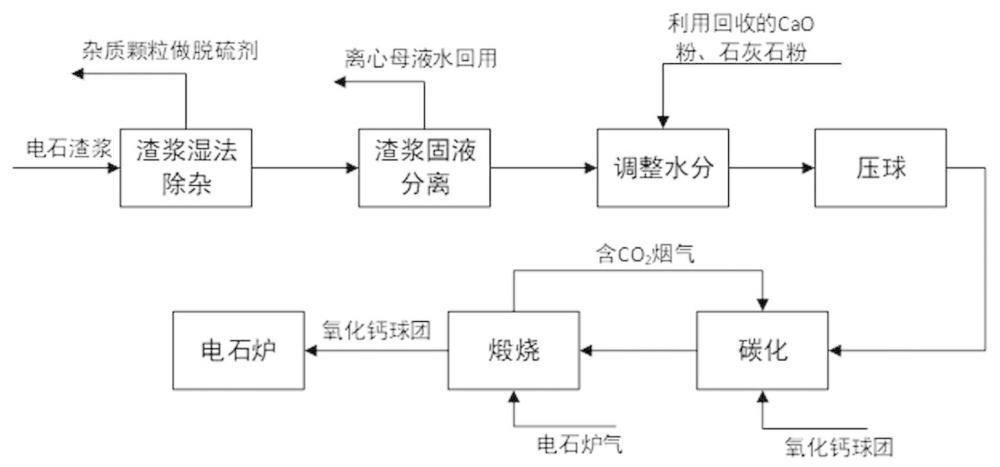

2、本发明的原理为:将电石渣去杂、调整水分后,先压制成球团,然后通过利用co2对电石渣球团进行碳化,即电石渣球团中的ca(oh)2颗粒与co2反应新生成caco3,同时也在电石渣球团中的ca(oh)2颗粒之间生成caco3,由此将原ca(oh)2球团中的颗粒在微观层面上变成新生的caco3整体球团;再经煅烧制得cao球团,不仅在微观层面上能保持cao整体球团,还使得电石渣制氧化钙球团的强度高、稳定性好,保证后续用于电石炉料透气性良好,提升电石炉料比例,保证热强度和热稳定性,降低电石生产成本,而且对于保护环境有积极作用。

3、为了实现上述目的,本发明采用的技术方案是:

4、一种电石渣碳化煅烧制氧化钙工艺,包括以下步骤:

5、s1、对电石渣进行除杂、分离;

6、s2、对步骤s1分离后电石渣调整水分,直至电石渣中的含水率保持在8%~22%;

7、s3、将调整水分后的电石渣进行压制,得到成型的电石渣球团;

8、s4、在co2气氛下对电石渣球团进行碳化,得到碳化球团;

9、s5、再将碳化球团经过煅烧,得到成品氧化钙球团;

10、所述步骤s2调整水分后,还需进行陈化处理,陈化时间为8h~72h。

11、进一步限定,所述步骤s1中,当电石渣为干电石渣,所述步骤s2中调整水分是向干电石渣中加水增湿来实现的;

12、所述步骤s1中,电石渣原料为湿电石渣,所述步骤s2中调整水分的方式是:通过将湿电石渣烘干,或通过向湿电石渣中掺入氧化钙粉来实现的。

13、进一步限定,所述步骤s1与步骤s2之间还包括步骤a:

14、步骤a、在调整水分前先向分离后电石渣中掺入石灰石粉,所述石灰石粉的掺入质量是分离后电石渣质量的0.5~10%。

15、进一步限定,所述步骤s3中,电石渣球团为环柱形球团、扁椭圆形球团或短柱形球团;所述环柱形球团的压制参数为:单个球团的压强大于20mpa,环柱形球团的尺寸为:外径40mm~60mm,内径10mm~30mm,高度20mm~60mm。

16、进一步限定,所述步骤s4中,碳化温度为60℃~450℃,碳化总时间为6h~36h,co2浓度为15%~35%。

17、进一步限定,所述步骤s5中煅烧的同时还分解出co2,分解出的co2返回步骤s4中作为碳化所需的co2气氛;所述煅烧温度为900℃~1250℃,煅烧时间为3h~8h。

18、进一步限定,所述步骤s5中,氧化钙球团的抗压强度大于3.0mpa。

19、一种实现所述的电石渣碳化煅烧制氧化钙工艺的碳化煅烧系统,所述碳化煅烧系统包括依次连通的除杂器、固液分离机、混料机、制球团机、碳化窑和煅烧窑;所述煅烧窑上设置co2尾气管道,所述co2尾气管道与碳化窑连通。

20、进一步限定,所述碳化窑为卧式窑或立式窑;所述碳化窑向煅烧窑连续式供料。

21、本发明的有益效果是:

22、1、本发明的工艺的创新在于,将电石渣采用磁性或旋流分选等除杂后,调整水分,保证一定的含湿量后,依次经过压球成型、碳化和煅烧,电石渣球团碳化过程中湿电石渣中的氢氧化钙颗粒经吸收二氧化碳后,在颗粒之间新生成caco3,从而将颗粒状的电石渣从微观上连结成复合氢氧化钙与caco3的整体球团(其中以caco3为主要成分),即在颗粒之间生成架桥的连结物质,使球团在微观层面上形成新生的caco3整体球团,再经煅烧制得cao球团在微观层面上也能保持cao整体球团,最终大幅度提高球团抗高温热强度;将电石渣压制为环柱状球团或扁椭圆球团等可以尽可能减少碳化厚度,提高碳化速率;通过提高球团热强度,可大幅度提高电石渣制氧化钙球团的用于电石生产掺用比,降低电石生产成本,而且对于保护环境有积极作用,提高经济效益。

23、2、本发明中,在调整水分前向电石渣中掺入石灰石粉,且是来自于电石生产中筛分出的石灰石细粒粉料,不仅增加球团中骨料,有利于压力成型增加强度,还有利于后续的碳化反应、降低生产综合成本,而且对于保护环境有积极作用。

24、3、本发明中,调整水分后的电石渣使用压力成型机在适当的压力下成型,使电石渣形成结构较紧密、密度均匀,有一定强度的球团,利于碳化前后的物料周转,既不容易破碎,也有利于碳化过程中co2较容易扩散进入球团内部,使球团内部发生深度碳化,提高碳化强度。

25、4、本发明中,电石渣球团在碳化窑里进行碳化,含co2气体从碳化窑底部通入,尾气从塔顶排除出;在碳化过程中保持特定的碳化条件,使得湿电石渣经充分吸收二氧化碳后,球团强度进一步提高。

26、5、本发明中,caco3球团在高温煅烧过程中生成的co2从球团中逸出;同时碳化后caco3球团内部未碳化的ca(oh)2也发生分解,产生的水汽容易从气孔逸出;这样能在球团上形成气孔,提高球团的透气性,增强反应活性,保持煅烧后氧化钙球团的整体结构下,使氧化钙球团具有较好的热稳定性和整体强度。

27、6、本发明中,碳化窑中的co2主要是来自石灰窑尾气和煅烧工艺产生的co2,实现co2的循环利用,从而减少碳排放;同时,煅烧分解出的co2烟气中的热量可以给碳化窑加热,减少热损失,降低能耗。

- 还没有人留言评论。精彩留言会获得点赞!