一种加气混凝土改性石灰及其制备方法和应用与流程

本发明属于加气混凝土,具体涉及一种加气混凝土改性石灰及其制备方法和应用。

背景技术:

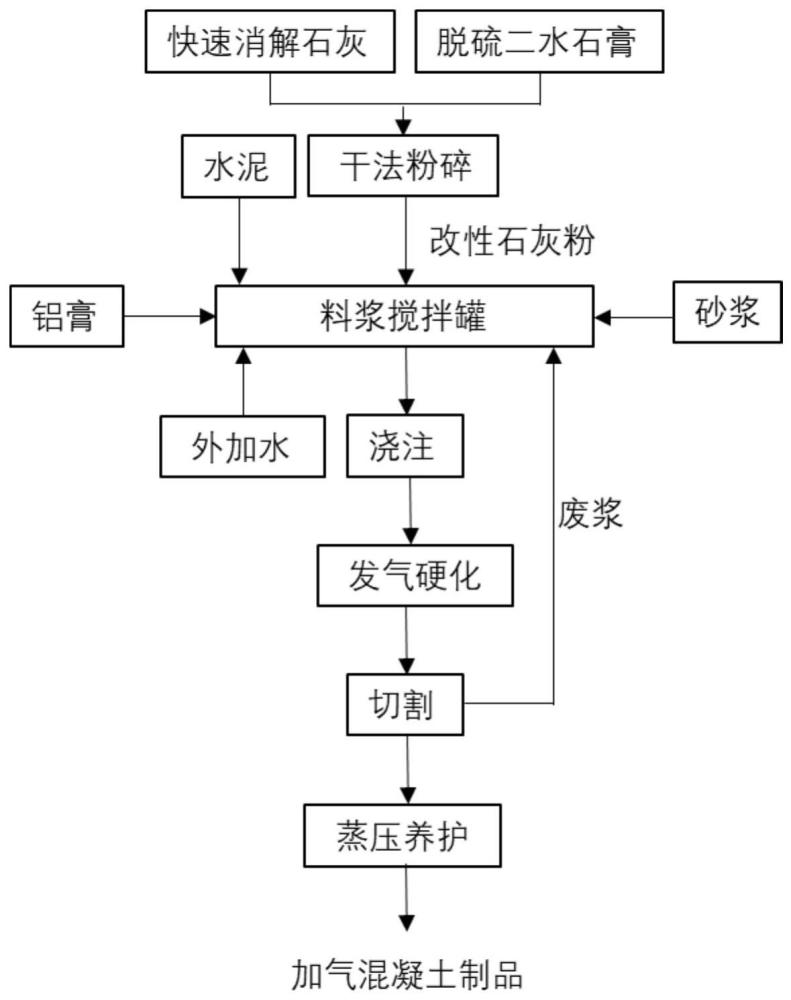

1、现有蒸压加气混凝土生产工艺可概述为:先将硅质材料(例如石英砂)混搀一定比例的二水石膏和水,经过砂磨机研磨成浆,接着将研磨好的料浆加入到搅拌罐中,在高速搅拌作用下,与加气混凝土的切割废浆、水泥、石灰、外加水和发气剂(一般为铝膏),混合均匀后,浇注到坯体模框中,进行静置发气和硬化,之后脱模,切割成不同规格尺寸的坯体,送入蒸压釜进行水蒸汽蒸压养护,一般蒸养压力为1.2-1.3mpa,蒸养温度为180-190℃,此时加气混凝土逐步形成以托勃莫来石为主要胶凝材料的制品,通常托勃莫来石结晶度越高,含量越多,蒸压加气混凝土的强度越高。

2、而作为形成托勃莫来石的主要原料之一的石灰,除了提供蒸压加气混凝土中的氧化钙之外,还更多的肩负着反应热能的提供,是保证加气混凝土浇注料及坯体热能的重要提供源。为此,石灰的放热稳定性和持久性,对加气混凝土至关重要。

3、通常加气混凝土所使用的石灰,基本为立窑石灰,该类石灰在立窑烧制过程中,采取微过烧的生产工艺,即延长石灰石在窑内的煅烧停留时间,使石灰进一步的烧制成α型石灰,能够延长石灰消解时间,保证加气混凝土浇注发气过程中的稳定性,从而增加了加气混凝土制品的成品合格率。但是,石灰立窑烧制工艺属于高耗能高污染行业,每烧制1吨石灰需要4500大卡/千克以上的高质燃煤140~150kg,及碳酸钙含量98%以上的高品味石灰石约1800kg,同时产生约790kg石灰石分解二氧化碳和约380kg的燃煤二氧化碳。目前在石灰立窑的烧制过程中,所产生的二氧化碳副产物均随着烟气排放到大气环境中,资源综合利用率低下。在当今国家环保政策和节能减排的要求下,已经关停了很多小型立式石灰窑。因此,加气混凝土经常遇到一灰难求,成本居高不下的困境。

4、但若使用快速消解普通石灰,其热量释放比较集中,容易造成前期碱性条件下,铝膏的发气快,在加气混凝土的浇注料浆还没有稠化之前,就已经完成了铝膏发气反应,此时在料浆稠化程度不够的情况下,通常会产生坯体下沉现象,甚至垮塌的现象发生,极大的影响最终产品质量和成本。另外,在后期蒸养阶段,由于快速石灰的前期热能集中释放,此时热能无法保证,会造成蒸压釜的反应掉温掉压现象,影响托勃莫来石的结晶形成,导致蒸压加气混凝土制品的强度下降,严重制约着产品质量。

5、由此可见,如何实现低能耗、绿色环保的方法将石灰改性,由快速消解普通石灰转变成中慢速消解石灰,从而满足加气混凝土的使用需求,对于本行业具有重要意义。

技术实现思路

1、本发明针对现有技术中蒸压加气混凝土所用石灰普遍存在的:生产过程能耗高、碳排放量大、对立窑石灰的依赖性高、生产加气混凝土成本高等技术问题,提供一种加气混凝土改性石灰,以此可直接替代立窑石灰用于制备蒸压加气混凝土,且改性原料和工艺均绿色、环保,成本低廉。

2、为实现上述目的,本发明提供一种加气混凝土改性石灰,所述改性石灰由快速消解石灰和二水脱硫石膏经干法粉碎得到,其微观形貌为在快速消解石灰粉表面均匀包覆一层半水石膏;

3、所述改性石灰性质为:活性氧化钙含量≥70%,消解时间8-15min,消解温度≥65℃,氧化镁含量≤5%。

4、在一优选的实施方式中,所述快速消解石灰性质为:活性氧化钙含量≥80%,消解时间2-3min,消解温度≥90℃,氧化镁含量≤5%。

5、在一优选的实施方式中,所述二水脱硫石膏中,水分含量在10-20%,三氧化硫≥40%,粒径d50≤20μm;优选的,所述二水脱硫石膏中,水分含量在10-15%;更优选的,所述二水脱硫石膏中,水分含量在15%。本发明通过控制二水脱硫石膏中的水分含量,能顺利实现与普通快速消解石灰的干法粉碎混合,使石膏均匀包覆的在改性石灰上,进而使石灰与空气隔绝,最大程度减少石灰因潮解造成的失活。

6、在一优选的实施方式中,所述快速消解石灰和二水脱硫石膏的质量比为(20-30):1。若石灰与石膏的质量比低于20:1,将会造成石灰因与石膏中的水分发生过多的水化反应,使其氧化钙活性组分降低;若石灰与石膏的质量比高于30:1,将会因为石膏量不足,而造成石灰消解时间短,消解放热集中,影响到其在加气混凝土中的应用;因此,设计前述快速消解石灰和二水脱硫石膏的质量比。

7、本发明的另一目的在于提供一种加气混凝土改性石灰的制备方法,将限定性能参数的两种组分物质以特定的用量配比混合后,通过干法粉碎即可。整体工艺简单、对设备和能耗的要求较低,尤其适合大规模工业化生产。

8、为实现上述目的,本发明提供一种加气混凝土改性石灰的制备方法,具体包括以下步骤:

9、按配比准确称取快速消解石灰和二水脱硫石膏,混合均匀,以干法粉碎,即得。

10、在一优选的实施方式中,所述干法粉碎至改性石灰粉的颗粒粒径d50为10-20μm。在本发明中,若粉碎研磨的颗粒粒径过大,将会影响到其在蒸压加气混凝土浇注发气过程中的稳定性、反应转化率,以及加气混凝土产成品的外观质量。具体而言,消解不完全的石灰,制备出的蒸压加气混凝土成品容易出现涨裂、爆皮等质量缺陷。若干法粉碎研磨的颗粒粒径过小,受静电作用影响,会使粒径小于10μm的微小颗粒之间产生软团聚,影响机械工作效率,增加设备用电消耗。

11、在一优选的实施方式中,所述干法粉碎设备可采用本领域技术人员所掌握的常规装置,如球磨机或雷蒙机等进行混合破碎。

12、本发明的另一目的在于提供一种加气混凝土改性石灰的应用,将制备得到的加气混凝土改性石灰替代现有技术中常规石灰,从而制得性能优异的蒸压加气混凝土。在制备蒸压加气混凝土时,仅通过改变工艺配比和工艺参数即可,无需增加其他的设备、引入新的生产线。

13、为实现上述目的,本发明提供一种蒸压加气混凝土包括以下步骤:

14、s1将砂浆、加气混凝土切割废浆和水加入至搅拌装置中,搅拌混匀,再依次加入水泥、权利要求1-5任意一项所述改性石灰,继续搅拌混匀,得到均匀的料浆;

15、s2在s1得到的料浆中加入铝膏发气剂,搅拌分散,得到加气混凝土浇注料浆;

16、s3将s2得到的料浆浇注到模框中,静养,发气硬化;

17、s4脱模,按生产要求切割形成坯体;

18、s5将坯体送至蒸压釜中,进行蒸压养护,即得蒸压加气混凝土制品。

19、在一优选的实施方式中,所用原料组分的重量份数为:

20、砂浆1300-2300份、加气混凝土切割废浆600-1500份、水泥400-520份、改性石灰220-300份、铝膏发气剂2.4-3.9份、水0-600份。

21、在一优选的实施方式中,步骤s1中,所述水泥选用p·o 42.5水泥。

22、在一优选的实施方式中,步骤s1中,所述砂浆由石英砂、二水脱硫石膏和水按质量比(8-10):1:(4-6),研磨得到;优选的,所述砂浆含水率为30-50%。

23、在一优选的实施方式中,步骤s1中,所述加气混凝土切割废浆由加气混凝土的切割坯体底皮和水按质量比(3-5):1,搅拌分散得到。

24、在一优选的实施方式中,步骤s1中,所述搅拌时间为3-5min,搅拌转速为1200-1600rpm;更优选的,所述搅拌转速为1400rpm。

25、在一优选的实施方式中,步骤s2中,所述搅拌时间为30-60s,搅拌转速为1200-1600rpm;更优选的,所述搅拌转速为1400rpm。

26、在一优选的实施方式中,步骤s3中,所述浇注温度为40-50℃;本发明通过设置浇注温度,使得改性石灰在石膏的缓蚀作用下,延缓了集中消解放热,从而保证了浇注料中铝膏的稳定发气,避免浇注料浆因发气快,与料浆稠化不同步所导致的坯体下沉或垮塌现象。

27、在一优选的实施方式中,步骤s4硬化后的坯模根据不同客户需求,被切割成不同规格尺寸的加气混凝土坯体。此时加气混凝土坯体主要由石灰和水泥的水化胶凝材料、以及石英砂的硅质骨料组成,还含有30-40%水分,强度很低,还无法达到建筑要求标准。为此,需要进行蒸压养护,并在蒸养阶段发生一系列的反应,最终形成以托勃莫来石为主要胶凝材料的加气混凝土制品的建筑材料。

28、在一优选的实施方式中,步骤s5中,所述蒸汽养护压力为1.2-1.3mpa,蒸汽养护温度为180-190℃,蒸养恒温恒压的反应时间为6-10h。

29、通常在不同的蒸养温度下,加气混凝土中的各种组分会发生不同的化学反应,如:常温下,水泥中的铝酸三钙与石膏反应,能够生成高硫型水化硫铝酸钙,即钙矾石。反应式如下:

30、3cao·al2o3+3(caso4·2h2o)+26h2o→3cao·al2o3·3caso4·32h2o

31、石灰与水产生消解反应,生成熟石灰,反应式如下:

32、cao+h2o→ca(oh)2

33、水泥与水发生水化反应,生成钙硅酸盐凝胶。反应式如下:

34、2cao·sio2+4h2o→3cao·2sio2·3h2o+ca(oh)2

35、随着蒸养温度的升高,加气混凝土中的胶凝材料逐步转化成托勃莫来石,反应式如下:

36、

37、根据国家相关建筑标准,加气混凝土用在不同建筑领域,要求也不尽相同。以普通民用住宅为例,外墙抗压强度要求不低于3.5mpa,因此需要生成更多数量的托勃莫来石,保证加气混凝土的强度达到要求。

38、而托勃莫来石的湿热反应温度约170℃,所以需要用水蒸气将蒸养釜的反应压力,升到1.2-1.3mpa,及维持蒸养反应温度180-190℃,为了促进更多的托勃莫来石生成,还要维持一定的恒温恒压反应时间,才能使加气混凝土的强度达到要求,基于此原理,本发明所提供的改性石灰制备加气混凝土时,设计前述蒸压养护条件。

39、但若使用普通的快速消解石灰,由于前期水化阶段的过度集中消解放热,在此阶段会因为石灰的消解放热量不足,当蒸压釜停止水蒸气升温升压后,会出现不同程度的掉压掉温现象,严重的情况下,会使蒸养的反应温度低于170℃,进而影响到托勃莫来石生成。于是发生此类情况下,一般会通过水蒸气重新升温补压,满足反应的温度需求。但此方法会造成更多的水蒸气消耗,浪费资源,同时还会由于再次升温,加气混凝土坯体各部受温不均衡,产生应力破坏,发生坯体开裂等质量问题。因此,加气混凝土行业对石灰的品质要求比较苛刻,均采用立窑石灰作为原料。

40、本发明的另一目的在于提供一种蒸压加气混凝土,采用本发明方案提供的改性石灰,在有效降低生产成本、节约能耗、降低碳排放量等基础上,制备得到的蒸压加气混凝土依然具有优异的力学性能,抗压强度≥3.5mpa,达到国标质量标准。

41、与现有技术相比,本发明的技术方案具有如下优点:

42、1、本发明所用二水脱硫石膏,通常来自电厂烟气脱硫的固废物。本发明以此为原料对石灰进行改性处理,既能实现固废利用,又能降低改性石灰的生产成本,且原料丰富,易于采购。

43、2、本发明在快速消解石灰的干法粉碎阶段,添加特定比例的二水脱硫石膏粉,即可在石灰粉上均匀形成一层半水石膏包覆面,再通过石膏的缓蚀作用,即可解决了石灰的快速消解技术难题,实现快速消解石灰到中慢速消解石灰的性能改变。整体制备工艺简单高效、安全环保、具有低能耗低碳排放量的有益效果。

44、3、在制备蒸压加气混凝土的工艺中,本发明以砂浆和加气混凝土切割废浆为主要原料。加入改性石灰后,可明显延缓了集中消解放热,降低胶材用量,稳定铝膏发气,从而有效保证了加气混凝土的力学性能和产品质量。

- 还没有人留言评论。精彩留言会获得点赞!