一种计算烧结料层热量传递的方法与流程

本发明涉及烧结工艺设计技术,具体涉及一种计算烧结料层热量传递的方法,属于烧结工艺设计与控制。

背景技术:

1、在铁矿石抽风烧结工艺中,料层蓄热作用常导致料层下部热量过高,进而容易导致过热烧结,损害烧结矿冶金性能。如何合理利用料层蓄热作用,减少燃料消耗并有效消除过烧的影响一直是铁矿石抽风烧结工艺的难点之一。而蓄热利用的关键点则是明确料层单元可传递热量以及其传递比例,进而优化焦粉在料层高度方向的配比。然而蓄热机制与规律由料层反应过程变化特征以及气固相互作用所决定,是一个复杂的系统变量。

2、在抽风烧结过程中,表面的燃料首先被点燃形成燃烧带,然后在抽风作用下,燃烧带缓慢向下移动,形成上部低温烧结矿带、中部高温燃烧带、下部则依次为干燥预热带、过湿带以及原始料带的结构特征(即烧结五带论)。铁矿石原料在燃烧过程中被熔融烧结,将热量传递给上部进来的冷空气,之后随冷空气依次通过下部料层,从而将从上部高温带所吸收的热量依次以不同比例释放给下部低温料层,以此对下部料层实现预热和能源有效利用。

3、现有文献专利中对烧结料层单元热量传递过程的计算有诸多假设,但这些假设均是针对某一特定的烧结工况,因此无法通用。例如,在这些假设张,首先热量在烧结料层高度方向的最大传输距离只有200mm;其次,各料层单元厚度限制在100mm左右,料层单元数无法灵活改变;此外热量在各料层单元的传递比例仅简单粗糙的概括为前100mm料层吸收70%,后100mm料层吸收30%,热量传递在单元高度上不具备连续性,并且以上各数据均缺乏理论依据以及试验验证。

技术实现思路

1、针对现有技术中,现有对烧结料层单元热量传递过程的计算存在通用型差、不连续的问题,本发明提供了一种计算烧结料层热量传递的方法,首先基于烧结料层高度方向多个离散点的气固相的温度-时间曲线,建立单元热量传递比例计算模型,导出任一料层单元向下部料层单元的热量传递比例计算的通用公式;之后基于各离散点的热量传递比例分布,采用线性插值的方法将离散的热量传递比例在烧结料层高度方向任意一点进行插值重构,获得热量比例在高度方向的连续分布曲线。

2、为实现上述技术目的,本发明所采用的技术方案具体如下所述:

3、一种计算烧结料层热量传递的方法,该方法包括以下步骤:

4、1)将烧结料层在高度方向划分为多个料层单元,并在每个料层单元内选取待测离散点。

5、2)在烧结过程中,检测各个待测离散点处的气相和固相温度,然后根据各个料层单元内气相与固相之间的温差计算各个料层单元的传热量和蓄热量,进而依此计算获得在整个烧结过程中上层料层单元向下层料层单元的热量传递比例。

6、作为优选,该方法还包括:

7、3)根据各个料层单元的热量传递比例,采用线性插值的方法计算获得烧结料层在高度方向上任意两个料层点之间的热量传递比例。

8、作为优选,步骤2)包括:

9、201)在烧结过程中,检测各个待测离散点处的气相和固相温度,然后根据检测结果绘制获得气固相温度-时间曲线。

10、202)根据气固相温度-时间曲线中气相温度曲线与固相温度曲线的交点所对应的时间点作为分割点将烧结过程划分为多个依次连续的时间段。

11、需要说明的是,在本发明中,时间段的数量是根据料层单元的数量进行确定的,若料层单元数量为n,则时间段的数量为(n-1)。

12、203)根据各个料层单元内气相与固相的温差计算每个时间段内各个料层单元的传热量和蓄热量,进而依此计算获得在整个烧结过程中上层料层单元向下层料层单元的热量传递比例。

13、作为优选,步骤203)具体为:

14、203a)设定烧结料层自上而下依次划分为n个料层单元,依次记为第1料层单元、第2料层单元、···、第n料层单元,其中n为大于1的整数。

15、203b)在任意时间段内,基于对流换热原理和各个料层单元内气相与固相的温差,先自上而下依次计算每个料层单元的传热量和蓄热量,然后再计算获得整个烧结过程中任意一个料层单元向位于其下方的各个料层单元的热量传递比例。

16、作为优选,在任意时间段内,设定固相温度高于气相温度的料层单元为传热单元,记为第1至第(i-1)料层单元,i为2~n的整数。则第1至第(i-1)料层单元的可传热量计算模型为:

17、

18、在式(1)中,δt(m)为任意时间段,m为1至(n-1)的整数。为编号m的时间段内第f料层单元的可传热量,kj,f为1至(i-1)的整数。h为传热系数,取值为30-150w/(m2·k)。a为传热面积,m2。为编号m的时间段内第f料层单元的固相温度,℃。为编号m的时间段内第f料层单元的气相温度,℃。

19、在本发明中,h的具体取值可根据公式nu=2+1.1pr1/3re2/3,等进行计算,其中:nu为努赛尔数,无量纲数;λg为气相导热系数,单位w/(m·k);dp为混合物料当量半径,单位是m;pr为普朗特数,无量纲数;re为气相雷诺数,无量纲数;ρg为气相密度,单位kg/m3;vg气流速度,单位m/s;μg为动力黏性系数,单位是n·s/m2;cp,g为气相比热容,单位是j/(kg·℃)。

20、需要说明的是,本发明中所有的公式均为发明人根据实验和工程应用后拟合所得,所有的计算均为按照规定的单位换算后的数值,将换算单位后的数值代入公式计算获得(换算单位后,仅将数值代入公式计算,不代入单位,单位仅用于调整数值的大小)。

21、作为优选,设定固相温度低于气相温度的料层单位为传热单元,记为第i至第n料层单元。第i至第n料层单元的蓄热量计算模型为:

22、

23、在式(2)中,为编号m的时间段内第x料层单元的蓄热量,kj,x为i至n的整数。为编号m的时间段内第x料层单元的气相温度,℃。为编号m的时间段内第x料层单元的固相温度,℃。

24、作为优选,第f料层单元向第x料层单元的热量传递比例计算模型为:

25、

26、在式(3)中,为编号m的时间段内第f料层单元向第x料层单元的传热比例(即热量传递比例)。为编号m的时间段内第(f+1)至第(x-1)料层单元向第x料层单元的传热量之和,kj。

27、作为优选,在整个烧结过程中(包含所有时间段),第f料层单元向第x料层单元的总传热比例为:

28、

29、

30、

31、在式(4)-(6)中,为所有时间段内第f料层单元向第x料层单元总的传热比例。为所有时间段内第f料层单元总的传热量,kj。为所有时间段内第x料层单元接收来自第f料层单元总的蓄热量,kj。

32、作为优选,在理想烧结时,烧结料各料层单元的气固相温度-时间曲线基本相同,推论得到任意相邻的两层料层单元之间的传热比例相一致,即在δt(m)时间段内,第(i-1)料层单元至第i料层单元的传热比例与第i料层单元至第(i+1)料层单元的传热比例相一致:

33、

34、基于任意相邻的两层料层单元之间的传热比例相一致的推论,在δt(m)时间段内,先根据第1料层单元与第2料层单元各自的可传热量和蓄热量计算获得第1料层单元与第2料层单元之间的传热比例。然后根据计算获得的传热比例和第2料层单元及第3料层单元各自的可传热量和蓄热量计算获得第1料层单元向第2料层单元的传热量,进而计算获得第1料层单元向第3料层单元的传热比例。依次类推,依次计算获得在δt(m)时间段内任意两个料层单元之间的传热比例。进一步计算获得在整个烧结过程中任意两个料层单元之间的总传热比例。

35、在本发明中,以第1料层单元向(为第一个传热单元)第i料层单元(为第一个蓄热单元)为例,在δt(m)时间段内第1料层单元向第i料层单元的传热比例记为则有:

36、

37、在上式中,应理解为在此时间段内第2料层到第(i-1)单元给第i料层单元的传热量之和,即:

38、

39、进一步的,第1料层单元向第i料层单元的总传热比例记为δt_all为第1料层单元向第i料层单元的所有时间段(即整个烧结过程),则有:

40、

41、假设第1料层单元向第i料层单元传热的时间段一共有k个(k为1-(n-i)的整数),为所有时间段内第i料层单元接受来自第1料层单元总的受热量,为所有时间段内第1料层单元总的传热量,即:

42、

43、

44、那么其他料层单元n(n为2-n的整数)向下的传热比例以此类推,则有:

45、

46、需要说明的是,在上述计算过程中,传热单元只传热不蓄热(即蓄热量视为0),蓄热单元只蓄热不传热(即可传热量视为0)。一般地,除了第1料层单元不蓄热外,其他料层单元既传热又蓄热,但两者不同时进行,一般为先蓄热后传热。

47、作为优选,步骤3)具体为:基于待测离散点的热量传递比例分布,采用线性插值的方法将离散的热量传递比例在高度方向任意一点进行插值重构,获得热量比例在高度方向的连续分布曲线。插值重构计算模型为:

48、

49、在式(8)中,为烧结料层任意一点e的热量传递比例。为已知的待测离散点j的热量传递比例,j为点e左端最邻近的点。为已知的待测离散点(j+1)的热量传递比例,(j+1)为点e右端最邻近的点。height(e)为烧结料层任意一点e对应的高度。height(j)为已知的待测离散点j对应的高度。height(j+1)为已知的待测离散点(j+1)对应的高度。

50、在本发明中,基于在抽风烧结过程中,铁矿石原料在燃烧过程中被熔融烧结,将热量传递给上部进来的冷空气,吸热后的冷空气依次通过下部料层,将从上部高温带所吸收的热量依次以不同比例释放给下部低温料层的蓄热机制,本发明以烧结料层在其高度方向上多个离散点的气固相的温度-时间曲线为基础,建立了烧结各料层单元热量传递比例的计算模型,进而导出各料层单元向下部料层单元的热量传递比例计算的通用公式;之后基于各离散点的热量传递比例分布,采用线性插值的方法将离散的热量传递比例在烧结料层高度方向任意一点进行插值重构,获得热量比例在高度方向的连续分布曲线,进而为优化焦粉在料层高度方向的配比提供精确的理论指导。

51、在本发明中,需要说明的是,在基于烧结料层高度方向多个离散点的气固相温度-时间曲线而建立的烧结料层单元热量传递比例计算模型中,当达到理想配碳和理想烧结时,各料层单元的气固相温度曲线基本相同,最高温度相等,因此可得出合理推论:即任意相邻两个料层单元之间的传热比例几乎一致(任意一个上层料层单元向其相邻的下层料层单元的传热规律相一致),这个推论是本发明建立烧结料层单元热量传递比例计算模型的重要依据。

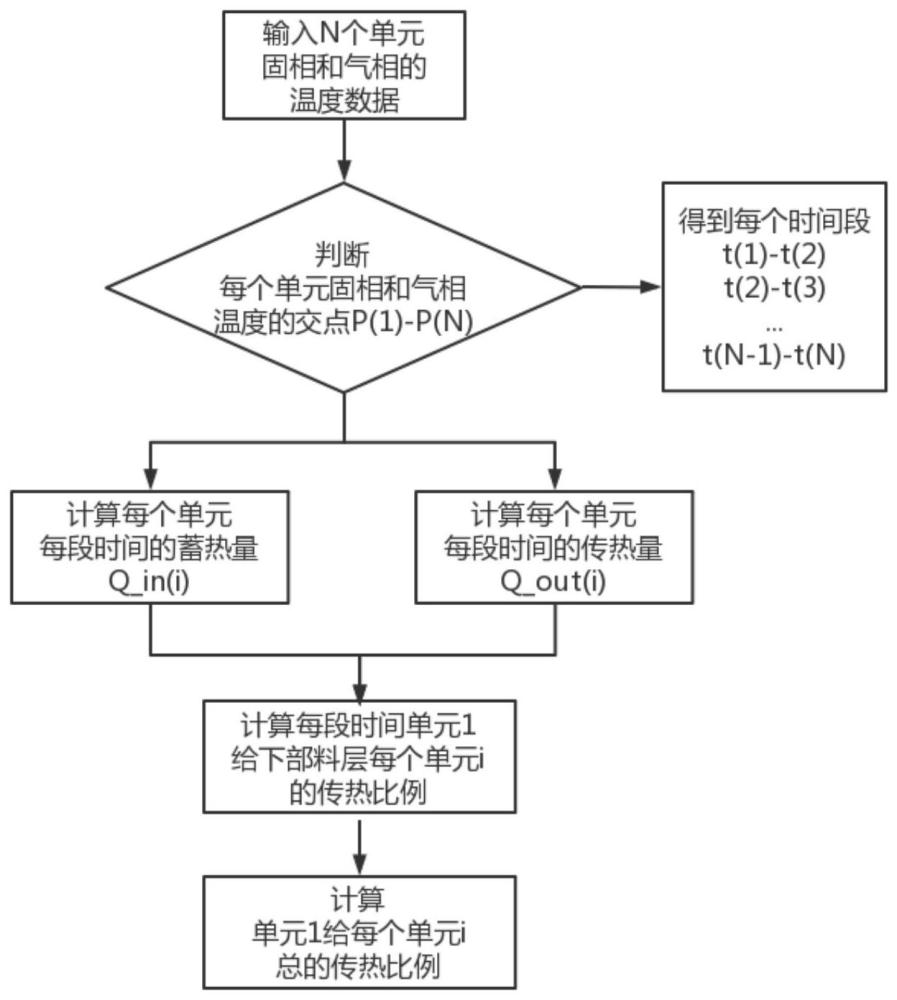

52、在本发明中,首先根据各料层单元多个待测离散点处气固相的温度数据,得到各料层单元气相温度曲线与固相温度曲线的交点p(如图2中p(1)-p(n)),同时得到每个交点对应的时间t(如图2中t(1)-t(n)),每相邻的两个交点之间为一个时间段δt(m)(m取1-(n-1)的整数);接下来依次计算每个时间段内各个料层单元的传热量和蓄热量,并以此计算每个时间段内第1料层给下部每个料层单元的传热比例,最后计算得到第1料层单元在整合烧结过程中(t(1)-t(n))给下部各个料层单元总的传热比例,进一步的在以同样的方式技计算得到(第2-第(n-1)料层单元给位于它们下部的各个料层单元各自总的传热比例。

53、在本发明中,根据实际工况需求,将烧结料层自上而下划分为多个料层单元,并自上而下以1-n的自然数整数进行编号,在每个料层单元内选取合适的待测离散点,在烧结过程中,通过检测各个待测离散点处的气相和固相温度,并绘制获得气固相温度-时间曲线,然后根据气固相温差与对流换热公式计算第1料层料层单元可传递的总热量;再然后沿着烧结料层高度向下的方向,依次计算各料层单元(第2至第n料层单元)在烧结过程中所吸收的总热量(传热量与蓄热量之和);其中,第2料层单元所吸收的热量全部来自第1料层单元的传热量,因而可以计算出第1料层单元向第2料层单元的传热比例(记为);第3料层单元所吸收的热量全部来自第1料层单元和第2料层单元的传热,根据相邻料层单元传热比例相一致的推论,以及与第2料层单元的总传递热量,得到第2料层单元向第3料层单元传递的热量,进而求得第1料层单元向第3料层单元传递的热量以及传热比例传热比例(记为);依次类推,可计算出第1料层单元的下部料层各单元各自从第1料层单元所吸收的热量传递比例;依次类推,可计算出第2料层单元、第3料层单元、第(n-1)料层单元各自向位于它们下部各料层单元传递的热量比例。

54、与现有技术相比较,本发明的有益技术效果如下:

55、1:本发明所提出的烧结料层单元热量传递比例计算方法可以得到任意单元在任意高度的热量传递比例,具有连续性,可以适用于任意工况,相对于现有对有限工况的总结的离散式热量传递比例而言,本发明的方法精确度更高,通用性更强。

56、2:本发明所提出的烧结料层单元热量传递比例计算方法流程简单,检测计算效率高,精确性强,为优化焦粉在料层高度方向的配比提供了更加精确的理论指导,具有显著了社会经济效益。

- 还没有人留言评论。精彩留言会获得点赞!