小空间填丝自动氩弧焊工艺的制作方法

1.本发明涉及焊接的技术领域,尤其是一种小空间填丝自动氩弧焊工艺。

背景技术:

2.目前特别是在换热器弯头的焊接处,为了把u型管和那些冒出的直管焊接在一起,但是那些直管和直管之间的相互空间很小,对于这些管的焊接只能采用手持式的小型氩弧焊枪才能焊接。但是这种焊枪的缺点就是空间小,在焊接过程无法填焊丝,导致使用范围不广。因为不填丝的焊缝不会鼓起来,牢固性差。

3.对于这种窄小空间的可手工焊接,就是一只手拿焊丝,另一只手拿焊具焊接,这种焊接方式效率非常低,而且焊缝不均匀。

4.对于全自动的氩弧焊机,一边输送焊丝一边焊接,这种焊接效率非常高;但是这种全自动焊机的焊头无法伸进这种小空间的管之间进行焊接,也不够空间完成自动输送焊丝;即是这种高效的自动氩弧焊机无法实现小空间的填丝焊接,无法实现。

技术实现要素:

5.本发明的目的是提供一种适合小空间管的自动焊接,而且焊缝均匀、牢固的小空间填丝自动氩弧焊工艺。

6.为实现上述的目的,本发明的技术方案为:一种小空间填丝自动氩弧焊工艺,包括以下步骤:第一步:首先将焊丝做成与焊接工件形状相同的焊丝环,该焊丝环大小与待焊接工件大小相近;第二步:将焊丝环套在直管与u型管焊接工件的焊接接合处;第三步:用手持式的小型氩弧焊枪伸进焊接接合处,完成直管与u型管的焊接;第四步:使得直管与u型管焊接后能填料饱满。

7.优选的是,所述第二步中焊接工件的焊接接合处设有斜口接合面。

8.所述第二步中斜口接合面的斜度30-45

°

,该斜度是指斜面与直管表面的夹角。

9.优选的是,所述斜口接合面的斜度采用30

°

。

10.优选的是,所述第二步中将两个焊丝环套在直管与u型管焊接工件的焊接接合处。

11.有益效果:本发明通过采用手持式的小型氩弧焊枪进行焊接,首先在直管与u型管焊接工件的焊接处套上焊丝环,然后使用手持式的小型氩弧焊枪进行焊接,使得直管与u型管焊接后能填料饱满;这样有效解决了管与管之间的空间过小无法自动填丝,无法使用现有全自动氩弧焊机进行焊接的问题。而且在焊接前进行套焊丝环填丝,直管与u型管焊接后能填料饱满,保证了焊接的牢固性。

附图说明

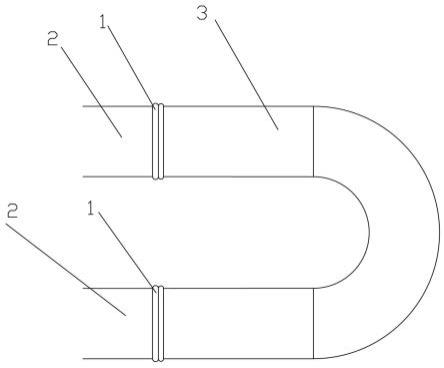

12.图1是本发明的直管与u型管未套上焊丝环的结构示意图。

13.图2是本发明的直管与u型管套上焊丝环的结构示意图。

14.图3是本发明在换热器弯头直管与u型管待焊接未套上焊丝环的结构示意图。

15.图4是本发明在换热器弯头直管与u型管待焊接套上焊丝环的结构示意图。

16.图5是本发明焊丝环的结构示意图。

17.图中:1焊丝环,2直管,21斜口接合面,3u型管,。

具体实施方式

18.为使本发明的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施案例对本发明进一步详细说明。应当理解,对具体实施例的描述仅用以解释本发明,并不用以限定本发明的范围。

19.实施例一如图1-5所示,本发明公开了一种小空间填丝自动氩弧焊工艺,包括以下步骤: 第一步:首先将焊丝做成焊丝环1,该焊丝环1大小与待焊接工件大小相近; 第二步:将焊丝环1套在直管2与u型管3焊接工件的焊接接合处;第三步:用手持式的小型氩弧焊枪焊接接合处,完成直管2与u型管3的焊接;第四步:使得直管2与u型管3焊接后能填料饱满。

20.采用本发明工艺方法有效解决了待焊接管与管之间的空间过小无法自动填丝,无法使用现有全自动氩弧焊机进行焊接的问题。而且在焊接前进行套焊丝环填丝,直管与u型管焊接后能填料饱满,保证了焊接的牢固性。

21.在本实施例中,第二步中焊接工件的焊接接合处设有斜口接合面,方便两焊接工件的对接。

22.所述斜口接合面21的斜度30

°

。该斜度是是指斜面与直管表面的夹角。

23.直管2与u型管3的待焊接处套两个焊丝环1。保证焊接后焊缝能填料饱满,焊接更牢固。

24.本实施例中是对圆形直管2和圆形u型管3焊接工件的焊接,则采用的焊丝环也是圆形焊丝环1。

25.实施例二在本实施例中,所述斜口接合面21的斜度45

°

。该斜度是是指斜面与直管表面的夹角。

26.其他同实施例一所述。

27.以上是本发明的优选实施方式而已,当然不能以此来限定本发明之权利范围,应当指出,对于本技术领域的技术人员来说,不付出创造性劳动对本发明技术方案的修改或者等同替换,都不脱离本发明技术方案的保护范围。

技术特征:

1.一种小空间填丝自动氩弧焊工艺,其特征在于,包括以下步骤:第一步:首先将焊丝做成与焊接工件形状相同的焊丝环(1),该焊丝环(1)大小与待焊接工件大小相近;第二步:将焊丝环(1)套在直管(2)与u型管(3)焊接工件的焊接接合处;第三步:用手持式的小型氩弧焊枪伸进焊接接合处,完成直管(2)与u型管(3)的焊接;第四步:使得直管(2)与u型管(3)焊接后能填料饱满。2.根据权利要求1所述的小空间填丝自动氩弧焊工艺,其特征在于,所述第二步中焊接工件的焊接接合处设有斜口接合面(21)。3.根据权利要求2所述的小空间填丝自动氩弧焊工艺,其特征在于,所述斜口接合面(21)的斜度30

°‑

45

°

。4.根据权利要求3所述的小空间填丝自动氩弧焊工艺,其特征在于,所述斜口接合面(21)的斜度30

°

。5.根据权利要求1所述的小空间填丝自动氩弧焊工艺,其特征在于,所述第二步中将两个焊丝环(1)套在直管(2)与u型管(3)焊接工件的焊接接合处。

技术总结

本发明公开了一种小空间填丝自动氩弧焊工艺,包括以下步骤:第一步:首先将焊丝做成焊丝环,该焊丝环大小与待焊接工件大小相近;第二步:将焊丝环套在直管与U型管焊接工件的焊接接合处;第三步:用手持式的小型氩弧焊枪焊接接合处,完成直管与U型管的焊接;第四步:使得直管与U型管焊接后能填料饱满。采用本发明工艺有效解决了待焊接工件管与管之间的空间过小无法自动填丝,无法使用现有全自动氩弧焊机进行焊接的问题。而且在焊接前进行套焊丝环填丝,直管与U型管焊接后能够填料饱满,保证了焊接的牢固性。焊接的牢固性。焊接的牢固性。

技术研发人员:彭斌

受保护的技术使用者:江西嘉拓智能设备有限公司

技术研发日:2022.10.09

技术公布日:2022/12/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1