一种大直径薄壁管传动轴的机加工方法与流程

1.本发明涉及机械加工技术领域,特别涉及一种大直径薄壁管传动轴的机加工方法。

背景技术:

2.目前进行大直径薄壁管传动轴机加工时,需借助三爪夹具,且不能通过一次装夹完成传动轴两端的机加工,需拆分成两个单独工序进行加工。一般是先将传动轴的其中一端伸入三爪夹具内,三爪夹具将传动轴该端外圆夹紧,然后对传动轴的另一端进行机加工,完成后传动轴换一端伸入三爪夹具内夹紧,从而进行另一端的机加工。这种方式存在两点问题:一、零件需要伸入三爪夹具内,三爪夹具夹紧在零件的外圆上,装夹不方便且容易对外圆产生磕碰伤;二、每次装夹的夹持位置均靠近零件的端面,非夹持端悬臂太长,端跳较大且全长的精度控制下降。

技术实现要素:

3.针对上述现有技术中存在的问题,本发明旨在提供一种大直径薄壁管传动轴的机加工方法,该方法装夹简单快捷,一次装夹能完成传动轴两端机加工,且不易产生夹压伤及磕碰伤,加工精度高。

4.为了实现上述目的,本发明提出了一种大直径薄壁管传动轴的机加工方法,包括装夹工装,所述装夹工装包括安装在车床上的三爪卡盘和顶针,所述三爪卡盘和顶针在同一轴线上,且车床能带动两者轴向移动,还包括辅助安装夹具、焊接在刀柄上的定位工装以及通过拧紧螺栓能实现胀开的内撑式夹具,在内撑式夹具的后端部设置有与顶针头部匹配的夹具中心孔,包括以下步骤:

5.s1、将待加工零件固定在辅助安装夹具上,然后将内撑式夹具穿进待加工零件的前端,拧紧螺栓使内撑式夹具胀开将待加工零件夹紧,其中内撑式夹具的后端部裸露于待加工零件外;

6.s2、将待加工零件从辅助安装夹具上取下,然后将待加工零件的后端外套于三爪卡盘上,驱动三爪卡盘张开将待加工零件夹紧;

7.s3、在三爪卡盘和顶针之间的轴线上根据车床的刀具行程确定加工位置区间,驱动刀柄移动,带动定位工装移动至加工位置区间的前端定位处,松开三爪卡盘,调整待加工零件的前后位置,使待加工零件的前端抵紧在定位工装上;

8.s4、驱动三爪卡盘前移穿进待加工零件的后端,驱动三爪卡盘张开将待加工零件夹紧,驱动顶针移动顶入夹具中心孔中,实现待加工零件的装夹,然后驱动定位工装退回原位;

9.s5、关闭车床设备防护门,换刀,劈端面,然后驱动刀具移动至待加工零件的另一端,切全长,待加工零件完成加工后,驱动刀具退回至初始位置;

10.s6、打开车床设备防护门,驱动顶尖退回,松开三爪卡盘,取下零件,将零件固定在

辅助安装夹具上,松开螺栓取出内撑式夹具,得到加工完成的传动轴。

11.上述方案中:所述辅助安装夹具采用虎钳夹具,将虎钳夹具固定在加工现场的地面上,拆装螺栓时将待加工零件未安装内撑式夹具的一端固定在虎钳夹具上。通过虎钳夹具限制待加工零件移动和旋转,使得内撑式夹具拆装方便。

12.上述方案中:所述螺栓安装在内撑式夹具的轴心,在螺栓头部的顶面中心上轴向设置有一辅助装夹柱,所述夹具中心孔设置在辅助装夹柱的前端轴心,所述内撑式夹具的外圆整体穿入待加工零件内,螺栓头部裸露在待加工零件外。内撑式夹具的外圆整体穿入待加工零件,夹持位置相对于待加工零件端面存在一定距离,夹持更稳定。

13.上述方案中:在定位工装上对应待加工零件设置有限位孔,所述限位孔的直径大于螺栓头部的直径、小于待加工零件前端端头的直径,定位工装能穿过螺栓对待加工零件进行限位。待加工零件的前端抵紧在定位工装上时是其本体抵紧在定位工装上,而不是内撑式夹具后端部的螺栓抵紧在定位工装上;该设置能有效保证加工位置区间的前端定位的精确性,避免通过螺栓抵紧定位工装进行待加工零件的前端定位,由于螺栓旋入内撑式夹具的深度并不确定,螺栓超出待加工零件前端端面的距离不可控,所以采用螺栓抵紧定位存在较大的加工误差。

14.上述方案中:所述三爪卡盘为液压三爪卡盘,所述顶针为液压顶针,结构简单、驱动方便。

15.本发明的有益效果是:巧妙地利用三爪卡盘、内撑式夹具以及顶尖快速实现待加工零件的装夹,从而在普通数控车床上实现待加工零件的劈端面和切全长;内撑式夹具作为待加工零件与顶尖之间的连接件,三爪卡盘和内撑式夹具分别伸入待加工零件的两端内侧进行夹持,该夹持方式能够有效控制待加工零件的端跳,降低零件在装夹过程中产生磕碰的风险,还能避免待加工零件外圆产生夹压伤,并且一次装夹即能实现劈端面和切全长,更有利于保证零件全长的尺寸精度以及缩短加工时间。

附图说明

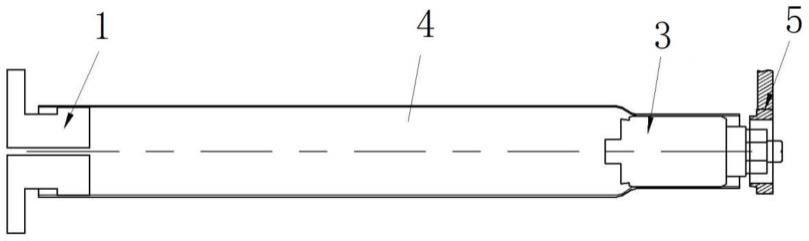

16.图1是待加工零件前端定位时的示意图。

17.图2是待加工零件装夹完成后的示意图。

具体实施方式

18.如图1—2所示,一种大直径薄壁管传动轴的机加工方法,基于装夹工装。

19.装夹工装主要由安装在车床上的三爪卡盘1、安装在车床上的顶针2、辅助安装夹具、焊接在刀柄上的定位工装5以及通过拧紧螺栓31能实现胀开的内撑式夹具3组成。三爪卡盘1和顶针2在同一轴线上,且车床能带动两者轴向移动,在内撑式夹具3的后端部设置有与顶针2头部匹配的夹具中心孔。

20.该机加工方法主要由以下步骤组成:

21.将待加工零件4固定在辅助安装夹具上,然后将内撑式夹具3穿进待加工零件4的前端,拧紧螺栓31使内撑式夹具3胀开将待加工零件4夹紧,其中内撑式夹具3的后端部裸露于待加工零件4外。

22.将待加工零件4从辅助安装夹具上取下,然后将待加工零件4的后端外套于三爪卡

盘1上,驱动三爪卡盘1张开将待加工零件4夹紧。

23.在三爪卡盘1和顶针2之间的轴线上根据车床的刀具行程确定加工位置区间,驱动刀柄移动,带动定位工装5移动至加工位置区间的前端定位处,松开三爪卡盘1,调整待加工零件4的前后位置,使待加工零件4的前端抵紧在定位工装5上。

24.驱动三爪卡盘1前移穿进待加工零件4的后端,驱动三爪卡盘1张开将待加工零件4夹紧,驱动顶针2移动顶入夹具中心孔中,实现待加工零件4的装夹,然后驱动定位工装5退回原位。

25.关闭车床设备防护门,换刀,劈端面,然后驱动刀具移动至待加工零件的另一端,切全长(劈端面和切全长指完成零件两端的加工,首端加工称为劈端面,另一端加工称为切全长),待加工零件4完成加工后,驱动刀具退回至初始位置。

26.打开车床设备防护门,驱动顶尖2退回,松开三爪卡盘1,取下零件,将零件固定在辅助安装夹具上,松开螺栓31取出内撑式夹具3,得到加工完成的传动轴。

27.最好是,辅助安装夹具采用虎钳夹具,将虎钳夹具固定在加工现场的地面上,拆装螺栓31时将待加工零件4未安装内撑式夹具3的一端固定在虎钳夹具上。通过虎钳夹具限制待加工零件4移动和旋转,使得内撑式夹具3拆装方便。

28.最好是,螺栓31安装在内撑式夹具3的轴心,在螺栓31头部的顶面中心上轴向设置有一辅助装夹柱32,所述夹具中心孔设置在辅助装夹柱32的前端轴心,内撑式夹具3的外圆整体穿入待加工零件4内,螺栓31头部裸露在待加工零件4外。内撑式夹具3的外圆整体穿入待加工零件4,夹持位置相对于待加工零件4端面存在一定距离,夹持更稳定。

29.最好是,在定位工装5上对应待加工零件4设置有限位孔51,限位孔51的直径大于螺栓31头部的直径、小于待加工零件4前端端头的直径,定位工装5能穿过螺栓31对待加工零件4进行限位。待加工零件4的前端抵紧在定位工装5上时是其本体抵紧在定位工装5上,而不是内撑式夹具3后端部的螺栓31抵紧在定位工装5上;该设置能有效保证加工位置区间的前端定位的精确性,避免通过螺栓31抵紧定位工装5进行待加工零件4的前端定位,由于螺栓31旋入内撑式夹具3的深度并不确定,螺栓31超出待加工零件4前端端面的距离不可控,所以采用螺栓31抵紧定位存在较大的加工误差。

30.最好是,三爪卡盘1为液压三爪卡盘,顶针2为液压顶针,结构简单、驱动方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1