集装箱左侧板自动焊接设备的制作方法

1.本发明涉及一种焊接设备,具体涉及一种集装箱左侧板自动焊接设备。

背景技术:

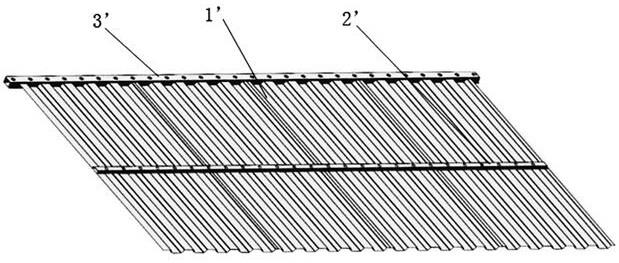

2.集装箱左侧板上的瓦楞板1’拼接纵缝,加强筋2’、侧框3’都需要焊接,工件见下图1,一般工厂针对这种工件需要大量经验丰富的电焊工老师傅手工焊接。

3.已知公开的cn201611027621.4 用于集装箱的自动焊接设备和自动焊接方法,主要针对的是集装箱的内侧板与角柱塔,实现焊接机构的自动升降以及自动焊接,并且通过将连接有焊接机构的焊接机构导向柱固定至升降平台,一方面可以使焊接机构在焊接机构导向柱上下滑动,另一方面还可以使焊接机构与焊接机构导向柱一起随升降平台上下升降。但并没有提供瓦楞板与加强筋,瓦楞板与侧框的一个完整过程的焊接设备。

4.图1的工件,壁厚只有0.8mm,焊接与拼接难度大,焊接时容易产生缺陷,焊缝质量难控制,劳动强度大,工作效率低。

技术实现要素:

5.为解决上述技术问题,本发明提供一种自动化程度高的集装箱左侧板自动焊接设备,减少焊接与拼接难度,稳定焊缝质量。

6.本发明提供如下技术方案:集装箱左侧板自动焊接设备,焊接设备包括依序设置的拼接输送装置、纵缝自动焊接装置、工件翻转装置、侧框点焊与中加强筋焊接装置、瓦楞板侧焊接装置,瓦楞板散件在拼接输送装置上拼接点焊好,然后输送至纵缝自动焊接装置焊接完毕纵缝后输送至下一工位,工件翻转装置将瓦楞板散件翻转180

°

的同时可以定位工件的左右位置,再输送至下一工位,由侧框点焊与中加强筋焊接装置安装侧框及中加强筋并自动点固,工件输送至最后工位,瓦楞板侧焊接装置中夹具翻转机构压紧工件并翻转90

°

呈竖直状态时,焊接剩余的焊缝,完成后卸下工件。

7.进一步的,所述侧框点焊与中加强筋焊接装置中的侧框定位机构安装上侧框,瓦楞板后定位机构推动瓦楞板至侧框定位机构的侧框上,压紧瓦楞板与侧框贴合,侧框定位机构在电机的驱动下移动至预定位置,安装中加强筋,安装完毕后焊接机器人把中加强筋与瓦楞板焊接在一起,把侧框与瓦楞板点焊在一起。

8.进一步的,所述拼接输送装置包括前定位块、工件顶升输送线、后定位块、驱动电机、举升气缸和底座,底座上安装举升气缸、驱动电机和前后定位块及工件顶升输送线,前定位块和后定位块设置在工件顶升输送线前后两侧,瓦楞板散件放置到前定位块及后定位块上后,人工推动工件靠近后定位块后使瓦楞板齐平,人工点焊牢固,举升气缸动作使工件顶升输送线上升,驱动电机动作使工件往前输送至下一工位。

9.进一步的,所述拼接输送装置后续设置输送线结构,输送线结构包括前输送线、中输送线和后输送线,中输送线一侧设置纵缝自动焊接装置,纵缝自动焊接装置包括激光跟

踪器、自动焊枪、十字焊接摆动器、工件对中机构,十字焊接摆动器与自动焊枪连接,激光跟踪器安装在自动焊枪的前方,工件对中机构能够让工件实现自动对中。

10.进一步的,所述纵缝自动焊接装置后方设置凹槽输送线结构,凹槽输送线结构包括前凹槽输送线和后凹槽输送线,凹槽输送线结构处设置工件翻转装置,工件翻转装置包括翻转底座上设置的行走机构和翻转支架上设置的翻转电机、回转支撑、翻转夹具,翻转夹具通过回转支撑与翻转电机电机连接,翻转支架安装在翻转底座上,行走机构包括导轨、行走电机、行走减速机,工件输送到位时会自动停止在翻转夹具的中间,翻转电机动作带动回转支撑与翻转夹具使工件脱离输送线,并且翻转90

°

时工件会下落至翻转夹具底部,行走电机动作,带动整个翻转夹具从翻转底座的一侧移动至另一侧,达到预定的位置,翻转夹具继续翻转90

°

使工件放置在输送线上。

11.进一步的,所述侧框点焊与中加强筋焊接装置包括升降输送线、立柱、机器人移动轨道、下限位机构、中强度筋定位板、机器人移动底座、焊接机器人、瓦楞板后定位机构、下夹具底座、侧框定位机构,立柱上安装有机器人移动轨道,焊接机器人通过机器人移动底座活动安装在机器人移动轨道上,下夹具底座上固定有瓦楞板后定位机构和侧框定位机构,侧框定位机构在下夹具底座上移动,机器人移动轨道下方安装中强度筋定位板,中强度筋定位板用于限位中强度筋。

12.在上述技术方案中,所述下限位机构包括下限位底座、下限位立柱、下限位挡块、下限位调节块、气动升降滑板、电动调节座、下限位升降气缸、滑块、直线导轨、驱动电机,下限位底座上通过下限位立柱安装电动调节座,电动调节座一侧安装驱动电机,电动调节座的下方设置直线导轨和滑块,电动调节座可在下限位立柱上滑动,下限位升降气缸驱动气动升降滑板,气动升降滑板上安装下限位调节块,下限位调节块上安装下限位挡块。

13.在上述技术方案中,所述瓦楞板后定位机构包括后定位件、滑板、工件滑板和气缸,工件滑板托举着瓦楞板,后定位件在滑板与气缸的推动下顶着瓦楞板在工件滑板上移动到达侧面。

14.在上述技术方案中,所述侧框定位机构包括压紧头a、压紧头b、下垫板、横梁、前限位块、工件滑块、压紧头c、压紧块、压紧气缸,横梁上安装压紧头a、压紧头b、下垫板和压紧气缸,横梁一端设置前限位块,侧框通过前限位块定位前后距离,通过下垫板定位左右的位置后,压紧头c、压紧块在压紧气缸的动作下压紧侧框,瓦楞板这时通过工件滑块顶紧到侧框上,压紧头a、压紧头b在压紧气缸的动作下压紧瓦楞板与侧框贴合。

15.进一步的,所述瓦楞板侧焊接装置包括机器人移动地轨、机器人移动底座、焊接机器人、输送线、工件夹紧定位夹具、夹具翻转机构,机器人移动地轨上安装机器人移动底座,机器人移动底座上安装焊接机器人,升降输送线后续承接输送线,输送线处设置工件夹紧定位夹具、夹具翻转机构。

16.在上述技术方案中,所述夹具翻转机构包括翻转保护梁、侧翻纵梁、防刮垫板、翻转安全座、翻转安全销、翻转座、翻转架、压紧块、上压紧杆、下定位块、压紧气缸、锁紧气缸、翻转气缸、保护气缸,翻转架一侧依次安装多个侧翻纵梁,侧翻纵梁上安装防刮垫板,翻转架另一侧安装压紧气缸和下定位块,下定位块上安装压紧块、上压紧杆,翻转架的中间安装翻转座,翻转座上安装锁紧气缸、翻转气缸、翻转安全座,翻转保护梁一端安装保护气缸,翻转架一端安装翻转气缸,锁紧气缸连接翻转安全销,翻转安全销对准翻转安全座。

17.与现有技术相比,本发明的有益效果是:瓦楞板散件在拼接输送装置上拼接点焊好,然后输送至纵缝自动焊接装置焊接完毕纵缝后输送至下一工位,工件翻转装置将瓦楞板散件自动翻转后输送至下一工位,由侧框点焊与中加强筋焊接装置安装侧框及中加强筋并自动点固,工件输送至最后工位翻转90

°

呈竖直状态时,瓦楞板侧焊接装置焊接剩余的焊缝,完成后卸下工件。本发明设备焊接速度快、焊缝质量好、全自动控制,极大地降低了工人劳动强度,提高工作效率。

附图说明

18.图1为现有技术工件示意图。

19.图2为本发明的整体结构图。

20.图3为本发明的俯视图。

21.图4为本发明拼接输送装置的结构示意图。

22.图5为图4的侧视图。

23.图6为图4的俯视图。

24.图7为本发明纵缝自动焊接装置的结构示意图。

25.图8为图7的侧视图。

26.图9为图7的俯视图。

27.图10为本发明工件翻转装置的结构示意图。

28.图11为图10的侧视图。

29.图12为图10的俯视图。

30.图13为本发明侧框点焊与中加强筋焊接装置的结构示意图。

31.图14为图13的侧视图。

32.图15为图13的俯视图。

33.图16为本发明瓦楞板侧焊接装置的结构示意图。

34.图17为图16的侧视图。

35.图18为图16的俯视图。

36.图19为图7纵缝自动焊接装置中工件对中机构的结构示意图。

37.图20为本发明侧框点焊与中加强筋焊接装置中下限位机构的结构示意图。

38.图21为图20的侧视图。

39.图22为本发明侧框点焊与中加强筋焊接装置中瓦楞板后定位机构的结构示意图。

40.图23为图22的俯视图。

41.图24为本发明侧框点焊与中加强筋焊接装置中侧框定位机构的结构示意图。

42.图25为图24的侧视图。

43.图26为本发明侧框点焊与中加强筋焊接装置夹具翻转机构的结构示意图。

44.图27为图26的俯视图。

45.图28为图26的侧视图。

46.图中:100、拼接输送装置;200、纵缝自动焊接装置;300、工件翻转装置;400、侧框点焊与中加强筋焊接装置;500、瓦楞板侧焊接装置;11、前定位块,12、工件顶升输送线,13、后定位块,14、驱动电机,15、举升气缸,16、

底座;21前输送线,22、中输送线,23、工件对中机构,24、后输送线,25、激光跟踪器,26、自动焊枪,27、十字焊接摆动器;2301、对中气缸,2302、工件托举座、2303、右侧对中滑块,2304、同步带,2305、对中直线导轨,2306、对中直线滑块,2307、左侧对中滑块,2308、工件托举滑块,2309、工件托举杆;31、前凹槽输送线,32、后凹槽输送线,33、翻转支架,34、翻转夹具,35、翻转底座,36、翻转电机,37、回转支撑,38、行走电机,39、行走减速机,310、导轨;41、升降输送线,42、立柱,43、机器人移动轨道,44、下限位机构,45、中强度筋定位板,46、机器人移动底座,47、焊接机器人,48、瓦楞板后定位机构,49、下夹具底座,410、侧框定位机构;441、下限位底座,442、下限位立柱,443、下限位挡块,444、下限位调节块,445、气动升降滑板,446、电动调节座,447、下限位升降气缸,448、滑块,449、直线导轨,4410、驱动电机;481、后定位件,482、滑板,483、工件滑板,484、气缸;4101、压紧头a,4102、压紧头b,4103、下垫板,4104、压紧头c,4105、横梁,4106、压紧块,4107、前限位块,4108、压紧气缸,4109、工件滑块;51、输送线,52、工件夹紧定位夹具,53、夹具翻转机构,54、机器人移动地轨,55、机器人移动底座,56、焊接机器人,57、安全光栅;531、翻转保护梁,532、安全钢丝,533、侧翻纵梁,534、防刮垫板,535、翻转安全座,536、翻转安全销,537、翻转座,538、翻转架,539、压紧块,5310、上压紧杆,5311、下定位块,5312、压紧气缸,5313、锁紧气缸,5314、翻转气缸,5315、保护气缸。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.本发明的集装箱左侧板自动焊接设备,图2和图3所示,焊接设备包括依序设置的拼接输送装置100、纵缝自动焊接装置200、工件翻转装置300、侧框点焊与中加强筋焊接装置400、瓦楞板侧焊接装置500。瓦楞板散件在拼接输送装置100上拼接点焊好,然后输送至纵缝自动焊接装置200焊接完毕纵缝后输送至下一工位,工件翻转装置300将瓦楞板散件自动翻转后输送至下一工位,由侧框点焊与中加强筋焊接装置400安装侧框及中加强筋并自动点固,工件输送至最后工位,瓦楞板侧焊接装置500中夹具翻转机构压紧工件并翻转90

°

呈竖直状态时,焊接剩余的焊缝,完成后卸下工件。

49.图4、图5、图6所示,拼接输送装置100包括前定位块11、工件顶升输送线12、后定位块13、驱动电机14、举升气缸15和底座16。底座16上安装举升气缸15、驱动电机14和前后定位块及工件顶升输送线12,前定位块11和后定位块13设置在工件顶升输送线12前后两侧,瓦楞板散件放置到前定位块11及后定位块12上后,人工推动工件靠近后定位块12后使瓦楞

板齐平,人工点焊牢固,举升气缸15动作使工件顶升输送线12上升,驱动电机14动作使工件往前输送至下一工位。

50.拼接输送装置1后续设置输送线结构,输送线结构包括前输送线21、中输送线22和后输送线24。

51.图7、8、9所示,中输送线22一侧设置纵缝自动焊接装置200,纵缝自动焊接装置200包括激光跟踪器25、自动焊枪26、十字焊接摆动器27、工件对中机构23,十字焊接摆动器27与自动焊枪26连接,激光跟踪器25安装在自动焊枪26的前方,工件对中机构23能够让工件实现自动对中,精确定位后,然后焊接。

52.图19所示,工件对中机构23包括同步带2304、对中直线导轨2305、对中直线滑块2306、左侧对中滑块2307、工件托举滑块2308、工件托举杆2309、对中气缸2301、工件托举座2302和右侧对中滑块2303,左、右侧对中滑块2307、2303底部通过对中直线滑块2306活动安装在对中直线导轨2305上,工件托举座2302上通过工件托举杆2309安装工件托举滑块2308,工件对中机构23通过对中气缸2301伸出带动工件托举座2302、工件托举杆2309、工件托举滑块2308动作,使工件脱离输送带,对中气缸2301缩回带动同步带2304运动,通过左右夹住同步带2304不同位置的设计可以使右侧对中滑块2303、左侧对中滑块2307同时向中间运行,推动工件在工件托举滑块2308上滑动,两侧同时受力后工件对中完成,对中气缸2301退回,工件回到输送线上。

53.图10、11、12所示,纵缝自动焊接装置200后方设置凹槽输送线结构,凹槽输送线结构包括前凹槽输送线31和后凹槽输送线32。

54.凹槽输送线结构处设置工件翻转装置300,工件翻转装置300包括翻转底座35上设置的行走机构和翻转支架33上设置的翻转电机36、回转支撑37、翻转夹具34,翻转夹具34通过回转支撑37与翻转电机36电机连接,翻转支架33安装在翻转底座35上,行走机构包括导轨310、行走电机38、行走减速机39,工件输送到位时会自动停止在翻转夹具34的中间,翻转电机36动作带动回转支撑37与翻转夹具34使工件脱离输送线,并且翻转90

°

时工件会下落至翻转夹具34底部,这样可以确定工件的位置,然后行走电机38动作,带动整个翻转夹具34从翻转底座35的一侧移动至另一侧,达到预定的位置,翻转夹具34继续翻转90

°

使工件放置在输送线上,这样一个过程可以到达使工件翻转180

°

的同时可以定位工件的左右位置方便下一工序的使用。

55.图13、14、15所示,侧框点焊与中加强筋焊接装置400包括升降输送线41、立柱42、机器人移动轨道43、下限位机构44、中强度筋定位板45、机器人移动底座46、焊接机器人47、瓦楞板后定位机构48、下夹具底座49、侧框定位机构410,立柱42上安装有机器人移动轨道43,焊接机器人47通过机器人移动底座46活动安装在机器人移动轨道43上,下夹具底座49上固定有瓦楞板后定位机构48和侧框定位机构410,侧框定位机构410可以在下夹具底座上49移动,机器人移动轨道43下方安装中强度筋定位板45,中强度筋定位板45用于限位中强度筋。

56.图20、图21,下限位机构44包括下限位底座441、下限位立柱442、下限位挡块443、下限位调节块444、气动升降滑板445、电动调节座446、下限位升降气缸447、滑块448、直线导轨449、驱动电机4410,下限位底座441上通过下限位立柱442安装电动调节座446,电动调节座446一侧安

装驱动电机4410,电动调节座446的下方设置直线导轨449和滑块448,电动调节座446可在下限位立柱442上滑动,下限位升降气缸447驱动气动升降滑板445,气动升降滑板445上安装下限位调节块444,下限位调节块444上安装下限位挡块443。

57.下限位机构44是可以定位中加强筋定位板的前后距离,限位块增加升降功能,可以在气缸缩回状态时不干涉工件在输送带上的输送,电动调节功能可以调节限位块的前后距离,在切换不同类型的产品是可以实现通过预设程序自动切换。

58.图22、图23所示,瓦楞板后定位机构48包括后定位件481、滑板482、工件滑板483和气缸484,瓦楞板后定位机构主要是在瓦楞板到位后,工件滑板483托举着瓦楞板,后定位件481在滑板482与气缸484的推动下顶着瓦楞板在工件滑板483上移动到达侧面。

59.图24、图25所示所示,侧框定位机构410包括压紧头a4101、压紧头b4102、下垫板4103、横梁4105、前限位块4107、工件滑块4109、压紧头c4104、压紧块4106、压紧气缸4108,横梁4105上安装压紧头a4101、压紧头b4102、下垫板4103和压紧气缸4108,横梁4105一端设置前限位块4107,侧框通过前限位块4107定位前后距离,通过下垫板4103定位左右的位置后,压紧头c4104、压紧块4106在压紧气缸4108的动作下压紧侧框,瓦楞板这时通过工件滑块4109顶紧到侧框上,压紧头a4101、压紧头b4102在压紧气缸4108的动作下压紧瓦楞板与侧框贴合。

60.瓦楞板从升降输送线41输送至位置后,升降输送线41输送下降,瓦楞板落在瓦楞板后定位机构48及侧框定位机构410上,侧框定位机构410先安装上侧框,瓦楞板后定位机构48推动瓦楞板至侧框定位机构410的侧框上,侧框定位机构410上的压紧头a4101、压紧头4102b压紧瓦楞板与侧框贴合,瓦楞板后定位机构48退回,侧框定位机构410在电机的驱动下移动至预定位置,安装中加强筋,安装完毕后焊接机器人在机器人移动轨道移动把中加强筋与瓦楞板焊接在一起,把侧框与瓦楞板点焊在一起,完毕后各压紧机构送开升降输送线上升输送工件。

61.图16、17、18所示,瓦楞板侧焊接装置500包括机器人移动地轨54、机器人移动底座55、焊接机器人56、输送线51、工件夹紧定位夹具52、夹具翻转机构53,机器人移动地轨54上安装机器人移动底座55,机器人移动底座55上安装焊接机器人56,升降输送线41后续承接输送线51,输送线51处设置工件夹紧定位夹具52、夹具翻转机构53,安全光栅57能保护工人的安全,保证安全的生产环境。

62.夹具翻转机构53包括翻转保护梁531、侧翻纵梁533、防刮垫板534、翻转安全座535、翻转安全销536、翻转座537、翻转架538、压紧块539、上压紧杆5310、下定位块5311、压紧气缸5312、锁紧气缸5313、翻转气缸5314、保护气缸5315,翻转架538一侧依次安装多个侧翻纵梁533,侧翻纵梁533上安装防刮垫板534,翻转架538另一侧安装压紧气缸5312和下定位块5311,下定位块5311上安装压紧块539、上压紧杆5310,翻转架538的中间安装翻转座537,翻转座537上安装锁紧气缸5313、翻转气缸5314、翻转安全座535,翻转保护梁531一端安装保护气缸5315,翻转架538一端安装翻转气缸5314,锁紧气缸5313连接翻转安全销536,翻转安全销536对准翻转安全座535。

63.翻转保护梁531上安装安全钢丝532。

64.工件进入夹具翻转机构53后降落在防刮垫板534上,人工拉动工件至定位下定位块5311上,锁紧气缸5313动作带动上压紧杆5310、压紧块539压紧工件,保护气缸5315动作

带动翻转保护梁531动作,安全钢丝532贴住工件,锁紧气缸5313缩回拉回翻转安全销536,翻转气缸5314缩回翻转架538开始翻转90

°

,翻转到位后锁紧气缸5313伸出翻转安全销536插入翻转安全座535。

65.输送线把瓦楞板输送至合适位置停止,输送线51下降,工件落在夹具翻转机构53的防刮垫板534上,夹具翻转机构53工作,压紧工件并翻转90

°

,焊接机器人工作,焊接完毕后夹具翻转机构53返回,工件夹紧定位夹具52松开,输送线51上升卸下工件。

66.集装箱左侧板自动焊接设备结构示意图如下:1、人工在拼接输送装置100对瓦楞板进行点焊,利用平台的定位边线,人工推紧后与基准侧贴死进行点焊。由于一侧为基准,需要控制瓦楞板总长精度,控制后续拼装焊缝间隙,点装起弧和收弧板。

67.2、点装完成后,点装工人按下双侧位置的“点装完成”按钮,后离开点装区,驱动电机14进行动作,将点装好的工件送入下一道工序。

68.3、在纵缝自动焊接装置200上分别设置左右焊枪的焊接长度及瓦楞板总宽。拼接输送装置100将上道已经点装好的瓦楞板输送过来,到达预设位置时,工件对中机构23举升工件,自动使工件居中,然后下降输送至焊接位置,纵缝焊接设备自动夹紧工件,在拼板自动焊位置进行自动焊接。焊接完成后移动一个位置进行下一道直缝的自动焊接。直到所有的瓦楞板直缝全部焊接完成后,输送线进行作业,将焊装完成的瓦楞板送到下一工位。

69.4、在工件输送至工件翻转装置300后,按预设程序到达指定位置后停止,翻转装置夹起工件,使工件先翻转90

°

后,翻转装置托举着工件移动至另一面,然后继续翻转90

°

,工件放置到输送线上,确认下一工位可输送后自动输送至下一工位。

70.5、在侧框点焊与中加强筋焊接装置400上人工按照定位夹具的位置安装中间横梁及顶横梁,定位完成后,使用机器人自动对中间横梁来实现自动焊接,并完成顶横梁的自动点装。焊接完成后,夹具自动松开并通过输送平台将工将输送到下一工位。

71.6、上道工序点装完成的工件通过皮带输送到瓦楞板侧焊接装置500,由工装及定位装置定位完成后,通过翻转装置翻转90度后,由机器人实现瓦楞板与顶横梁的自动焊接。

72.7、焊接完成后人工将工件吊离。

73.8、控制系统采用plc控制,一健操作,操作简单方便,适用加工多种规格工件焊接。并且可以通过参数的设置自动调整夹具,除点焊及装入侧框与中加强筋需要人工外,其余可实现焊接过程的全自动,在可减少8名焊接人员外,并提高生产工效率。

74.产能:按照jph=8(每班10小时)产能进行设计。

75.转产:本生产线对所生产的产品x范围: 2600mm-4500mm、y范围:1600mm-2600mm为覆盖范围。满足工件的上述规格时,仅需在人机界面中输入相对应的产品参数后,由生产线上的伺服单元自动进行调整,达到转产其他长宽规格的产品。

76.设备除第一工位人工点焊外,其余均为全自动焊接,设备具有焊接速度快、焊缝质量好、全自动控制,操作简单。极大地降低了工人劳动强度,提高工作效率。

77.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1