110cc系列弯梁型摩托车架的专用校正检验一体设备的制作方法

1.本发明涉及一种校正设备,具体涉及一种110cc系列弯梁型摩托车架的专用校正检验一体设备。

背景技术:

2.现有的110cc系列的摩托车车架为弯梁型摩托车架,且该种结构的摩托车架为焊接件,由于车架的前立管和尾部在焊接后容易变形,为了确保车架能够符合安全性要求,即前立管具有较高的扭偏精度要求,扭偏精度控制在

±

0.3mm以内,整体偏要求控制在

±

0.5mm以内,车架尾部整体高低精度要求控制在

±

1.0mm以内,尾部左右高低差要求控制在

±

0.5mm以内,焊接后的车架因焊接变形需要进行校正。

3.由于110cc系列的弯梁型摩托车架的整体结构相对其它系列的车架,基准结构上存有差异性,弯梁车基准轴为一根整轴结构,车架后摇架结构安装在基准轴外侧,大排量车架中间基准轴结构为分体式左右分体焊接结构,车架后摇架结构安装在基准轴内侧,所以现有的大排量摩托车架校正设备只适用于大排量系列的摩托车架,无法通用于110cc系列的弯梁型摩托车架的校正。

4.因此,110cc系列的弯梁型摩托车架的前立管和尾部的校正目前只能通过人工手动方式校正,校正时将其卧式放置在人工校台上,并且需2人协同使用校棒操作实施校正。具体的校正过程是:前立管对称y向及扭偏,通过人工使用杠杆原理,将长的校棒放入前立管里面,接着撬动前立管来校正前立管的整体偏,最后通过校尺来检测校正是否符合技术要求,否则需要重复上述校正步骤;尾部及左右后搁脚也是人工通过杠杆撬动,通过校尺检查、复核,这种人工手动校正方式,不仅校正的精度低、需要人工反复校正、检测,而且耗时耗力,使得工作效率低,校正完的车架还需1人操作综合检具,对车架上相关装配点位进行校检,共计3人来完成。

技术实现要素:

5.本发明的目的是:提供一种110cc系列弯梁型摩托车架的专用校正检验一体设备,它是针对110cc系列弯梁型摩托车架进行校正的专用型设备,克服了已有技术校正设备不能匹配使用,只能采用2人工校正和1人专门使用综合检具检查相关装配点等缺陷,不仅提高了校正精度,而且省时省力,实现2人同时操作设备校正及手工检测相关装配点,大大提高了校正效率。

6.为了达到上述目的,本发明的技术方案是:一种110cc系列弯梁型摩托车架的专用校正检验一体设备,包括工作台,以及设在工作台上用来对车架进行基准定位的车架基准定位总成,用来对车架前立管进行y向校正的前立管y向校正总成和用来对尾部进行高低偏和对称y向偏校正的尾部校正总成,以及用来对车架左右后搁脚y向偏校正的搁脚校正总成,所述车架基准定位总成设在前立管y向校正总成和尾部校正总成之间,所述搁脚校正总成设在车架基准定位总成和尾部校正总成之间,其创新点在于:

7.所述前立管y向校正总成包括前底座、十字滑台、前立管基架、前立管定位座、前立管压紧组件、前立管激光测距仪、滑台锁紧气缸、前立管校正组件和车架前部手动检测组件,所述前底座安装在工作台上,所述十字滑台的底部设在前底座上,前立管基架安装在十字滑台的顶部,所述前立管定位座设在前立管基架上,且前立管基架上并位于前立管定位座的周边设有前立管压紧组件和多组车架前部手动检测组件,所述前立管激光测距仪和滑台锁紧气缸均设在前底座上,所述前立管校正组件与十字滑台装配连接,

8.对前立管校正时,将前立管定位在前立管定位座上,并通过前立管压紧组件对其压紧,所述前立管校正组件对前立管校正,由前立管激光测距仪检测前立管y向校正后是否满足设定范围要求,最后由车架前部手动检测组件检测前立管的校正是否满足技术要求,

9.对车架尾部校正时,先由所述滑台锁紧气缸的顶杆伸出,并插入十字滑台设有的锁紧孔内对十字滑台y向锁紧;

10.所述尾部校正总成包括尾部基架、尾部高低校正单元、尾部对称y向校正单元和尾部手动检测组件,所述尾部高低校正单元和尾部对称y向校正单元均设在尾部基架上,且尾部对称y向校正单元设在尾部高低校正单元的外侧,且工作台和尾部对称y向校正单元上分别设有多个尾部手动检测组件,

11.所述尾部高低校正单元包括第二液压油缸、油缸连接板、尾部校正块导向板、电子尺和尾部高低校正组件,所述油缸连接板设在尾部基架上,且油缸连接板上设有两个第二液压油缸,两个尾部校正块导向板通过底部设有的导向柱与油缸连接板呈上下滑动配合,每个第二液压油缸活塞上连接的压紧导轴与一个尾部校正块导向板的底部固定连接,每个尾部校正块导向板上设有一组尾部高低校正组件和一个电子尺,

12.车架尾部的两管分别通过对应的尾部高低校正组件实现上顶和下压方式校正,并由对应的第二液压油缸驱动与其配装的尾部高低校正组件动作,对车架尾部高低校正,通过电子尺显示第二液压油缸的上下校正位移量,经由尾部手动检测组件检测尾部高低校正是否满足技术要求。

13.在上述技术方案中,所述前立管压紧组件包括前立管压紧台、前立管压紧气缸、曲臂、转臂、转臂座、压紧块和校正棒,所述前立管压紧台设在前立管基架上,所述前立管压紧气缸安装在前立管压紧台的底部,且前立管压紧气缸的顶杆与曲臂的一端转动连接,所述曲臂另一端的端部设有压在前立管顶部的压紧块,所述校正棒插入前立管内部并定位在前立管定位座的内孔中增强前立管校正时的强度,所述转臂座固定在前立管压紧台的端面上,所述转臂的两端分别与转臂座和曲臂转动连接。

14.在上述技术方案中,所述前立管校正组件包括第一伺服电机、第一丝杠、第一滑块、第一u型块、第一导向轴和第一轴座,所述前底座上的两端并位于十字滑台的外侧设有第一轴座,所述第一导向轴和第一丝杠均与第一轴座转动连接,且第一导向轴位于第一丝杠的上方,所述第一伺服电机设在工作台上,且第一伺服电机的动力输出轴与第一丝杠传动连接,所述第一滑块与第一丝杠传动连接,同时与第一导向轴滑动配合,所述第一u型块同时与十字滑台的顶部和第一滑块固定连接,所述第一伺服电机的动力输出轴带动第一丝杠转动,使第一滑块通过第一u型块带动十字滑台动作,实现设在前立管定位座上前立管上的前立管y向左右校正。

15.在上述技术方案中,所述车架前部手动检测组件包括若干个结构相同且设在前立

管定位座前侧的前面罩安装孔检测组件,设在前立管定位座的两侧并用来检测挡风板孔和空气过滤器孔的检测组件,以及设在前面罩安装孔检测组件和一组用来检测挡风板孔和空气过滤器孔的检测组件之间的车头锁孔检测组件,每个车架前部手动检测组件包括前部手动检测座、第一复位弹簧和第一检测棒,所述前部手动检测座固定在前立管基架上,所述前部手动检测座设有多个与其滑动配合的第一检测棒,每个第一检测棒的尾部上套装有第一复位弹簧,头部设有检测头。

16.在上述技术方案中,所述尾部对称y向校正单元包括第二伺服电机、第二丝杠、尾部校正块、第二导向轴和第二轴座,所述尾部基架的两端并位于尾部高低校正单元的外侧分别设有第二轴座,所述第二丝杠和第二导向轴均与第二轴座转动连接,且第二导向轴位于第二丝杠的上方,所述第二伺服电机设在工作台上,且第二伺服电机的动力输出轴与第二丝杠传动连接,所述尾部校正块与第二丝杠传动连接,同时与第二导向轴滑动配合,所述尾部校正块置于车架尾部的两管之间,所述第二伺服电机的动力输出轴通过第二丝杠带动尾部校正块移动,实现车架尾部对称y向左右校正。

17.在上述技术方案中,所述尾部高低校正组件包括用于车架尾部偏低向上校正的尾部u形校正顶块、用于车架尾部偏高向下校正的尾部压块和锁轴,每个尾部校正块导向板上均设有所述尾部u形校正顶块,且尾部压块的一端与尾部u形校正顶块转动连接,另一端通过锁轴与尾部u形校正顶块活动连接。

18.在上述技术方案中,所述尾部手动检测组件包括用来检测车架后货架安装孔检测组件和后挡泥板安装孔检测组件,所述尾部对称y向校正单元的两端以及尾部基架上设有呈三角状布置的三组检测车架后货架安装孔检测组件,且位于尾部基架上的用来检测车架后货架安装孔检测组件的两侧还设有挡泥板安装孔检测组件,所述用来检测车架后货架安装孔检测组件包括第一尾部手动检测座、检测转臂、第二复位弹簧和第二检测棒,所述尾部对称y向校正单元的两端以及尾部基架上均设有第一尾部手动检测座,所述检测转臂的一端与第一尾部手动检测座的转动连接,所述检测转臂上设有与其滑动配合的第二检测棒,且第二检测棒上设有第二复位弹簧,所述第二检测棒的端部设有检测头,所述用来检测挡泥板安装孔检测组件包括第二尾部手动检测座、第三复位弹簧和第三检测棒,所述第二尾部手动检测座设在尾部基架上,且第二尾部手动检测座上设有与其滑动配合的第三检测棒,所述第三检测棒上设有第三复位弹簧,且第三检测棒的端部设有检测头。

19.在上述技术方案中,所述车架基准定位总成包括基准定位单元和车架中部手动检测单元,所述基准定位单元包括第一液压油缸、第一基准定位块、基准定位气缸、第二基准定位块、第一液压油缸座和基准定位气缸座,所述第一液压油缸座和基准定位气缸座相对布置在工作台上,所述第一液压油缸和第一基准定位块均设在第一液压油缸座上,且第一基准定位块位于第一液压油缸座的内侧并靠近第一液压油缸的活塞处,所述基准定位气缸和第二基准定位块均设在基准定位气缸座上,且第二基准定位块位于基准定位气缸座的内侧并靠近基准定位气缸的顶杆处,所述第一基准定块和第二基准定位块用来定位支撑车架后摇轴的两端下方,并且所述第一液压油缸的活塞和基准定位气缸的顶杆上分别设有用来插装在车架后摇轴内孔中的压紧导轴,所述第一液压油缸活塞连接的压紧导轴的端面压紧车架后摇架轴端面用来固定车架,所述第一液压油缸座和基准定位气缸座上设有与车架前部手动检测组件结构相同的车架中部手动检测单元。

20.在上述技术方案中,所述搁脚校正总成包括搁脚校正单元和车架中后部手动检测单元,所述搁脚校正单元包括搁脚基座、导轨、搁脚校正块、第三液压油缸、检测油缸推动搁脚校正块位移量的电子测量尺和搁脚检测的激光测距仪,所述搁脚基座设在工作台上,且导轨固定在搁脚基座上,所述搁脚基座的两端分别设有第三液压油缸和激光测距仪,且第三液压油缸活塞连接的导轴与导轨滑动配合的搁脚校正块固定连接,所述搁脚基座的两端外侧壁上还设有电子测量尺,且搁脚基座两端的顶部还设有车架中后部手动检测单元。

21.在上述技术方案中,所述车架中后部手动检测单元包括车架中后部手动检测座、车架中后部转臂、第四检测棒和第四复位弹簧,所述车架中后部手动检测座固定在搁脚基座上,且车架中后部手动检测座上设有与其转动连接的车架中后部转臂,所述车架中后部手动检测座和车架中后部转臂上均设有与其滑动配合的第四检测棒,所述第四检测棒上设有第四复位弹簧,且第四检测棒的端部设有检测头。

22.本发明所具有的积极效果是:采用本发明的110cc系列弯梁型摩托车架的专用校正检验一体设备后,本发明所述前立管y向校正总成包括前底座、十字滑台、前立管基架、前立管定位座、前立管压紧组件、前立管激光测距仪、滑台锁紧气缸、前立管校正组件和车架前部手动检测组件,所述前底座安装在工作台上,所述十字滑台的底部设在前底座上,前立管基架安装在十字滑台的顶部,所述前立管定位座设在前立管基架上,且前立管基架上并位于前立管定位座的周边设有前立管压紧组件和多组车架前部手动检测组件,所述前立管激光测距仪和滑台锁紧气缸均设在前底座上,所述前立管校正组件与十字滑台装配连接,

23.对前立管校正时,将前立管定位在前立管定位座上,并通过前立管压紧组件对其压紧,所述前立管校正组件对前立管校正,由前立管激光测距仪检测前立管y向校正后是否满足设定范围要求,最后由车架前部手动检测组件检测前立管的校正是否满足技术要求,

24.对车架尾部校正时,先由所述滑台锁紧气缸的顶杆伸出,并插入十字滑台设有的锁紧孔内对十字滑台y向锁紧;

25.所述尾部校正总成包括尾部基架、尾部高低校正单元、尾部对称y向校正单元和尾部手动检测组件,所述尾部高低校正单元和尾部对称y向校正单元均设在尾部基架上,且尾部对称y向校正单元设在尾部高低校正单元的外侧,且工作台和尾部对称y向校正单元上分别设有多个尾部手动检测组件,

26.所述尾部高低校正单元包括第二液压油缸、油缸连接板、尾部校正块导向板、电子尺和尾部高低校正组件,所述油缸连接板设在尾部基架上,且油缸连接板上设有两个第二液压油缸,两个尾部校正块导向板通过底部设有的导向柱与油缸连接板呈上下滑动配合,每个第二液压油缸活塞上连接的压紧导轴与一个尾部校正块导向板的底部固定连接,每个尾部校正块导向板上设有一组尾部高低校正组件和一个电子尺,

27.车架尾部的两管分别通过对应的尾部高低校正组件实现上顶和下压方式校正,并由对应的第二液压油缸驱动与其配装的尾部高低校正组件动作,对车架尾部高低校正,通过电子尺显示第二液压油缸的上下校正位移量,经由尾部手动检测组件检测尾部高低校正是否满足技术要求,

28.使用时,车架基准定位:先将弯梁型摩托车架的后摇架轴管通过车架基准定位总成进行基准定位,同时,前立管搁置在前立管y向校正总成的前立管定位座上,尾部搁置在尾部校正总成的尾部高低校正单元上;

29.前立管y向(左右)校正:搁置在前立管定位座上的前立管,通过前立管压紧组件对其压紧、定位,所述前立管校正组件对前立管校正,每校正一次,前立管激光测距仪检测一次,确认是否满足设定范围,直至自动闭环校正合格为止,最后再由车架前部手动检测组件检测前立管的校正是否满足技术要求,其中,前立管基架安装在十字滑台的顶部,可实现对不同车型前立管位置的定位及尺寸偏差的容差(前立管下端位置x向前后偏差一般在

±

1mm);

30.尾部对称y向偏校正:对车架尾部校正时,先由所述滑台锁紧气缸的顶杆伸出,并插入十字滑台设有的锁紧孔内对十字滑台锁紧,通过尾部对称y向校正单元对车架尾部实施对称y向的校正,并通过对应的尾部手动检测组件检测尾部对称y向校正是否符合技术要求;

31.尾部高低偏校正:尾部的两管分别通过对应的尾部高低校正组件实现上顶和下压方式校正,并由对应的第二液压油缸驱动与其配装的尾部高低校正组件动作,对车架尾部高低校正,通过电子尺显示第二液压油缸的上下校正位移量,经由尾部手动检测组件检测尾部高低校正是否满足技术要求;

32.搁脚校正:车架前立管和尾部完成校正后,最后通过搁脚校正总成对车架搁脚轴进行校正,直至满足技术要求;

33.本发明的优点在于:1、本发明能够针对110cc系列所有弯梁型摩托车架进行校正,克服了因为与现有技术中的校正设备不能匹配使用,只能采用人工手动校正的技术方案,实现2人协同就可操作,降低了人员劳动强度,不仅提高了校正精度,而且省时省力,大大提高了校正效率;

34.2、本发明自动化检测精度高,校正响应快,整体校正节拍较人工校正提升20s以上,校正的同时,操作者可进行其他工序的内容:攻丝、检具检测等,可实现2人操作,人员劳动强度降低,还可减少1人配置,同时本发明的专用校正设备造价成本低,同时也降低了研发成本。

附图说明

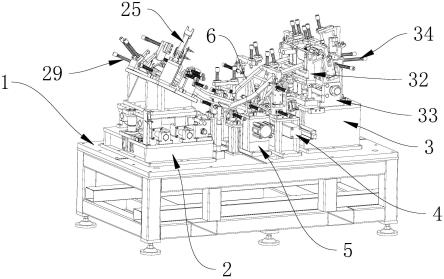

35.图1是本发明一种具体实施方式的立体结构示意图;

36.图2是图1的另一方向示意图;

37.图3是本发明的前立管y向校正总成的结构示意图;

38.图4是图3的俯视示意图;

39.图5是本发明的前立管y向校正总成的立体结构示意图;

40.图6是图5的另一方向示意图;

41.图7是本发明的尾部校正总成的结构示意图;

42.图8是图7的后视示意图;

43.图9是本发明的尾部校正总成的立体结构示意图;

44.图10是图9的另一方向示意图;

45.图11是本发明的搁脚校正总成和车架基准定位总成的结构示意图;

46.图12是图11的后视示意图;

47.图13是本发明的搁脚校正总成和车架基准定位总成的立体结构示意图;

48.图14是图13的另一方向示意图;

49.图15是110cc系列弯梁型摩托车架的立体结构示意图。

具体实施方式

50.以下结合附图以及给出的实施例,对本发明作进一步的说明,但并不局限于此。

51.如图1~15所示,一种110cc系列弯梁型摩托车架的专用校正检验一体设备,包括工作台1,以及设在工作台1上用来对车架进行基准定位的车架基准定位总成5,用来对车架前立管进行y向校正的前立管y向校正总成2和用来对尾部进行高低偏和对称y向偏校正的尾部校正总成3,以及用来对车架左右后搁脚y向偏校正的搁脚校正总成4,所述车架基准定位总成5设在前立管y向校正总成2和尾部校正总成3之间,所述搁脚校正总成4设在车架基准定位总成5和尾部校正总成3之间,

52.所述前立管y向校正总成2包括前底座21、十字滑台22、前立管基架23、前立管定位座24、前立管压紧组件25、前立管激光测距仪26、滑台锁紧气缸27、前立管校正组件28和车架前部手动检测组件29,所述前底座21安装在工作台1上,所述十字滑台22的底部设在前底座21上,前立管基架23安装在十字滑台22的顶部,所述前立管定位座24设在前立管基架23上,且前立管基架23上并位于前立管定位座24的周边设有前立管压紧组件25和多组车架前部手动检测组件29,所述前立管激光测距仪26和滑台锁紧气缸27均设在前底座21上,所述前立管校正组件28与十字滑台22装配连接,

53.对前立管校正时,将前立管定位在前立管定位座24上,并通过前立管压紧组件25对其压紧,所述前立管校正组件28对前立管校正,由前立管激光测距仪26检测前立管y向校正后是否满足设定范围要求,最后由车架前部手动检测组件29检测前立管的校正是否满足技术要求,

54.对车架尾部校正时,先由所述滑台锁紧气缸27的顶杆伸出,并插入十字滑台22设有的锁紧孔内对十字滑台22的y向锁紧;

55.所述尾部校正总成3包括尾部基架31、尾部高低校正单元32、尾部对称y向校正单元33和尾部手动检测组件34,所述尾部高低校正单元32和尾部对称y向校正单元33均设在尾部基架31上,且尾部对称y向校正单元33设在尾部高低校正单元32的外侧,且工作台1和尾部对称y向校正单元33上分别设有多个尾部手动检测组件34,

56.所述尾部高低校正单元32包括第二液压油缸321、油缸连接板322、尾部校正块导向板323、电子尺324和尾部高低校正组件325,所述油缸连接板322设在尾部基架31上,且油缸连接板322上设有两个第二液压油缸321,两个尾部校正块导向板323通过底部设有的导向柱与油缸连接板322呈上下滑动配合,每个第二液压油缸321活塞上连接的压紧导轴与一个尾部校正块导向板323的底部固定连接,每个尾部校正块导向板323上设有一组尾部高低校正组件325和一个电子尺324,

57.车架尾部的两管分别通过对应的尾部高低校正组件325压制,并由对应的第二液压油缸321驱动与其配装的尾部高低校正组件325动作,对车架尾部高低校正,通过电子尺324显示第二液压油缸321的上下校正位移量,经由尾部手动检测组件34检测尾部校正是否满足技术要求。

58.如图3、4、5、6所示,所述前立管压紧组件25包括前立管压紧台251、前立管压紧气

缸252、曲臂253、转臂254、转臂座255、压紧块256和校正棒257,所述前立管压紧台251设在前立管基架23上,所述前立管压紧气缸252安装在前立管压紧台251的底部,且前立管压紧气缸252的顶杆与曲臂253的一端转动连接,所述曲臂253另一端的端部设有压在前立管顶部的压紧块256,所述校正棒257插入前立管内部并定位在前立管定位座24的内孔中增强前立管校正时的强度,所述转臂座255固定在前立管压紧台251的端面上,所述转臂254的两端分别与转臂座255和曲臂253转动连接。具体的工作过程是:先将车架的前立管底部搁置在前立管定位座24上,校正棒257插入前立管内部并定位在前立管定位座24的内孔中,增强前立管校正时的强度,防止前立管在校正过程中发生变形,接着驱动所述前立管压紧气缸252的顶杆动作,并带动曲臂253旋转,同时转臂254也随之转动,使所述压紧块256在曲臂253的作用下压紧在前立管顶部端面上,确保前立管在校正过程中不会发生晃动。

59.如图3、4、5、6所示,所述前立管校正组件28包括第一伺服电机281、第一丝杠282、第一滑块283、第一u型块284、第一导向轴285和第一轴座286,所述前底座21上的两端并位于十字滑台22的外侧设有第一轴座286,所述第一导向轴285和第一丝杠282均与第一轴座286转动连接,且第一导向轴285位于第一丝杠282的上方,所述第一伺服电机281设在工作台1上,且第一伺服电机281的动力输出轴上设有同步带主轮,且该同步带主轮通过同步带与第一丝杠282上设有的同步带副轮传动连接,所述第一滑块283与第一丝杠282传动连接,同时与第一导向轴285滑动配合,所述第一u型块284同时与十字滑台22的顶部和第一滑块283固定连接,所述第一伺服电机281的动力输出轴带动第一丝杠282转动,使第一滑块283通过第一u型块284带动十字滑台282动作实现设在前立管定位座24上的前立管y向左右校正。

60.所述前立管校正组件28具体的工作过程是:当前立管完成定位压紧后,所述第一伺服电机281输出动力并通过第一丝杠282带动第一滑块283在y向方向上向左或向右的移动,与第一滑块283固定连接的第一u型块284也随之同步动作,进而使所述十字滑台282通过第一u型块284移动完成前立管y向左右校正,每校正一次,所述前立管激光测量仪26就检测一次,并将检测反馈给校正伺服动力,确认由立管激光测量仪26检测到此时前立管y向的实际偏移量是否满足设定范围,做到自动闭环检测直至符合技术要求为止,最后可通过车架前部手动检测组件29检测前立管的校正是否满足技术要求。

61.如图3、4、5、6所示,所述车架前部手动检测组件29包括若干个结构相同且设在前立管定位座24前侧的前面罩安装孔检测组件,设在前立管定位座24的两侧并用来检测挡风板孔和空气过滤器孔的检测组件,以及设在前面罩安装孔检测组件和一组用来检测挡风板孔和空气过滤器孔的检测组件之间的车头锁孔检测组件,每个车架前部手动检测组件29包括前部手动检测座291、第一复位弹簧292和第一检测棒293,所述前部手动检测座291固定在前立管基架23上,所述前部手动检测座291设有多个与其滑动配合的第一检测棒293,每个第一检测棒293的尾部上套装有第一复位弹簧292,头部设有检测头。

62.所述车架前部手动检测组件29的具体工作过程是:依据检测110cc系列中具体某个弯梁型摩托车架的结构差异性,通过手动检测组件检测车架的前面罩安装孔、挡风板孔、空气过滤器孔以及车头锁孔是否对应,即手动推动第一检测棒293,确认头部的检测头是否能够插入对应前面罩安装孔、挡风板孔、空气过滤器孔以及车头锁孔内,如果检测头能够定位其中,也就说明前立管校正符合技术要求,所述第一检测棒293在第一复位弹簧292作用

下自动复位。

63.如图7、8、9、10所示,所述尾部对称y向校正单元33包括第二伺服电机331、第二丝杠332、尾部校正块333、第二导向轴334和第二轴座335,所述尾部基架31的两端并位于尾部高低校正单元32的外侧分别设有第二轴座335,所述第二丝杠332和第二导向轴334均与第二轴座335转动连接,且第二导向轴334位于第二丝杠332的上方,所述第二伺服电机331设在工作台1上,且第二伺服电机331的动力输出轴上设有同步带主轮,且该同步带主轮通过同步带与第二丝杠332上设有的同步带副轮传动连接,所述尾部校正块333与第二丝杠332传动连接,同时与第二导向轴334滑动配合,所述尾部校正块333置于车架尾部的两管之间,所述第二伺服电机331的动力输出轴通过第二丝杠332带动尾部校正块333移动,实现车架尾部对称y向左右校正。

64.车架尾部对称y向校正过程是:车架放置在设备上时,所述尾部校正块333位于尾部两管之间,也就是说尾部校正块333与尾部两管相抵,根据车架尾部对称y向偏移量,所述第二伺服电机331输出动力带动第二丝杠332传动,进而带动尾部校正块333在第二丝杠332上向左或向右移动,实现车架尾部对称y向左右校正,最后通过对应的尾部手动检测组件34进行检测是否合格。

65.如图7、8、9、10所示,为了使得结构更加合理,并且确保尾部两管在高低校正时候不会出现晃动,以免影响校正精度,所述尾部高低校正组件325包括用于车架尾部偏低向上校正的尾部u形校正顶块3251、用于车架尾部偏高向下校正的尾部压块3252和锁轴3253,每个尾部校正块导向板323上均设有所述尾部u形校正顶块3251,且尾部压块3252的一端与尾部u形校正顶块3251转动连接,另一端通过锁轴3253与尾部u形校正顶块3251活动连接。使用时,尾部两管支撑在尾部u形校正顶块3251内,所述尾部压块3252围绕一端铰支点转动,并压制在尾部两管上,同时利用锁轴3253将尾部压块3252与尾部u形校正顶块3251连为一体。

66.具体为:车架尾部的两管分别通过对应的尾部u形校正顶块3251中间上表面和尾部压块3252下面接触,实施上下校正,所述第二液压油缸321通过外控拨杆手动控制对车架尾部高低校正,通过电子尺324显示油缸上下校正位移量。

67.如图7、8、9、10所示,为了方便对尾部的多孔进行定位检测,所述尾部手动检测组件34包括用来检测车架后货架安装孔检测组件和后挡泥板安装孔检测组件,所述尾部对称y向校正单元33的两端以及尾部基架31上设有呈三角状布置的三组检测车架后货架安装孔检测组件,且位于尾部基架31上的用来检测车架后货架安装孔检测组件的两侧还设有挡泥板安装孔检测组件,所述用来检测车架后货架安装孔检测组件包括第一尾部手动检测座341、检测转臂342、第二复位弹簧343和第二检测棒344,所述尾部对称y向校正单元33的两端以及尾部基架31上均设有第一尾部手动检测座341,所述检测转臂342的一端与第一尾部手动检测座341的转动连接,所述检测转臂342上设有与其滑动配合的第二检测棒344,且第二检测棒344上设有第二复位弹簧343,所述第二检测棒344的端部设有检测头,所述用来检测挡泥板安装孔检测组件包括第二尾部手动检测座345、第三复位弹簧346和第三检测棒347,所述第二尾部手动检测座345设在尾部基架31上,且第二尾部手动检测座345上设有与其滑动配合的第三检测棒347,所述第三检测棒347上设有第三复位弹簧346,且第三检测棒347的端部设有检测头。

68.检测时,所述检测转臂342相对第一尾部手动检测座341转动,所述第二检测棒344头部的检测头能够精准定位到车架后货架安装孔,所述第三检测棒347头部的检测头能够精准定位到挡泥板安装孔内,则尾部校正符合技术要求,所述第二检测棒344和第三检测棒347分别在第二复位弹簧343和第三复位弹簧346的作用下自动复位。

69.如图11、13所示,为了能够对车架快速精准定位,所述车架基准定位总成5包括基准定位单元和车架中部手动检测单元,所述基准定位单元包括第一液压油缸51、第一基准定位块52、基准定位气缸53、第二基准定位块54、第一液压油缸座55和基准定位气缸座56,所述第一液压油缸座55和基准定位气缸座56相对布置在工作台1上,所述第一液压油缸51和第一基准定位块52均设在第一液压油缸座55上,且第一基准定位块52位于第一液压油缸座55的内侧并靠近第一液压油缸51的活塞处,所述基准定位气缸53和第二基准定位块54均设在基准定位气缸座56上,且第二基准定位块54位于基准定位气缸座56的内侧并靠近基准定位气缸53的顶杆处,所述第一基准定块52和第二基准定位块54用来定位支撑车架后摇轴的两端,并且所述第一液压油缸51的活塞和基准定位气缸53的顶杆上分别设有用来插装在车架后摇轴内孔中的压紧导轴,所述第一液压油缸51活塞连接的压紧导轴的端面压紧车架后摇架轴端面用来固定车架,所述第一液压油缸座55和基准定位气缸座56上设有与车架前部手动检测组件29结构相同的车架中部手动检测单元。

70.车架基准定位过程:将车架后摇轴的两端分别被定位在所述第一基准定位块52和第二基准定位块54上,驱动第一液压油缸51和基准定位气缸53动作,使得所述第一液压油缸51的活塞和基准定位气缸53的顶杆各自连接的压紧导轴分别插入车架后摇轴的内孔中,夹紧车架后摇轴,实现车架的基准定位,对其进行锁紧、制动,所述车架中部手动检测单元与车架前部手动检测组件29的结构相同,用来检测车架侧盖安装孔。

71.所述工作台1还设有中心盖安装孔和工具盒前孔安装孔的手动检测组件,以及燃油箱安装孔手动检测组件,且两组手动检测组件与其余的手动检测组件结构也相同。本发明设置若干组手动检测组件,且每个安装座上设有多个检测棒,每个检测棒是为了能够匹配110cc系列里的不同车型上安装孔的手动检测,若检测棒的端部能够插入对应安装孔内,则车架校正符合技术要求。

72.如图12、14所示,为了能够对搁脚进行校正,所述搁脚校正总成4包括搁脚校正单元和车架中后部手动检测单元,所述搁脚校正单元包括搁脚基座41、导轨42、搁脚校正块43、第三液压油缸44、检测油缸推动搁脚校正块位移量的电子测量尺45和搁脚检测的激光测距仪40,所述搁脚基座41设在工作台1上,且导轨42固定在搁脚基座41上,所述搁脚基座41的两端分别设有第三液压油缸44和激光测距仪40,且第三液压油缸44活塞连接的导轴与导轨42滑动配合的搁脚校正块43固定连接,所述搁脚基座41的两端外侧壁上还设有搁脚检测电子测量尺45,且搁脚基座41两端的顶部还设有车架中后部手动检测单元。

73.所述搁脚校正的工作过程是:所述第三液压油缸44活塞上连接的压紧导轴能够带动搁脚校正块43相对导轨42滑动,对搁脚轴进行校正纠偏,所述电子测量尺45用来检测油缸推动搁脚校正块位移量,在第三液压油缸44回零后,通过激光测距仪40检测当前搁脚校正的实际值,并与校正的设定值作比较,是否满足设定范围,以此确认搁脚轴校正是否符合技术要求。搁脚校正后,通过车架中后部手动检测单元是否能够精准检测到搁脚塑料盖安装孔,防止裤脚管被绞入轮毂内。

74.如图11、12、13、14所示,所述车架中后部手动检测单元包括车架中后部手动检测座46、车架中后部转臂47、第四检测棒48和第四复位弹簧49,所述车架中后部手动检测座46固定在搁脚基座41上,且车架中后部手动检测座46上设有与其转动连接的车架中后部转臂47,所述车架中后部手动检测座46和车架中后部转臂47上均设有与其滑动配合的第四检测棒48,所述第四检测棒48上设有第四复位弹簧49,且第四检测棒48的端部设有检测头。所述车架中后部手动检测单元46的第四检测棒48端部的检测头是否能够定位插入搁脚塑料盖安装孔内,以此判定车架校正是否符合技术要求,所述第四检测棒48在对应的第四复位弹簧49的作用下自动复位。

75.本发明的工作过程:

76.第一步:对车架6进行基准定位;

77.主体定位:将车架后摇轴63的两端分别被定位在所述第一基准定位块52和第二基准定位块54上,驱动第一液压油缸51和基准定位气缸53动作,使得所述第一液压油缸51的活塞和基准定位气缸53的顶杆各自连接的压紧导轴分别插入车架后摇轴63的内孔中,夹紧车架后摇轴,实现车架的基准定位,

78.前立管61定位:先将车架的前立管61底部搁置在前立管定位座24上,校正棒257插入前立管61内部并定位在前立管定位座24的内孔中,增强前立管在校正过程中的强度,接着驱动所述前立管压紧气缸252的顶杆动作,并带动曲臂253旋转,同时转臂254也随之转动,使所述压紧块256在曲臂253的作用下压紧在前立管61顶部端面上,确保前立管在校正过程中不会发生晃动,

79.尾部62定位:尾部两管支撑在尾部u形校正顶块3251内,所述尾部压块3252围绕一端铰支点转动,并压制在尾部两管上,同时利用锁轴3253将尾部压块3252与尾部u形校正顶块3251连为一体,所述尾部校正块333位于尾部两管之间,也就是说尾部校正块333与尾部两管相抵,所述尾部u形校正顶块3251用于车架尾部偏低向上校正,所述尾部压块3252用于车架尾部偏高向下校正;

80.第二步:对车架的前立管进行校正;

81.所述第一伺服电机281输出动力并通过第一丝杠282带动第一滑块283在y向方向上向左或向右的移动,与第一滑块283固定连接的第一u型块284也随之同步动作,进而使所述十字滑台282通过第一u型块284移动完成前立管61校正,每校正一次,所述激光测量仪26就检测一次,并将检测反馈给校正伺服动力,确认由前立管激光测量仪26检测到此时前立管y向的实际偏移量是否满足设定范围,做到自动闭环检测直至符合技术要求为止,最后可通过车架前部手动检测组件29检测前立管的校正是否满足技术要求;

82.第三步:对车架尾部进行校正;

83.对车架尾部62校正时,先由所述滑台锁紧气缸27的顶杆伸出,并插入十字滑台22设有的锁紧孔内对十字滑台22的y向锁紧;

84.车架尾部对称y向校正过程是:车架6放置在设备上时,所述尾部校正块333位于尾部两管62之间,也就是说尾部校正块333与尾部两管62相抵,根据车架尾部对称y向偏移量,所述第二伺服电机331输出动力带动第二丝杠332传动,进而带动尾部校正块333在第二丝杠332上向左或向右移动,实现车架尾部对称y向校正,最后通过对应的尾部手动检测组件34进行检测车架尾部对称y向是否合格;

85.车架尾部高低偏校正过程是:车架尾部的两管分别通过对应的尾部高低校正组件实现上顶和下压方式校正,并由对应的第二液压油缸驱动与其配装的尾部高低校正组件325动作,车架尾部的两管分别通过对应的尾部u形校正顶块3251中间上表面和尾部压块3252下面接触,实施上下校正,所述第二液压油缸321通过外控拨杆手动控制对车架尾部高低校正,通过电子尺324显示油缸上下校正位移量,对车架尾部高低校正,经由尾部手动检测组件34检测尾部校正是否满足技术要求;

86.第四步:对车架搁脚64进行校正;

87.所述第三液压油缸44活塞上连接的压紧导轴能够带动搁脚校正块43相对导轨42滑动,对搁脚轴进行校正纠偏,所述电子测量尺45用来检测油缸推动搁脚校正块位移量,在第三液压油缸44回零后,通过激光测距仪40检测当前搁脚校正的实际值,并与校正的设定值作比较,是否满足设定范围,以此确认搁脚轴校正是否符合技术要求。搁脚校正后,通过车架中后部手动检测单元是否能够精准检测到搁脚塑料盖安装孔,防止裤脚管被绞入轮毂内。

88.本发明包含多组手动检测组件,通过不同手动检测组件检测是否能够与对应安装孔精准吻合,以此判断车架校正是否符合技术要求。

89.本发明能够对110cc系列所有规格的弯梁型摩托车架进行通用性的专用校正。

90.本发明的优点在于1、本发明能够针对110cc系列所有弯梁型摩托车架进行校正,克服了因为与现有技术中的校正设备不能匹配使用,只能采用人工手动校正的技术方案,实现2人协同就可操作,降低了人员劳动强度,不仅提高了校正精度,而且省时省力,大大提高了校正效率;

91.2、本发明自动化检测精度高,校正响应快,整体校正节拍较人工校正提升20s以上,校正的同时,操作者可进行其他工序的内容:攻丝、检具检测等,可实现2人操作,人员劳动强度降低,还可减少1人配置,同时本发明的专用校正设备造价成本低,同时也降低了研发成本。

92.因此,本发明对110cc系列弯梁型摩托车架进行校正的专用型设备,克服了已有技术校正设备不能匹配使用,只能采用2人工校正和1人专门使用综合检具检查相关装配点等缺陷,不仅提高了校正精度,而且省时省力,实现2人同时操作设备校正及手工检测相关装配点,大大提高了校正效率。

93.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1