一种便于调节的紧凑型焊接送丝机及其送丝方法与流程

本发明涉及焊接设备,具体涉及一种便于调节的紧凑型焊接送丝机及其送丝方法。

背景技术:

1、目前焊接机通常配置送丝机构来为焊枪进行持续送丝,以实现自动化焊接。现有的送丝机构由送丝轮和压轮组成,焊丝通过压轮压紧于送丝轮上,送丝轮在转动过程中通过摩擦力带动焊丝移动,从而进行持续送丝。但是,现有的送丝机构内部仅设有送丝齿轮,对焊丝的输送不稳定,焊接机在工作时容易造成焊接丝移位,从而影响工件的焊接的质量。另外,目前对焊丝表面的清洁只在焊丝生产过程中使用,在焊接过程中并未对其做清洁处理,这势必容易影响焊接质量。因此,以上问题亟需解决。

技术实现思路

1、本发明要解决的技术问题是提供一种便于调节的紧凑型焊接送丝机及其送丝方法,结构简单、设计合理,确保了焊丝的稳定输出,进而提高了送丝效率和焊接质量。

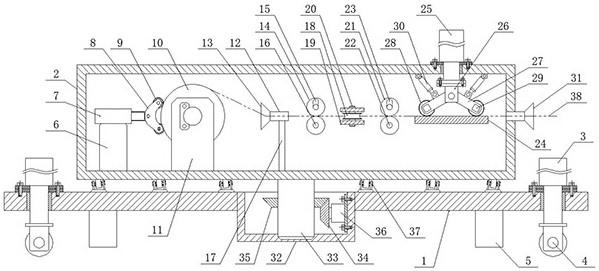

2、为解决上述技术问题,本发明采取如下技术方案:本发明的一种便于调节的紧凑型焊接送丝机,其创新点在于:包括底板、箱体、回转机构、轮盘、压紧机构、定位机构、校直传动机构和导管;在水平设置的所述底板的上表面中间位置水平间隔设有中空箱体,且所述箱体通过回转机构与所述底板水平转动连接;在所述箱体的内底面靠左侧还竖直设有第二支架,且在所述第二支架的上端还竖直横向转动设有轮盘,在所述箱体内部相对于轮盘左侧设有压料机构,且在其内部相对于轮盘右侧还设有定位机构,轮盘上的焊丝经定位机构定位后进行送丝,并在送丝过程中通过压料机构紧压绕在轮盘上;在所述箱体的右侧面相对于焊丝水平传送方向还水平嵌入连通设有导管,且所述导管远离箱体的一端呈喇叭状;在所述箱体内部相对于定位机构和导管之间还设有校直传动机构,且焊丝经校直传动机构进行送丝,并在送丝过程中进行校直处理,再通过导管送出。

3、优选的,所述压料机构包括第一支架、气缸、压料爪和压料辊;在所述箱体的内底面相对于轮盘左侧还竖直设有第一支架,且所述第一支架的下端与所述箱体的内底面固定连接;在所述第一支架的上端还水平设有气缸,且所述气缸的活动端朝所述轮盘的方向设置,并与所述压料爪垂直固定连接;所述压料爪为竖直设置的三角体结构,且其远离轮盘的一边与所述气缸的活动端固定连接,所述压料爪靠近轮盘的两边上下设于同一竖直平面内,且在其上还分别同轴心转动套接设有压料辊,并通过压料辊将焊丝紧压绕在轮盘上;每一所述压料辊均与所述轮盘的内圆周面相匹配,且其长度均与所述轮盘的内圆周面纵向宽度相对应。

4、优选的,所述定位机构包括定位管、罩板和第四支架;在所述箱体的内底面相对于轮盘右侧还竖直设有第四支架,且在所述第四支架的上端还水平横向设有定位管,所述定位管的内径与焊丝相匹配,且其相对于轮盘中心位置水平横向设置,并与所述第四支架的上端水平摆动连接;在所述定位管靠近轮盘的一端还同轴心连通焊接设有与轮盘相对应的罩板,所述罩板为中空喇叭状结构,且其水平摆动幅度与所述轮盘的纵向宽度相匹配,进而通过罩板对焊丝进行引导。

5、优选的,还包括第一滑轮、第一轴套和第一转轴;在所述箱体的内部相对于定位管和校直传动机构之间还上下对齐设有两个第一滑轮,且每一所述第一滑轮均竖直横向设置,并分别与所述定位管以及校直传动机构间隔设置;每一所述第一滑轮的设置位置均与定位管送出的焊丝水平位置相对应,且上下两个所述第一滑轮之间的竖直间距与焊丝相匹配;在所述箱体的内部相对于第一滑轮位置处还分别水平纵向设有第一转轴,且每一所述第一滑轮分别同轴心套接在对应所述第一转轴上,每一所述第一滑轮分别与对应所述第一转轴转动连接,且其转动方向均与焊丝的前进方向相一致,并分别通过第一轴套进行前后方向限位;靠下侧所述第一转轴的两端分别与所述箱体的前后内侧面固定连接,且在所述箱体的前后内侧面相对于靠上侧第一转轴位置处还沿竖直方向垂直嵌入贯穿开设有第一腰型孔,每一所述第一腰型孔均与对应所述第一转轴相匹配,且靠上侧所述第一转轴通过第一腰型孔进行竖直方向位置调节来适配不同规格焊丝后,再通过螺栓与箱体螺接固定,进而可通过两个第一滑轮对焊丝进行上下方向定位。

6、优选的,还包括固定板、第二滑轮、第二轴套和第二转轴;在所述箱体的内部相对于第一滑轮和校直传动机构之间还前后对齐设有两个第二滑轮,且每一所述第二滑轮均水平设置,并分别与所述第一滑轮以及校直传动机构间隔设置;每一所述第二滑轮的设置位置均与第一滑轮送出的焊丝水平位置相对应,且前后两个所述第二滑轮之间的水平间距与焊丝相匹配;在所述箱体的内部相对于第二滑轮位置处还分别上下间隔水平设有两个固定板,每一所述固定板分别与所述箱体的前后内侧面对应位置固定连接,且分别对第二滑轮的转动以及焊丝的传送不产生干涉;在每上下相邻两个所述固定板之间相对于第二滑轮位置处还分别竖直设有第二转轴,且每一所述第二滑轮分别同轴心套接在对应所述第二转轴上,每一所述第二滑轮分别与对应所述第二转轴转动连接,且其转动方向均与焊丝的前进方向相一致,并分别通过第二轴套进行上下方向限位;靠前侧所述第二转轴的两端分别与对应所述固定板固定连接,且在靠后侧两个所述固定板的内侧面相对于对应第二转轴位置处还沿水平纵向垂直嵌入贯穿开设有第二腰型孔,每一所述第二腰型孔均与对应所述第二转轴相匹配,且靠后侧所述第二转轴通过第二腰型孔进行前后方向位置调节来适配不同规格焊丝后,再通过螺栓与固定板螺接固定,进而可通过两个第二滑轮对焊丝进行前后方向定位。

7、优选的,在所述箱体的内部相对于定位机构和校直传动机构之间还间隔设有清洁机构,且所述清洁机构包括辊轮、清洁棉、第三轴套和第三转轴;在所述箱体的内部相对于定位机构和校直传动机构之间还上下对齐设有两个辊轮,且每一所述辊轮均竖直横向设置,靠下侧所述辊轮的上端与靠下侧所述第一滑轮的上端水平共线设置,且在每一所述辊轮上还固定贴合设有清洁棉,并分别与所述定位机构以及校直传动机构间隔设置;每一所述辊轮的设置位置均与定位机构送出的焊丝水平位置相对应,且上下两个所述辊轮之间的竖直间距与焊丝相匹配;在所述箱体的内部相对于辊轮位置处还分别水平纵向设有第三转轴,且每一所述辊轮分别同轴心套接在对应所述第三转轴上,每一所述辊轮分别与对应所述第三转轴转动连接,且其转动方向均与焊丝的前进方向相一致,并分别通过第三轴套进行前后方向限位;靠下侧所述第三转轴的两端分别与所述箱体的前后内侧面固定连接,且在所述箱体的前后内侧面相对于靠上侧第三转轴位置处还沿竖直方向垂直嵌入贯穿开设有第三腰型孔,每一所述第三腰型孔均与对应所述第三转轴相匹配,且靠上侧所述第三转轴通过第三腰型孔进行竖直方向位置调节来适配不同规格焊丝后,再通过螺栓与箱体螺接固定,进而可通过两个辊轮上的清洁棉对焊丝进行清洁处理。

8、优选的,所述校直传动机构包括支撑板、第一电动推杆、 u形基座、第三支架、传动轮、第一电机、横杆、第四转轴和第二电动推杆;所述支撑板水平纵向设置在所述箱体的内部对应位置,且其前后两端分别与所述箱体的前后内侧面固定连接;所述支撑板的上表面与靠下侧所述第一滑轮的上端水平共线设置,且在其上表面沿焊丝前进方向还水平横向嵌入开设有与焊丝相匹配的线槽;在所述箱体的上表面相对于支撑板位置处还竖直设有第一电动推杆,且所述第一电动推杆的推动端竖直向下延伸至所述箱体的内部,竖直设置的所述u形基座的开口端朝下设置,且其底端通过法兰与所述第一电动推杆的推动端螺接固定;所述u形基座的开口端开槽方向均为沿水平横向开设,且在其内还水平纵向设有横杆,所述横杆的两端分别与所述u形基座的两侧面转动连接,且在其上沿轴向还依次等间隔套接设有四个第三支架,四个所述第三支架分别呈两个倒v字形左右间隔设置,且其上端分别通过横杆与所述u形基座的开口端竖直转动连接,每一所述第三支架的下端分别朝u形基座两侧方向倾斜向下设置,且在左右相邻的两个所述第三支架的下端之间还竖直横向设有传动轮,每一所述传动轮均与靠上侧所述第一滑轮设于同一竖直平面内;每一所述传动轮分别通过第四转轴与对应所述第三支架转动连接,且其转动方向与焊丝的前进方向相一致,每一所述第四转轴的一端分别水平横向延伸出对应所述第三支架,且分别与对应所述第一电机的输出端联动连接,两个所述第一电机的动作同步,且通过第一电机驱动对应传动轮进行同向转动;在每一所述第三支架与所述箱体的内顶面之间还分别倾斜设有第二电动推杆,每一所述第二电动推杆的尾部分别与所述箱体的内顶面相对于第一电动推杆左右两侧对应位置竖直铰接,且其推动端分别与对应所述第三支架远离支撑板的一侧面竖直铰接,并确保传动轮与线槽内的焊丝抵紧接触;通过第一电动推杆和第二电动推杆的配合使用,每一所述传动轮分别抵紧在焊丝上,进而在第一电机的驱动下,给焊丝提供前进动力,并在送丝过程中对焊丝进行校直处理。

9、优选的,还包括液压缸、万向轮和固定柱;在所述底板的上表面四个直角处还竖直对称设有液压缸,每一所述液压缸均同步设置,且分别与所述箱体互不干涉设置;每一所述液压缸的活塞杆分别竖直向下延伸出所述底板的下表面,并分别与对应所述万向轮的固定端固定连接;在所述底板的下表面四个直角处还竖直对称设有固定柱,每一所述固定柱均设置在四个所述万向轮围成的方形区域内,且处于上极限位置时每一所述万向轮的下端面均设于对应所述固定柱下端所在水平面的上方,进而通过液压缸、万向轮以及固定柱的配合,进行移动状态和送丝状态的切换。

10、优选的,所述回转机构包括回转箱、齿轮轴、主锥齿轮、从锥齿轮、第二电机和滚轮;在所述底板的中间位置还嵌入设有上表面为开放式的中空回转箱,所述回转箱的上表面与所述底板的上表面处于同一水平面,且其下表面处于四个所述固定柱的上方;在所述回转箱内中间位置还竖直设有齿轮轴,所述齿轮轴的下端与所述回转箱的内底面转动连接,且其上端竖直向上延伸出所述回转箱,并与所述箱体的下表面中心位置垂直固定连接;在所述齿轮轴上还同轴心套接固定设有从锥齿轮,所述从锥齿轮水平设置在所述回转箱内,且与所述回转箱互不干涉设置;在所述从锥齿轮的一侧还水平间隔设置第二电机,所述第二电机的固定端与所述回转箱的对应内侧面螺接固定,且其输出端朝从锥齿轮的方向水平设置,并通过主锥齿轮与所述从锥齿轮啮合连接,带动齿轮轴转动,进而带动箱体进行水平转动;在所述底板的上表面还连接设有数圈抵接于箱体下表面的滚轮,且数圈所述滚轮与所述箱体同轴心设置,并分别与所述齿轮轴互不干涉设置;每一所述滚轮均为锥形,且其靠近齿轮轴的一端为小端,另一端为大端,以适配于箱体转动时靠近齿轮轴的线速度更小。

11、本发明的一种便于调节的紧凑型焊接送丝机的送丝方法,其创新点在于包括以下步骤:

12、步骤一:首先通过人为配合将本设备移动至所需位置,然后液压缸的活塞杆缩回,带动万向轮提起,使得固定柱与地面接触,进而确保本设备在送丝状态时的稳定性;

13、步骤二:将轮盘上的焊丝前端引出,依次穿过罩板、定位管、两个第一滑轮、两个第二滑轮、辊轮以及线槽后,经导管引出;

14、步骤三:在第二电机的驱动下,通过主锥齿轮和从锥齿轮的啮合配合,带动齿轮轴转动,进而带动箱体水平旋转至所需位置,再将经导管引出的焊丝与焊接机对接;

15、步骤四:分别通过对应螺栓将靠上侧第一转轴、靠后侧第二转轴以及靠上侧第三转轴螺接固定,同时通过第一电动推杆和第二电动推杆的配合使用,将传动轮抵紧在焊丝上;

16、步骤五:在第一电机的驱动下,给焊丝提供前进动力进而进行送丝作业,并在送丝过程中对焊丝进行校直处理,同时在送丝过程中,通过罩板和定位管的配合对焊丝进行引导,通过两个第一滑轮对焊丝进行上下方向定位,通过两个第二滑轮对焊丝进行前后方向定位,通过两个辊轮上的清洁棉对焊丝进行清洁处理,进而确保焊丝在传送过程中不发生抖动。

17、本发明的有益效果:

18、(1)本发明结构简单、设计合理,确保了焊丝的稳定输出,进而提高了送丝效率和焊接质量;

19、(2)本发明通过设置压料机构,可确保焊丝能够有序送丝,从而避免了凌乱现象的发生,提高了送丝效率;

20、(3)本发明通过相互垂直设置的第一滑轮和第二滑轮的配合使用,便于对焊丝进行定位,从而防止焊丝在传送过程中抖动,避免焊丝发生变形;

21、(4)本发明通过辊轮和清洁棉的配合使用,便于在传送过程中对焊丝表面进行清洁,进而提高了焊接质量;

22、(5)本发明通过第二电机、主锥齿轮、从锥齿轮和齿轮轴的配合使用,便于带动箱体进行旋转,进而方便导管与焊接机对接,提高了工作效率;

23、(6)本发明通过液压缸、万向轮和固定柱的配合使用,便于进行移动状态和送丝状态的切换,进而提高了工作效率和焊接质量。

- 还没有人留言评论。精彩留言会获得点赞!