一种汽车底盘激光切割自动摆臂精密定位夹具的制作方法

1.本发明涉及汽车零件的定位与加工技术领域,具体是一种汽车底盘激光切割自动摆臂精密定位夹具。

背景技术:

2.底盘后幅车架纵梁高频焊管圆管臂的左右两端360

°

环绕异型边线激光切割加工是关键工艺,且左右两端的线轮廓度为0.6。高频焊管圆管臂为高频焊管圆管件,材质要求宝钢 s420mc,壁厚2.5mm,抗拉强度480-620mpa,屈服强度≥420mpa,伸长率≥16,且b基准圆孔与c基准腰形孔位置均在高频焊管圆管臂圆弧处,而要想高频焊管圆管臂的左右两端的线轮廓度达到0.6的要求,需要在高频焊管圆管臂上设置工艺定位孔,并设计激光切割夹具以工艺定位孔为工序定位孔,激光切割机一刀同时加工b基准圆孔与c基准腰型孔和左右两端环绕异型边线,从而保证左右两端边线轮廓度达0.6的要求,这对激光切割机精度、激光切割机工作环境与夹具结构稳定性、人员操作熟练度等综合要求都很高。基于此设计一种汽车底盘激光切割自动摆臂精密定位夹具,对底盘后幅车架纵梁高频焊管圆管臂自动进行精密定位并固定,便于激光切割机进行加工。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种汽车底盘激光切割自动摆臂精密定位夹具。

4.本发明的目的是通过以下技术方案来实现的:一种汽车底盘激光切割自动摆臂精密定位夹具,所述夹具包括底板,所述底板的底部设置有摆臂导轨板,所述底板的底部还设置有摆臂旋转底座和插销套底座,所述摆臂旋转底座与插销套底座均设置在摆臂导轨板的同一侧,摆臂的一端嵌入摆臂旋转底座的内侧并通过第一摆臂法兰轴进行固定,第一摆臂法兰轴与摆臂旋转底座通过2颗螺钉2颗销钉进行固定,并使得摆臂可以围绕第一摆臂法兰轴自由旋转 270

°

,所述摆臂设置有第二摆臂法兰轴,所述第二摆臂法兰轴沿着摆臂导轨板的导轨进行滑动,所述第二摆臂法兰轴通过单耳气缸进行控制,形成自动摆臂活动。

5.进一步的,所述摆臂的另一端设置有定位销底座,所述定位销底座的顶部设置有定位销固定板,所述定位销固定板的顶部设置有用于产品定位的定位销,定位销为异型定位销,所述底板的顶部设置有v型块底座、圆柱支撑柱和压紧气缸,所述压紧气缸上设置有与v型块底座的位置相对的压紧块,压紧块用于压紧产品,避免产品移动。

6.还包括t型槽气缸连接板,所述t型槽气缸连接板的一端夹紧摆臂导轨板,所述t型槽气缸连接板的另一端与单耳气缸连接,所述单耳气缸的气缸端头螺杆与第二摆臂法兰轴通过双头连接柱进行连接,气缸端头螺杆伸长时,推动双头连接柱,摆臂通过连接双头连接柱的第二摆臂法兰轴的推力,第二摆臂法兰轴沿摆臂导轨板的导轨滑动到导轨的最高点,气缸端头螺杆缩回时,拉动双头连接柱,摆臂通过连接双头连接柱的第二摆臂法兰轴的拉力,第二摆臂法兰轴沿摆臂导轨板的导轨滑动到导轨的最低点复位,第二摆臂法兰轴与双

头连接柱之间通过防松螺母固定连接,所述气缸端头螺杆与双头连接柱之间通过防松螺塞固定连接。

7.进一步的,所述单耳气缸设置有开关,控制单耳气缸的运作。

8.进一步的,所述t型槽气缸连接板的另一端设置有增长钢套,气缸法兰轴套接有铜套的一端穿过单耳气缸的尾部耳套,并穿过增长钢套与t型槽气缸连接板固定连接,采用2颗 m10防松螺母反锁气缸法兰轴,气缸法兰轴选用cr12材质,热处理hrc48-52,增加气缸法兰轴使用寿命。

9.进一步的,所述摆臂的中部与插销套底座通过精密定位插销进行固定,避免产品移动,所述摆臂旋转底座的左方设置有用于存放精密定位插销的插销存放轴套,所述插销存放轴套与摆臂导轨板固定连接。

10.进一步的,所述摆臂导轨板还设置有插销检测到位感应器,插销检测到位感应器用于感应精密定位插销是否到位。

11.进一步的,所述摆臂与第一摆臂法兰轴之间设置有第一轴承,所述摆臂与第二摆臂法兰轴之间设置有第二轴承,所述摆臂与精密定位插销之间设置有插销套,减少磨损,提高使用寿命。

12.作为优选的,所述底板与工作台底板通过2颗螺钉和2颗拔牙销钉进行对角排布贯穿固定连接,便于所述夹具固定在工作台上。

13.本发明的有益效果是:

14.1、本发明的气缸法兰轴选用cr12材质,并进行热处理,增加气缸法兰轴的使用寿命。

15.2、本发明的产品生产时间节拍提高,减少工序,提升班产量,产能相较人工手动摇摆臂定位要高,减轻工作人员的劳动强度,减少体能消耗提高产能,减轻生产计划压力。

16.3、本发明加强了大批量产品的装夹一致性,稳定了产品大批量的生产质量。

17.4、本发明通过插销检测到位感应器防止工作人员的操作疲劳或者漏操作动作,启到防错作用。

18.5、本发明固定产品之后,使用激光切割机时,激光切割机可以一刀同时加工b基准圆孔、c基准腰型孔和产品左右两端的环绕异型边线,从而保证达到产品要求,线轮廓度达0.6 的要求。

附图说明

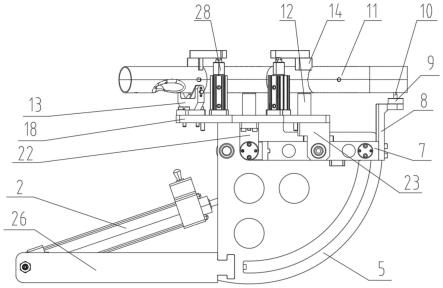

19.图1为本发明的结构示意图1;

20.图2为图1的俯视图;

21.图3为本发明的结构示意图2;

22.图4为本发明的结构示意图3;

23.图5为本发明的摆臂、圆柱支撑柱、v型块底座、压紧块、底板和压紧气缸的结构示意图;

24.图6为本发明的摆臂、定位销底座、定位销固定板、定位销和摆臂旋转底座的结构示意图;

25.图7为本发明的单耳气缸、摆臂和t型槽气缸连接板的结构示意图;

26.图8为本发明的单耳气缸和t型槽气缸连接板的结构示意图;

27.图9为本发明的底板和工作台底板的结构示意图;

28.图10为本发明的插销套的结构示意图;

29.图11为本发明的第二摆臂法兰轴的结构示意图;

30.图12为本发明的精密定位插销的结构示意图;

31.图中:2-单耳气缸、3-气缸法兰轴、5-摆臂导轨板、6-第一摆臂法兰轴、7-摆臂、8-定位销底座、9-定位销固定板、10-定位销、11-产品、12-圆柱支撑柱、13-v型块底座、14-压紧块、 15-第二轴承、16-双头连接柱、17-精密定位插销、18-底板、19-插销存放轴套、20-插销检测到位感应器、22-摆臂旋转底座、23-插销套底座、26-t型槽气缸连接板、27-第二摆臂法兰轴、 28-压紧气缸、30-第一轴承、31-插销套、32-铜套、33-增长钢套、35-气缸端头螺杆、44-工作台底板、45-螺钉、46-拔牙销钉。

具体实施方式

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.下面结合附图及具体实施例对本发明作进一步阐述。

34.如图1至图12所示,一种汽车底盘激光切割自动摆臂精密定位夹具,该夹具包括底板18,底板18的底部设置有摆臂导轨板5,底板18的底部还设置有摆臂旋转底座22和插销套底座23,摆臂旋转底座22与插销套底座23均设置在摆臂导轨板5的同一侧,插销套底座23 通过2颗螺钉45和2颗销钉固定在底板18下,摆臂7的一端嵌入摆臂旋转底座22的内侧并通过第一摆臂法兰轴6进行固定,第一摆臂法兰轴6与摆臂旋转底座22通过2颗螺钉45和 2颗销钉进行固定,并使得摆臂可以围绕第一摆臂法兰轴自由旋转270

°

,摆臂7设置有第二摆臂法兰轴27,第二摆臂法兰轴27沿着摆臂导轨板5的导轨进行滑动,第二摆臂法兰轴27 通过单耳气缸2进行控制,形成自动摆臂活动。

35.摆臂7的另一端设置有定位销底座8,定位销底座8的顶部设置有定位销固定板9,定位销固定板9的顶部设置有用于产品11定位的定位销10,定位销10为异型定位销,底板18 的顶部设置有2个v型块底座13、2根圆柱支撑柱12和2个压紧气缸28,v型块底座13和圆柱支撑柱12在底板18顶部上的位置根据产品11的形状进行设计,便于对产品11进行精密定位,更适用于批量生产,圆柱支撑柱12和v型块底座13均选用cr12材质制成,并进行热处理hrc48-52,压紧气缸28上设置有与v型块底座13的位置相对的压紧块14,压紧块14也可以与圆柱支撑柱12的位置相对。使用激光切割机工作前,工作人员先将产品11放置在圆柱支撑柱12、v型块底座13上,这时,单耳气缸2通过第二摆臂法兰轴27对摆臂7 形成推力,使得第二摆臂法兰轴27沿着摆臂导轨板5的导轨滑动到最高点,然后工作人员将产品11的工艺定位圆孔平稳放在定位销10的位置,即定位销10插入工艺定位圆孔中,固定产品11位置,按下

压紧气缸28上的开关按钮,压紧气缸28把压紧块14旋转90

°

,压紧产品11,避免产品11移动,工作人员按下激光切割机启动按钮,开始对产品11进行激光切割加工,激光切割的压缩空气压力≥0.6mpa,激光切割的枪头冷却水温度为20~30

°

,激光助燃氧气压力为0.7~1.5mpa;激光切割加工完成后,单耳气缸2通过第二摆臂法兰轴27对摆臂7形成拉力,使得第二摆臂法兰轴27沿着摆臂导轨板5的导轨滑动到最低点(即初始位置),同时定位销10从工艺定位圆孔中脱离出来,按下压紧气缸28上的开关按钮,压紧气缸28把压紧块14复位,工作人员取下加工完成后的产品11放在规定的盛具内,如此循环往复。

36.还包括t型槽气缸连接板26,t型槽气缸连接板26的一端夹紧摆臂导轨板5,t型槽气缸连接板26的另一端与单耳气缸2连接,单耳气缸2的气缸端头螺杆35与第二摆臂法兰轴 27通过双头连接柱16进行连接,双头连接柱16的左右两端采用m12防松螺母顶紧气缸端头螺杆35。

37.单耳气缸2设置有开关。打开开关,气缸端头螺杆35伸长推动双头连接柱16,摆臂7 通过连接双头连接柱16的第二摆臂法兰轴27的推力,第二摆臂法兰轴27沿摆臂导轨板5的导轨滑动到导轨的最高点,关闭开关,气缸端头螺杆35缩回拉动双头连接柱16,摆臂7通过连接双头连接柱16的第二摆臂法兰轴27的拉力,第二摆臂法兰轴27沿摆臂导轨板5的导轨滑动到导轨的最低点复位。

38.t型槽气缸连接板26的另一端设置有增长钢套33,气缸法兰轴3套接有铜套32的一端穿过单耳气缸2的尾部耳套,并穿过增长钢套33与t型槽气缸连接板26固定连接。通过2 颗m10防松螺母反锁气缸法兰轴3,气缸法兰轴3选用cr12材质,热处理hrc48-52,增加气缸法兰轴3的使用寿命。

39.摆臂7的中部与插销套底座23通过精密定位插销17进行固定,摆臂旋转底座22的左方设置有用于存放精密定位插销17的插销存放轴套19,插销存放轴套19与摆臂导轨板5固定连接。当第二摆臂法兰轴27沿着摆臂导轨板5的导轨滑动到最高点时,工作人员将精密定位插销17依次穿过插销套底座23、摆臂7、摆臂导轨板5,使得摆臂7被固定住位置,避免产品11移动,当工作人员对产品11加工完成后,取下精密定位插销17,并将精密定位插销17 存放在插销存放轴套19内,便于工作人员放置和使用。

40.摆臂导轨板5还设置有插销检测到位感应器20。插销检测到位感应器20感应到精密定位插销17到位时,插销检测到位感应器20的红色指示灯亮起,工作人员将产品11的工艺定位圆孔平稳放在定位销10的位置,固定产品11;激光切割加工完成后,工作人员拔出精密定位插销17,插销检测到位感应器20的红色指示灯熄灭后延时2.5s,单耳气缸2开始工作,拉动第二摆臂法兰轴27沿着摆臂导轨板5的导轨滑动到最低点复位。本发明的有益效果的具体数据分析如表1所示:

[0041][0042][0043]

表1

[0044]

cpk值越大表示生产工序过程中保持稳定的能力越充足。

[0045]

摆臂7与第一摆臂法兰轴6之间设置有第一轴承30,摆臂7与第二摆臂法兰轴27之间设置有一个第二轴承15,第二摆臂法兰轴27的中部再套接一个第二轴承15,第二轴承15和第二摆臂法兰轴27共同过盈装入摆臂7,摆臂7与精密定位插销17之间设置有插销套31,且插销套31过盈装入插销套底座23,减少磨损,提高使用寿命。

[0046]

底板18与工作台底板44通过2颗螺钉45和2颗拔牙销钉46进行对角排布贯穿固定连接,先装2颗φ10拔牙销钉46,后装2颗m10螺钉45进行锁紧,便于该夹具固定在工作台上。

[0047]

为了“保供”,准时交付产品给客户,本发明消除了公司停线、停产的风险,让客户对公司积极且准时交付产品留下良好印象,提升公司在客户圈内的口碑。

[0048]

以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1