针对辊缝偏差过大引起堆钢情况进行控制的方法与流程

1.本发明涉及辊缝调控技术领域,具体为针对辊缝偏差过大引起堆钢情况进行控制的方法。

背景技术:

2.热轧厂上游供料工序炼钢厂钢坯端面上下部在经过火焰切割处理时,会形成表面残留“铁条”,钢坯经热轧轧制后,端面的铁条会大量的掉落在轧机设备、工艺通道及轧线渣沟内,尤其掉落到测厚仪及板形多功能仪检测窗口之上,在一定程度上影响产品质量及轧制过程的稳定性,其中氧化铁皮脱落频率最高,掉落到rm215厚度检测仪表窗口上,造成测量值失真,影响厚度检测及模型设定,精轧机架出口工作环境非常恶劣,即使在有防护的基础上轧线也频繁出现轧制过程中“铁条”或铁皮飞入测厚仪架体,遮挡测厚仪而影响产品实际厚度测量,造成厚度失准,发生该问题时,现在通常需要进行停机处理,同时对测量厚度异常的钢卷需上平整线进行二次尺寸确认,从而影响了实际的生产效率,因此设计针对辊缝偏差过大引起堆钢情况进行控制的方法是很有必要的。

技术实现要素:

3.本发明的目的在于提供针对辊缝偏差过大引起堆钢情况进行控制的方法,以解决上述背景技术中提出的问题。

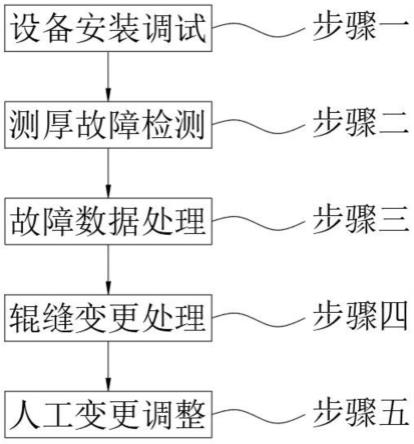

4.为实现上述目的,本发明提供如下技术方案:针对辊缝偏差过大引起堆钢情况进行控制的方法,包括以下步骤:步骤一,设备安装调试;步骤二,测厚故障检测;步骤三,故障数据处理;步骤四,辊缝变更处理;步骤五,人工变更调整;

5.其中上述步骤一中,分别将测厚仪、板形多功能仪和k1~k7的辊缝调整模块安装固定在设备上,同时通过调试将应急处理模块、识别程序模块和hmi画面模块安装在设备中;

6.其中上述步骤二中,板材进入设备之后首先通过测厚仪进行厚度检测,随后通过板形多功能仪来测定实际板厚,当窗口跌入异物导致测量失真时,向应急处理模块发出故障警报;

7.其中上述步骤三中,应急处理模块接收到故障警报后,对测量的故障数据进行处理;

8.其中上述步骤四中,通过应急处理模块中的实施模型来计算机架辊缝的参数,之后将模型计算参数与实际辊缝进行比对,比对异常时,通过hmi画面模块将异常状况反馈给操作人员,并通过k1~k7的辊缝调整模块对实际辊缝进行调整;

9.其中上述步骤五中,通过人工修订k1~k7辊缝调整模块的调整参数,来避免非计划材的生产。

10.优选的,所述步骤一中,安装固定的详细过程为:首先将测厚仪安装在板材入口处,再将板形多功能仪安装在精轧机组之前;随后分别将k1~k7的辊缝调整模块安装在f1

~f7的机架上,通过测厚仪来测量进入设备的板材厚度,板形多功能仪作为备用检测装置检测板材形状,并分析实际板厚,通过k1~k7的辊缝调整模块分别检测f1~f7的机架辊缝数据,并通过k1~k7的辊缝调整模块分别调控f1~f7机架的辊缝大小。

11.优选的,所述步骤一中,调试安装的详细过程为:首先将识别程序模块分别与测厚仪和板形多功能仪控制连接,再使k1~k7的辊缝调整模块均与应急处理模块控制连接,之后将应急处理模块分别与hmi画面模块和识别程序模块控制连接。

12.优选的,所述步骤二中,跌入异物导致测量失真的详细过程为:首先由测厚仪将初始测量数据发送到识别程序模块中,随后由识别程序模块接收板形多功能仪检测的备用数据,接着将初始测量数据与备用数据进行比对,当比对偏差在0~0.1mm之间时,判定测量正常,否则判定测量失真。

13.优选的,所述步骤二中,当窗口跌入异物导致测量失真时,通过识别程序模块向应急处理模块发出故障警报。

14.优选的,所述步骤三中,对测量的故障数据进行处理的详细过程为:首先将测厚仪检测的初始测量数据删除,不参与模型设定的过程,同时将多功能仪检测的备用数据作为实际数据反馈到应急处理模块中的实施模型中。

15.优选的,所述步骤四中,比对异常的判定规则为;首先由k1~k7的辊缝调整模块分别采集f1~f7机架的辊缝数据,当模型计算参数低于正常数据的80%时,判定设定异常,否则设定正常;比对异常时,由应急处理模块作用分别作用于k1~k7的辊缝调整模块,对k1~k7的辊缝进行连锁调整,同时由应急处理模块将异常状况反馈到hmi画面模块中。

16.与现有技术相比,本发明的有益效果是:该针对辊缝偏差过大引起堆钢情况进行控制的方法,使用测厚仪、板形多功能仪和识别程序模块组成的在线测量系统来检测设备的异常,当厚度检测窗口掉入氧化铁皮等异物影响正常厚度测量反馈时,由识别程序模块进行判定识别,随后应急处理模块作用辊缝调整模块对设备机架的辊缝大小进行自动调控,防止由于实际辊缝与设定偏差不符而造成堆钢及断辊现象的发生,并且该过程不需人工判断及操作,避免停机处理影响生产过程,从而保障了实际的生产效率。

附图说明

17.图1为本发明的方法流程图;

18.图2为本发明的识别程序示意图;

19.图3为本发明的自动跳转程序示意图;

20.图4为本发明中的系统流程图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.请参阅图1-3,本发明提供的一种实施例:针对辊缝偏差过大引起堆钢情况进行控制的方法,包括以下步骤:步骤一,设备安装调试;步骤二,测厚故障检测;步骤三,故障数据

处理;步骤四,辊缝变更处理;步骤五,人工变更调整;

23.其中上述步骤一中,分别将测厚仪、板形多功能仪和k1~k7的辊缝调整模块安装固定在设备上,安装固定的详细过程为:首先将测厚仪安装在板材入口处,再将板形多功能仪安装在精轧机组之前;随后分别将k1~k7的辊缝调整模块安装在f1~f7的机架上,通过测厚仪来测量进入设备的板材厚度,板形多功能仪作为备用检测装置检测板材形状,并分析实际板厚,通过k1~k7的辊缝调整模块分别检测f1~f7的机架辊缝数据,并通过k1~k7的辊缝调整模块分别调控f1~f7机架的辊缝大小;同时通过调试将应急处理模块、识别程序模块和hmi画面模块安装在设备中,调试安装的详细过程为:首先将识别程序模块分别与测厚仪和板形多功能仪控制连接,再使k1~k7的辊缝调整模块均与应急处理模块控制连接,之后将应急处理模块分别与hmi画面模块和识别程序模块控制连接;

24.其中上述步骤二中,板材进入设备之后首先通过测厚仪进行厚度检测,随后通过板形多功能仪来测定实际板厚,当窗口跌入异物导致测量失真时,向应急处理模块发出故障警报,跌入异物导致测量失真的详细过程为:首先由测厚仪将初始测量数据发送到识别程序模块中,随后由识别程序模块接收板形多功能仪检测的备用数据,接着将初始测量数据与备用数据进行比对,当比对偏差在0~0.1mm之间时,判定测量正常,否则判定测量失真;

25.其中上述步骤三中,应急处理模块接收到故障警报后,对测量的故障数据进行处理,对测量的故障数据进行处理的详细过程为:首先将测厚仪检测的初始测量数据删除,不参与模型设定的过程,同时将多功能仪检测的备用数据作为实际数据反馈到应急处理模块中的实施模型中;

26.其中上述步骤四中,通过应急处理模块中的实施模型来计算机架辊缝的参数,之后将模型计算参数与实际辊缝进行比对,比对异常时,通过hmi画面模块将异常状况反馈给操作人员,并通过k1~k7的辊缝调整模块对实际辊缝进行调整;比对异常的判定规则为;首先由k1~k7的辊缝调整模块分别采集f1~f7机架的辊缝数据,当模型计算参数低于正常数据的80%时,判定设定异常,否则设定正常;比对异常时,由应急处理模块作用分别作用于k1~k7的辊缝调整模块,对k1~k7的辊缝进行连锁调整,同时由应急处理模块将异常状况反馈到hmi画面模块中;

27.其中上述步骤五中,通过人工修订k1~k7辊缝调整模块的调整参数,来避免非计划材的生产。

28.基于上述,本发明的优点在于,本发明,通过使用测厚仪、板形多功能仪和识别程序模块组成的在线测量系统来检测设备的异常,当厚度检测窗口掉入氧化铁皮等异物影响正常厚度测量反馈时,由识别程序模块进行判定识别,将异常的数据删除,随后应急处理模块作用辊缝调整模块对设备机架的辊缝大小进行自动调控,防止由于实际辊缝与设定偏差不符而造成堆钢及断辊现象的发生,并且无需人工判断及操作,降低了控制管理的人工成本,同时避免停机处理影响生产过程,保障了实际的生产效率。

29.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有

变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1