一种变压器铁芯硅钢片的纵剪系统及纵剪方法与流程

本发明属于变压器铁芯硅钢片的纵剪加工,尤其涉及一种变压器铁芯硅钢片的纵剪系统及纵剪方法。

背景技术:

1、滚剪硅钢带料时,需要利用下压部件对硅钢带料进行下压,采用气缸直接控制下移压料的压板在接触压料的过程中,由于直接与硅钢带料硬性接触,缓冲性不够,容易对硅钢带料造成压痕、形变的下压应力损伤;在滚剪后的打磨中,采用砂纸垫在硅钢带料下或用砂纸包住硅钢带料的纵剪边侧,在硅钢带料移动送料过程中实现打磨,而硅钢带料纵剪边侧朝向带面的毛刺会对砂纸产生刮拉,从而割破砂纸,降低砂纸的使用寿命,导致打磨去毛刺作业受影响;在收卷过程中,由于在收卷筒前端部分硅钢带料处于依靠收卷力拉动的状态,此区域的输送硅钢带料会有松弛部分,当收卷作业时,硅钢带料在收卷筒上缠绕易出现松动脱卷现象;给硅钢片的纵剪加工产生影响,降低硅钢片纵剪生产的质量与效率。

技术实现思路

1、发明目的:为了克服现有技术中存在的不足,本发明提供一种变压器铁芯硅钢片的纵剪系统及纵剪方法,通过压紧件的缓冲性下压防压料损坏、剪缝滚磨件的预去除剪缝结构外毛刺防砂纸损坏、以及弹性压料件维持紧密压料硅钢带料防松动脱料,提高硅钢片纵剪生产的质量与效率。

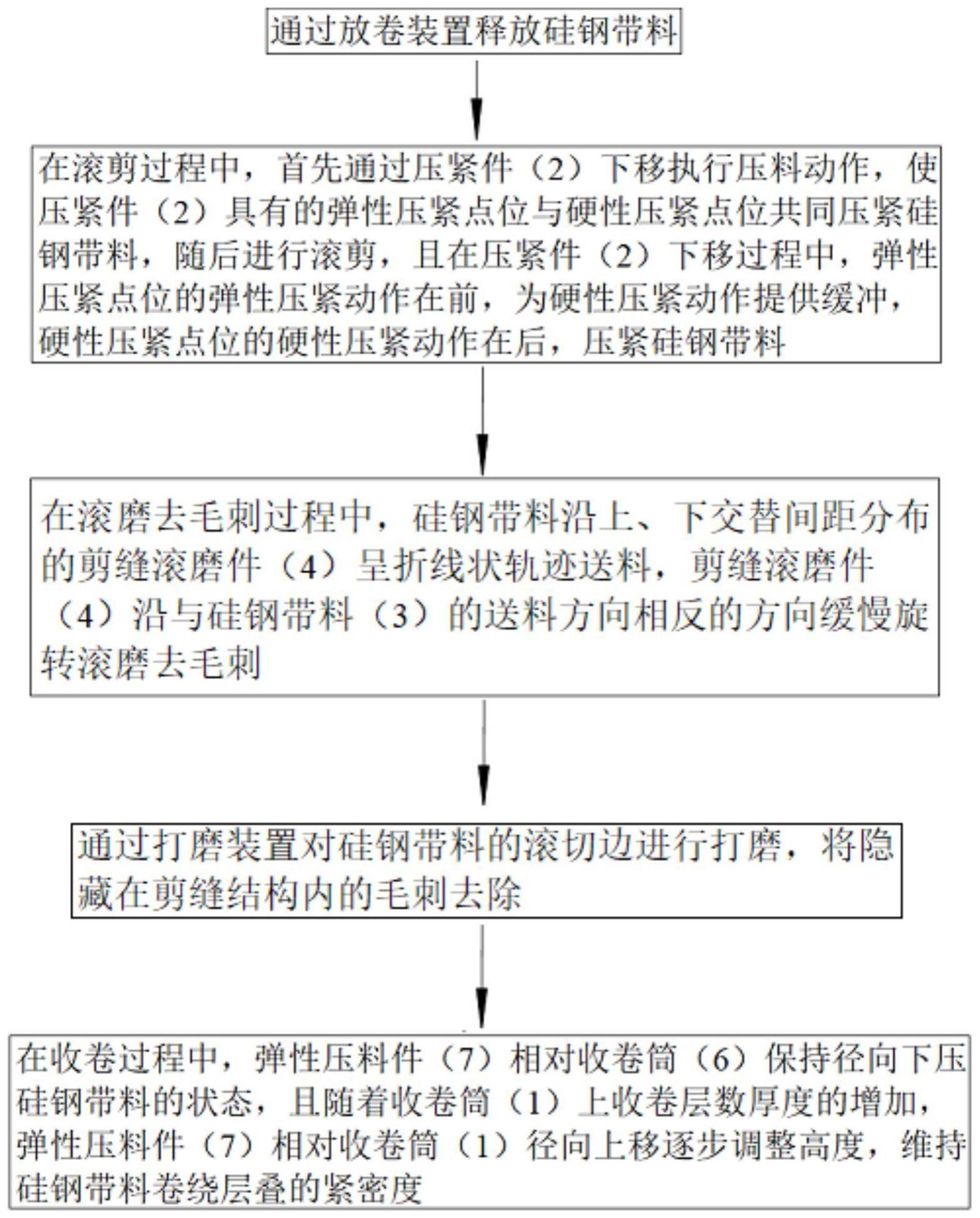

2、技术方案:为实现上述目的,本发明的一种变压器铁芯硅钢片的纵剪方法,采用纵剪系统对硅钢带料进行纵剪的纵剪方法;

3、包括与滚剪装置共台面的调距压料装置,调距压料装置具有多个压紧件,在滚剪装置滚剪硅钢带料时,依据滚剪的带宽调节压紧件压紧硅钢带料的间距;

4、包括滚磨去毛刺装置,滚磨去毛刺装置具有与相邻硅钢带料的剪缝结构相贴合的剪缝滚磨件,硅钢带料在输送过程中通过剪缝滚磨件滚磨外露在剪缝结构外的毛刺;

5、包括收卷装置,收卷装置的收卷筒具有与其平行的弹性压料件,弹性压料件位于收卷筒的卷料上料端,收卷筒在转动收卷硅钢带料时,通过弹性压料件弹压硅钢带料,使硅钢带料卷绕层叠紧密;

6、在滚剪过程中,首先通过压紧件下移执行压料动作,使压紧件具有的弹性压紧点位与硬性压紧点位共同压紧硅钢带料,随后进行滚剪,且在压紧件下移过程中,弹性压紧点位的弹性压紧动作在前,为硬性压紧动作提供缓冲,硬性压紧点位的硬性压紧动作在后,压紧硅钢带料;在滚磨去毛刺过程中,硅钢带料沿上、下交替间距分布的剪缝滚磨件呈折线状轨迹送料,剪缝滚磨件沿与硅钢带料的送料方向相反的方向缓慢旋转滚磨去毛刺;在收卷过程中,弹性压料件相对收卷筒保持径向下压硅钢带料的状态,且随着收卷筒上收卷层数厚度的增加,弹性压料件相对收卷筒径向上移逐步调整高度,维持硅钢带料卷绕层叠的紧密度。

7、进一步地,在滚剪装置之前设置有放卷装置,通过放卷装置释放硅钢带料。

8、进一步地,在压紧件上,弹性压紧点位布置的数量至少为一个,硬性压紧点位布置的数量为多个,硬性压紧点位均匀分布,使得硅钢带料被硬性压紧的受力点分布均匀。

9、进一步地,同一压紧件上的所述弹性压紧点位构成单弹性压紧点位结构或双弹性压紧点位结构或多弹性压紧点位结构;同一压紧件上的所述硬性压紧点构成多硬性压紧点结构。

10、进一步地,所述弹性压紧点位对应设置有弹性压紧结构,所述硬性压紧点位对应设置有硬性压紧结构;压紧件下移压紧硅钢带料状态下,弹性压紧结构弹性下压硅钢带料并收缩至所述硬性压紧结构压紧硅钢带料。

11、进一步地,在剪缝滚磨件缓慢旋转滚磨去毛刺时,剪缝滚磨件在轴向方向具有振动驱动力,使得剪缝滚磨件在轴向方向产生微动位移。

12、进一步地,所述剪缝滚磨件由同轴并排排列的若干滚磨柱构成;所述滚磨柱的柱体侧面为密布磨料的打磨面,且所述滚磨柱与剪缝结构相对应。

13、进一步地,收卷装置具有收卷层数厚度检测单元,在收卷过程中,弹性压料件通过对应的升降驱动件根据收卷层数厚度检测单元的厚度检测结果逐步提升弹性压料件。

14、进一步地,所述弹性压料件具有相互平行并相对固定的导向件,所述导向件位于弹性压料件的前端下方位置;下降输送状态的硅钢带料绕导向件改向,使得硅钢带料在导向件与弹性压料件的带料部分呈爬升姿态。

15、进一步地,在滚压去毛刺装置与收卷装置之间设置打磨装置,通过打磨装置对硅钢带料的滚切边进行打磨,将隐藏在剪缝结构内的毛刺去除。

16、有益效果:本发明的一种变压器铁芯硅钢片的纵剪系统及纵剪方法,有益效果如下:

17、1)提高硅钢片纵剪生产的质量与效率;

18、2)通过压紧件具有的弹性压紧结构与硬性压紧结构实现对硅钢带料的先弹性缓冲下压后硬性下压压紧,不会对硅钢带料的造成下压损坏,避免硅钢带料直接受板体硬性下压产生压痕、形变等损伤;

19、3)通过剪缝滚磨件在硅钢带料送料过程中滚磨去除纵剪边侧朝向带面的毛刺,实现对该位置处毛刺的预去除,避免在后续的主要去打磨工序中砂纸被刮拉割破影响打磨去毛刺作业,且去毛刺彻底、高效;

20、4)通过弹性压料件弹压硅钢带料,使硅钢带料卷绕层叠紧密,而且弹性压料件随收卷层数厚度的增加而逐步上移维持紧密压料硅钢带料的状态,从而实现能够根据收卷作业的进度保持同步地压料防松动脱卷动作。

技术特征:

1.一种变压器铁芯硅钢片的纵剪方法,包括纵剪系统,其特征在于:采用纵剪系统对硅钢带料进行纵剪的纵剪方法;

2.根据权利要求1所述的一种变压器铁芯硅钢片的纵剪方法,其特征在于:在滚剪装置之前设置有放卷装置,通过放卷装置释放硅钢带料。

3.根据权利要求1所述的一种变压器铁芯硅钢片的纵剪方法,其特征在于:在压紧件(2)上,弹性压紧点位布置的数量至少为一个,硬性压紧点位布置的数量为多个,硬性压紧点位均匀分布,使得硅钢带料被硬性压紧的受力点分布均匀。

4.根据权利要求3所述的一种变压器铁芯硅钢片的纵剪方法,其特征在于:同一压紧件(2)上的所述弹性压紧点位构成单弹性压紧点位结构或双弹性压紧点位结构或多弹性压紧点位结构;同一压紧件(2)上的所述硬性压紧点构成多硬性压紧点结构。

5.根据权利要求4所述的一种变压器铁芯硅钢片的纵剪方法,其特征在于:所述弹性压紧点位对应设置有弹性压紧结构(21),所述硬性压紧点位对应设置有硬性压紧结构(22);压紧件(2)下移压紧硅钢带料状态下,弹性压紧结构(21)弹性下压硅钢带料并收缩至所述硬性压紧结构(22)压紧硅钢带料。

6.根据权利要求1所述的一种变压器铁芯硅钢片的纵剪方法,其特征在于:在剪缝滚磨件(4)缓慢旋转滚磨去毛刺时,剪缝滚磨件(4)在轴向方向具有振动驱动力,使得剪缝滚磨件(4)在轴向方向产生微动位移。

7.根据权利要求6所述的一种变压器铁芯硅钢片的纵剪方法,其特征在于:所述剪缝滚磨件(4)由同轴并排排列的若干滚磨柱(41)构成;所述滚磨柱(41)的柱体侧面为密布磨料的打磨面,且所述滚磨柱(41)与剪缝结构相对应。

8.根据权利要求1所述的一种变压器铁芯硅钢片的纵剪方法,其特征在于:收卷装置(5)具有收卷层数厚度检测单元,在收卷过程中,弹性压料件(7)通过对应的升降驱动件(5.2)根据收卷层数厚度检测单元的厚度检测结果逐步提升弹性压料件(7)。

9.根据权利要求8所述的一种变压器铁芯硅钢片的纵剪方法,其特征在于:所述弹性压料件(7)具有相互平行并相对固定的导向件(5.3),所述导向件(5.3)位于弹性压料件(7)的前端下方位置;下降输送状态的硅钢带料绕导向件(5.3)改向,使得硅钢带料在导向件(5.3)与弹性压料件(7)的带料部分呈爬升姿态。

10.根据权利要求1所述的一种变压器铁芯硅钢片的纵剪方法,其特征在于:在滚压去毛刺装置(3)与收卷装置(5)之间设置打磨装置,通过打磨装置对硅钢带料的滚切边进行打磨,将隐藏在剪缝结构内的毛刺去除。

技术总结

本发明公开了一种变压器铁芯硅钢片的纵剪系统及纵剪方法,包括调距压料装置、滚磨去毛刺装置和收卷装置;调距压料装置具有多个压紧件,在滚剪装置滚剪硅钢带料时,依据滚剪的带宽调节压紧件压紧硅钢带料的间距;滚磨去毛刺装置具有剪缝滚磨件,硅钢带料在输送过程中通过剪缝滚磨件滚磨外露在剪缝结构外的毛刺;收卷装置的收卷筒具有弹性压料件,收卷筒在转动收卷硅钢带料时,弹性压料件弹压硅钢带料,使硅钢带料卷绕层叠紧密。本发明通过压紧件的缓冲性下压防压料损坏、剪缝滚磨件的预去除剪缝结构外毛刺防砂纸损坏、以及弹性压料件维持紧密压料硅钢带料防松动脱料,提高硅钢片纵剪生产的质量与效率。

技术研发人员:浦燕桔,姚胜其,孙费华,黄涛涛

受保护的技术使用者:无锡浦顺电力科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!