一种用于电弧熔丝增材制造碳钢-双相不锈钢复合件的药芯填充丝

1.本发明属于电弧熔丝增材技术领域,具体涉及一种用于电弧熔丝增材制造碳钢-双相不锈钢复合件的药芯填充丝。

背景技术:

2.碳钢-双相不锈钢复合材料既具有双相不锈钢耐腐蚀的优良特性,又具有碳钢的低成本优势,与同规格的双相不锈钢相比,碳钢-双相不锈钢复合材料可节约铬、镍元素70-80%,降低生产成本40-50%,因此其已经广泛应用于石油化工、海洋工程、农机刀具等多个领域。其常规生产方法主要有爆炸焊、轧制、铸造等方法,但爆炸焊仅适用于厚板复合材料制备,轧制和铸造分别存在着工艺复杂、复合强度低、缺陷较多等问题。电弧熔丝增材制造技术采用逐层沉积的方式直接制造致密金属实体构件,其基层与复层之间形成液态熔池,有充分的冶金结合,复合强度高;可以实现复杂构件直接成型,是一种低成本、高效、高质量的复合件生产方法,在碳钢-双相不锈钢复合材料制造中具有重要应用前景。

3.然而,现有的商用双相不锈钢填充丝材均是为焊接设计,缺乏专门用于电弧熔丝增材制造的填充丝材。与焊接相比,电弧熔丝增材制造过程经历多次复杂热循环,且随沉积层数增加,存在严重的热量累积。采用现有商用双相不锈钢焊丝进行电弧增材制备碳钢-双相不锈钢复合件,一方面,由于双相不锈钢侧在高温区停留的时间更长,大量铁素体向奥氏体的转变,导致增材构件中铁素体和奥氏体两相失衡,铁素体相比例过低。另一方面,碳钢和不锈钢复合过程中,碳钢中大量铁元素进入熔池,稀释了不锈钢填充丝中cr、ni等合金元素,使过渡界面实际合金成分低于不锈钢填充丝的预期熔覆成分,造成力学性能和耐腐蚀性的降低。yiqi zhang等人的研究发现,使用商用er2209焊丝制备的双相不锈钢电弧增材件奥氏体含量高达74%,且力学性能和耐腐蚀性都有所下降。st

ü

tzer等人采用辅助冷丝的方式进行了双相不锈钢电弧熔丝增材,以达到减小热输入及调整合金元素含量的目的,但此方法需要2套独立的送丝及控制监测系统,设备繁琐,且提高了工艺复杂度。

4.综上所述,现有商用焊丝不适用于电弧增材制造碳钢-不锈钢复合件,亟需设计一种专用于电弧熔丝增材制造碳钢-双相不锈钢复合件的填充丝,实现增材构件中双相不锈钢侧铁素体、奥氏体两相平衡和碳钢-双相不锈钢过渡界面的合金元素补偿,对提升碳钢-双相不锈钢复合件综合力学性能并推进电弧熔丝增材制造工艺应用具有重要意义。

技术实现要素:

5.本发明针对现有双相不锈钢焊丝的上述不足,发明了一种适用于电弧熔丝增材制造碳钢-双相不锈钢复合件的药芯填充丝,其目的在于解决电弧增材碳钢-双相不锈钢复合件中双相不锈钢层铁素体和奥氏体两相失衡和界面过渡区域cr、ni等合金元素稀释而导致的性能降低的问题。以上问题与电弧熔丝增材制造工艺的热循环特性和填充丝材中cr当量、ni当量息息相关,其中cr当量元素为促进铁素体化元素,ni当量元素为促进奥氏体化元

素。本发明根据电弧熔丝增材制造工艺的热循环特性,结合wrc-1992相图的计算结果,设计了一种含有更高cr当量元素及更低ni当量元素的药芯填充丝材成分,不仅能将电弧增材复合件不锈钢层的铁素体含量控制在40%-60%范围内,使铁素体和奥氏体两相接近平衡,而且又能保证点蚀指数pren,提高界面过渡区域cr、ni等合金元素含量,大幅提升复合件力学性能和耐腐蚀性能。另一方面,由于本丝材cr、ni、si、等元素含量的特殊设计,无需传统工艺中的过渡层专用填充丝,可直接采用本发明填充丝进行过渡层和不锈钢层熔覆,且熔池液态金属表面张力较小,成型质量好精度高。

6.本发明通过以下的技术方案予以实现:

7.本发明提供一种适用于电弧熔丝增材制备碳钢-双相不锈钢复合件不锈钢熔覆层的药芯填充丝,由金属药粉和外皮构成,外皮采用2205双相不锈钢带,其化学成分按照质量百分数为:cr:21-24%、ni:4.5-6.5%、mn:1-2%、mo:2.5-3.5%、c:0.01-0.03%、n:0.08-0.2%、si:0-1%、余量为fe。金属药粉由以下组分按质量百分比配置:金属cr粉38%-41%,金属ni粉21%-23%,mnfe合金粉1%-3.5%,mofe合金粉11%-17.5%,金属nb粉2.1%-3.1%,余量为金属fe粉。

8.进一步地,所述药芯填充丝的药粉填充率为18%-22%,直径0.8-1.0mm。

9.进一步地,所述mnfe合金粉中mn元素的质量分数为80%,余量为铁;所述mofe合金粉中mo元素的质量分数为60%,余量为铁。

10.一种适用于电弧熔丝增材制备碳钢-双相不锈钢复合件不锈钢熔覆层的药芯填充丝,其制备碳钢-双相不锈钢复合件的工艺包括:热源模式为冷金属过渡电弧,增材电流为120-160a,电弧电压17-19v,增材速度为4-6mm/s,层间温度≤160℃,为增加电弧稳定性及液态金属润湿性,增材碳钢层时在ar保护气中加入少量co2气体,即保护气为ar95%+co25%混合气,增材过渡层及不锈钢层时为避免引入过多c元素以及烧损合金元素,采用纯ar气保护。

11.进一步地,采用上述填充丝及上述工艺制备的碳钢-双相不锈钢复合件其碳钢熔覆层采用er50-6实心焊丝,直径为1.0mm,过渡层和不锈钢层使用本发明填充丝。

12.进一步地,采用上述填充丝及上述工艺制备的碳钢-双相不锈钢复合件其不锈钢层的元素含量为:cr:23.9%-25.2%、ni:7.8%-8.8%、mn1.1%-1.68%、mo:3.1%-3.7%、nb:0.33%-0.54%、c:0.015%-0.028%、n:0.2%-0.3%、si:0.3%-0.6%、余量为fe。此成分与2209双相不锈钢相比,提高了cr含量,降低了ni含量,一方面可以提高铁素体含量,另一方面,高cr含量提高了不锈钢耐腐蚀性,低ni含量降低了生产成本。nb元素的加入可以形成稳定的nbn、nbc化合物,起到细化晶粒及第二相沉淀强化的作用。

13.进一步地,该填充丝不仅可以作为复合件不锈钢侧的填充材料,而且由于采用了特殊的合金成分设计,具有较高的cr/ni当量比值,既降低了奥氏体含量也降低了马氏体转变温度,提高了奥氏体稳定性,从而在合适工艺下可避免形成马氏体等组织,故也可以直接采用该填充丝进行过渡层的熔覆。

14.进一步地,该填充丝熔覆金属中si的含量在0.3%-0.6%,可以降低熔池液态金属表面张力,提高增材尺寸精度,改善电弧熔丝增材复合件的成形质量。

15.本发明的有益效果是:

16.(1)相比于商用双相不锈钢焊丝,本发明提供的药芯填充丝cr当量更高、ni当量更

低,适用于电弧增材制造热量累积严重、散热速度慢的工艺特点,制备的碳钢-双相不锈钢复合件中双相不锈钢层铁素体含量在50%左右,奥氏体和铁素体两相接近平衡,同时改善了碳钢和双相不锈钢界面过渡区域的合金元素稀释问题,大大提高了复合件的力学性能和耐腐蚀性能。

17.(2)本发明提供的药芯填充丝适用于电弧熔丝增材方式制备碳钢-不锈钢复合件,与传统制备方式相比,制造效率和复合强度更高。具有适当的si含量,可以降低熔池液态金属表面张力,提高增材件尺寸精度和成型质量。

18.(3)由于该丝材成分中具有更高的cr/ni当量比值,既降低了奥氏体含量也降低了马氏体转变温度,提高了奥氏体稳定性,从而在合适工艺下可避免形成马氏体等组织,故可以直接采用该填充丝进行过渡层的熔覆,而无需传统工艺中的过渡层填充丝。

附图说明

19.图1碳钢-双相不锈钢复合件电弧增材方式1示意图

20.图2碳钢-双相不锈钢复合件电弧增材方式2示意图.

具体实施方式

21.下面结合具体实施例对本发明技术方案进行详细描述。

22.实施例1

23.本实施例的一种适用于电弧熔丝增材制造碳钢-双相不锈钢复合件的药芯填充丝,由金属药粉和外皮构成,其中金属药粉的填充率为20%。

24.外皮采用2205双相不锈钢带,钢带尺寸为0.4mm*10mm,其化学成分按照质量百分数为:cr:22.25%、ni:5.3%、mn:1.58%、mo:3.25%、c:0.016%、n:0.16%、si:0.51%、余量为fe。

25.本实施例金属药粉的成分及质量百分比为:金属cr粉39%,金属ni粉21%,mnfe合金粉1%,mofe合金粉11%,金属nb粉2.5%,余量为金属fe粉。

26.本实施例填充丝的制作步骤为:

27.(1)将上述粉末按比例混合均匀,并在150℃下烘干1h。

28.(2)将上述2205双相不锈钢带轧制成u型槽,并将步骤(1)中的药粉按20%填充率加入u型槽中。

29.(3)添加药粉后的u型不锈钢带通过轧辊被压合成封闭的、包裹粉末的管状丝材,随后经过若干次拉拔减径,使丝材直径达到1.0mm。

30.(4)将步骤3得到的药芯填充丝经过清洗、盘卷、包装即得到本实施例的药芯填充丝。

31.电弧熔丝增材制造碳钢-双相不锈钢复合件的工艺流程如下:

32.(1)以厚度为10mm的q345钢为基板,使用1.0mm的er50-6碳钢丝在基板上按图1所示熔覆8层,得到复合件碳钢层部分。增材工艺如表1所示。

33.(2)采用本实施例的药芯填充丝在步骤(1)得到的碳钢层构件上按图1所示熔覆1层,得到复合件过渡层。增材工艺如表1所示。

34.(3)采用本实施例的药芯填充丝在步骤(2)得到的复合构件上按图1所示熔覆15

层,得到复合件双相不锈钢覆层。增材工艺如表1所示。

35.采用化学分析法对增材件过渡层及不锈钢层化学成分进行检测,其结果见表2。根据上述化学成分及不锈钢耐点蚀公式pren=cr+3.3(mo+0.5w)+16n,可计算出本实施例的复合件不锈钢层的耐点蚀系数,见表3。采用fmp30铁素体含量测试仪测量增材件不锈钢熔覆层的铁素体含量,结果见表3。根据标准《gb/t 17897-2016不锈钢三氯化铁点腐蚀试验方法》测定增材件不锈钢层在氯化物环境下的平均腐蚀速率,结果见表3。根据标准《gb/t 228.1-2010金属材料拉伸试验——室温试验方法》测定增材件不锈钢层抗拉强度,结果见表3。由试验结果可知增材件具有优异的耐腐蚀及力学性能。间隔均匀地选取本实施例增材件的5个纵向剖面,测量其每一层的焊道熔宽,取5个值的平均值作为每一层的壁厚,然后根据碳钢区域、过渡区域、不锈钢区域的层数及每层壁厚计算出三部分的平均壁厚;取5个纵向剖面3个区域高度的平均值作为三部分的平均高度,其结果见表3。由结果可知制备的增材件壁厚均匀、表面粗糙度小,成型精度高,外观无明显缺陷,成型质量好。

36.实施例2

37.本实施例的一种适用于电弧熔丝增材制造碳钢-双相不锈钢复合件的药芯填充丝,由金属药粉和外皮构成,其中金属药粉的填充率为20%。

38.外皮采用2205双相不锈钢带,钢带尺寸为0.4mm*10mm,其化学成分按照质量百分数为:cr:22.25%、ni:5.3%、mn:1.58%、mo:3.25%、c:0.016%、n:0.16%、si:0.51%、余量为fe。

39.本实施例金属药粉的成分及质量百分比为:金属cr粉41%,金属ni粉23%,mnfe合金粉3%,mofe合金粉15%,金属nb粉2.5%,余量为金属fe粉。

40.本实施例填充丝的制作步骤为:

41.(1)将上述粉末按比例混合均匀,并在150℃下烘干1h。

42.(2)将上述2205双相不锈钢带轧制成u型槽,并将步骤(1)中的药粉按20%填充率加入u型槽中。

43.(3)添加药粉后的u型不锈钢带通过轧辊被压合成封闭的、包裹粉末的管状丝材,随后经过若干次拉拔减径,使丝材直径达到1.0mm。

44.(4)将步骤3得到的药芯填充丝经过清洗、盘卷、包装即得到本实施例的药芯填充丝。

45.电弧熔丝增材制造碳钢-双相不锈钢复合件的工艺流程同实施例1,其具体的增材工艺参数如表1所示。

46.该实施例增材件的过渡层及不锈钢层化学成分见表2,铁素体含量、耐点蚀系数、腐蚀性能、力学性能、成型质量的测试方法及标准与实施例1相同,结果见表3。

47.实施例3

48.本实施例的一种适用于电弧熔丝增材制造碳钢-双相不锈钢复合件的药芯填充丝,由金属药粉和外皮构成,其中金属药粉的填充率为22%。

49.外皮采用2205双相不锈钢带,钢带尺寸为0.4mm*10mm,其化学成分按照质量百分数为:cr:22.25%、ni:5.3%、mn:1.58%、mo:3.25%、c:0.016%、n:0.16%、si:0.51%、余量为fe。

50.本实施例金属药粉的成分及质量百分比为:金属cr粉38%,金属ni粉21%,mnfe合

金粉2.3%,mofe合金粉13%,金属nb粉2.5%,余量为金属fe粉。

51.本实施例填充丝的制作步骤为:

52.(1)将上述粉末按比例混合均匀,并在150℃下烘干1h。

53.(2)将上述2205双相不锈钢带轧制成u型槽,并将步骤(1)中的药粉按20%填充率加入u型槽中。

54.(3)添加药粉后的u型不锈钢带通过轧辊被压合成封闭的、包裹粉末的管状丝材,随后经过若干次拉拔减径,使丝材直径达到1.0mm。

55.(4)将步骤3得到的药芯填充丝经过清洗、盘卷、包装即得到本实施例的药芯填充丝。

56.电弧熔丝增材制造碳钢-双相不锈钢复合件的工艺流程同实施例1,其具体的增材工艺参数如表1所示。

57.该实施例增材件的过渡层及不锈钢层化学成分见表2,铁素体含量、耐点蚀系数、腐蚀性能、力学性能、成型质量的测试方法及标准与实施例1相同,结果见表3。

58.实施例4

59.本实施例填充丝的成分、含量及制作步骤与实施例1相同,不同之处在于:

60.电弧熔丝增材制造碳钢-双相不锈钢复合件的工艺流程如下:

61.(1)以厚度为10mm的q345钢为基板,使用1.0mm的er50-6碳钢丝在基板上按图2所示熔覆1层。增材工艺如表1所示。

62.(2)采用上述药芯填充丝在步骤(1)得到的碳钢熔覆层一侧按图2所示熔覆1层,两道间距6.2mm。增材工艺如表2所示。

63.(3)按图2所示逐层向上重复上述(1)、(2)步骤,交替增材碳钢和双相不锈钢,得到纵向双层的碳钢-双相不锈钢复合件。

64.该实施例增材件不锈钢层化学成分见表2,铁素体含量、耐点蚀系数、腐蚀性能、力学性能、成型质量的测试方法及标准与实施例1相同,结果见表3。

65.对比例1

66.采用市售er2209焊丝作为对比例制备碳钢-双相不锈钢增材复合件,其制备工艺流程如下:

67.(1)以厚度为10mm的q345钢为基板,使用1.0mm的er50-6碳钢丝在基板上按图1所示熔覆8层,得到复合件碳钢层部分。增材工艺如表1所示。

68.(2)采用er2209焊丝在步骤(1)得到的碳钢层构件上按图1所示熔覆1层,得到复合件过渡层。增材工艺如表1所示。

69.(3)采用er2209焊丝在步骤(2)得到的复合构件上按图1所示熔覆15层,得到复合件双相不锈钢覆层。增材工艺如表1所示。

70.该对比例增材件的过渡层及不锈钢层化学成分见表2,铁素体含量、耐点蚀系数、腐蚀性能、力学性能、成型质量的测试方法及标准与实施例1相同,结果见表3。

71.对比例2

72.采用市售er2209焊丝作为对比例制备碳钢-双相不锈钢增材复合件,其制备工艺流程如下:

73.(1)以厚度为10mm的q345钢为基板,使用1.0mm的er50-6碳钢丝在基板上按图2所

示熔覆1层。增材工艺如表1所示。

74.(2)采用er2209焊丝在步骤(1)得到的碳钢熔覆层一侧按图2所示熔覆1层,两道间距6.2mm。增材工艺如表1所示。

75.(3)按图2所示逐层向上重复上述(1)、(2)步骤,交替增材碳钢和双相不锈钢,得到纵向双层的碳钢-双相不锈钢复合件。

76.该对比例增材件不锈钢层化学成分见表2,铁素体含量、耐点蚀系数、腐蚀性能、力学性能、成型质量的测试方法及标准与实施例1相同,结果见表3。

77.由表2及表3对比可知,采用本发明填充丝相比于er2209商用不锈钢焊丝进行电弧熔丝增材制备的碳钢-双相不锈钢复合件不锈钢层的铁素体、奥氏体两相比例更加平衡,耐腐蚀性能更好,同时具有更好的力学性能,增材件成型的尺寸精度和质量也更加稳定。

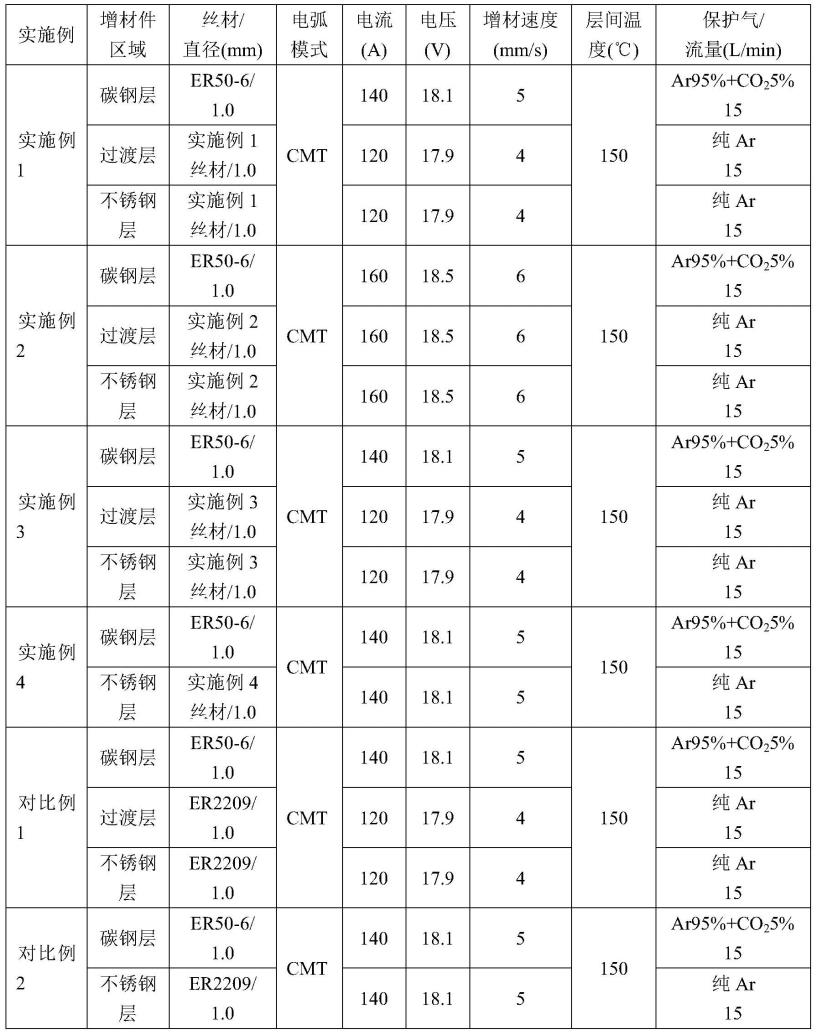

78.表1各实施例及对比例增材工艺参数

79.80.表2各实施例及对比例复合件过渡层和不锈钢层的化学成分含量

[0081][0082]

表3各实施例及对比例复合件不锈钢层的性能

[0083]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1