一种单燕尾槽异型管的辊轧加工方法与流程

1.本发明涉及灯柱制造技术领域,具体而言,涉及一种单燕尾槽异型管的辊轧加工方法。

背景技术:

2.路灯,指给道路提供照明功能的灯具,泛指交通照明中路面照明范围内的灯具,路灯被广泛运用于各种需要照明的地方。智慧路灯按路灯高度分:高杆路灯、中杆灯、道路灯、庭院灯、草坪灯等。其中智慧路灯在生产时需要一种带有燕尾槽的异形管以方便随时根据需要按需加载各种智慧设施。

3.专利申请号201810414564.8,名称为一种方管直接成型的轧辊装置及成型方法的专利公开了一种方管直接成型的轧辊装置,用于将板体直接制成方管,轧辊装置依次包括粗成型工段和闭口工段,粗成型工段用于将板材弯曲形成具有开口的方管,闭口工段用于将具有开口的方管的开口闭合,粗成型工段包括依次连接的第一工段和第二工段,第一工段用于弯曲形成板体的第一外侧段和第二外侧段,第二工段用于弯曲形成板体的左侧段、中间段和右侧段,其中,第一外侧段、左侧段、中间段、右侧段和第二外侧段依次连接。本发明通过在不同工位实现不同的轧压角度,最终使得本发明在成型焊接及定径段前实现了轧辊的完全通用化,生产出的方管成品率高。该专利公开的技术方案虽然能够解决方管的成型,但是由于带有燕尾槽的异型管结构较为复杂,因此,该专利公开的技术方案无法实现对带有燕尾槽的异型管的成型。

技术实现要素:

4.本发明的目的在于提供一种单燕尾槽异型管的辊轧加工方法,此单燕尾槽异型管的辊轧加工方法能够快速有效的实现对单燕尾槽异型管的成型生产。

5.本发明解决其技术问题是采用以下技术方案来实现的。

6.本技术实施例提供一种单燕尾槽异型管的辊轧加工方法,其包括如下步骤:

7.a.根据设计尺寸沿板体的中心线将板带的两侧分为两个对称的板体;再将任意板体分为第一板段和第二板段;

8.b.将两个板体的第一板段均轧压成半燕尾槽状,使两个第一板段组成燕尾槽结构;

9.c.将所述第二板段根据设计尺寸沿板体的中心线分为第三板段、第四板段和第五板段,并将第四板段轧压到与第三板段夹角为90

°

~92

°

,然后将第四板段轧压到与第五板段夹角为90

°

~92

°

;

10.d.使两个板体的自由端对准抵接后,利用固态高频感应焊法焊接将两个板体的自由端焊接形成异型管。

11.在本发明的一些实施例中,上述所述将两个板体的第一板段均轧压成半燕尾槽状具体步骤包括:将所述第一板段根据设计尺寸沿板体的中心线分为第六板段和第七板段;

将所述第六板段轧压到与第三板段夹角为150

°

~154

°

,并使第七板段与第三板段平行;将所述第六板段轧压到与第三板段夹角为134

°

~138

°

,并使第七板段与第三板段平行;将第六板段轧压到与第三板段夹角为120

°

~124

°

,并使第七板段与第三板段平行;将第六板段轧压到与第三板段夹角为108

°

~112

°

,并使第七板段与第三板段平行;将第六板段轧压到与第三板段夹角为98

°

~102

°

,并使第七板段与第三板段平行;将第六板段轧压到与第三板段夹角为90

°

~92

°

,并使第七板段与第三板段平行;将第六板段轧压到与第三板段夹角为78

°

~82

°

,并使第七板段与第三板段平行;将第六板段轧压到与第三板段夹角为68

°

~72

°

,并使第七板段与第三板段平行;将第六板段轧压到与第三板段夹角为53

°

~57

°

,并使第七板段与第三板段平行。

12.在本发明的一些实施例中,上述利用固态高频感应焊法焊接将两个板体的自由端焊接的步骤为:

13.使两个板体的自由端对齐,利用固态高频感应焊机的输出端使两个板体的自由端加热后焊接在一起。

14.在本发明的一些实施例中,上述两个板体的自由端焊接完成后,使用刮疤机自带的双工位刮疤刀刮平清除熔融挤出熔接面的多余焊疤,让其进入磨光机压平磨光焊接面,然后使两个板体进入水冷却段冷却。

15.在本发明的一些实施例中,上述使两个板体进入水冷却段冷却具体步骤包括:将板体通水进行冷却并控制冷却速度为15-30℃/s,获得期望的焊缝金相组织。

16.在本发明的一些实施例中,上述两个板体进入水冷却段冷却完成后,还包括如下步骤:对两个板体的绗缝处进行超声探伤。

17.在本发明的一些实施例中,上述利用固态高频感应焊法焊接将两个板体的自由端焊接完成后,还包括如下步骤:

18.将异型管进行定径处理,通过定径机将异型管挤压到预设的尺寸。

19.在本发明的一些实施例中,上述定径处理完成后,还包括如下步骤:根据预设异型管的长度尺寸,利用飞锯机进行定尺下料。

20.相对于现有技术,本发明的实施例至少具有如下优点或有益效果:

21.本发明提供一种单燕尾槽异型管的辊轧加工方法,其包括如下步骤:

22.a.根据设计尺寸沿板体的中心线将板带的两侧分为两个对称的板体;再将任意板体分为第一板段和第二板段。上述步骤a主要实现将板带划分为对应的板体,将板体分为第一板段和第二板段后,可方便的实现板体对应的第一板段进行燕尾槽结构的成型加工,同时方便对板体对应的第二板段进行管体主体的成型加工。b.将两个板体的第一板段均轧压成半燕尾槽状,使两个第一板段组成燕尾槽结构。上述两个板体的第一板段均轧压成半燕尾槽状后,由于两个板体的第一板段在板体板带中心线处是连接的,因此,能够方便快捷的组成燕尾槽结构。c.将上述第二板段根据设计尺寸沿板体的中心线分为第三板段、第四板段和第五板段,并将第四板段轧压到与第三板段夹角为90

°

~92

°

,然后将第四板段轧压到与第五板段夹角为90

°

~92

°

。上述第三板段、第四板段和第五板段则分别组成异型管的边,通过第三板段轧压到与第四板的规定的夹角时,第三板段与第四板段基本垂直。同样的,将第四板段轧压到与第五板段规定的夹角时,第四板段和第五板段基本垂直,此时可形成异型管的基本结构。d.使两个板体的自由端对准抵接后,利用固态高频感应焊法焊接将两个

板体的自由端焊接形成异型管。将两个板体的自由端对准抵接后进行焊接,则可以使异形管封闭成型。

23.因此,该单燕尾槽异型管的辊轧加工方法能够快速有效的实现对单燕尾槽异型管的成型生产。

附图说明

24.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

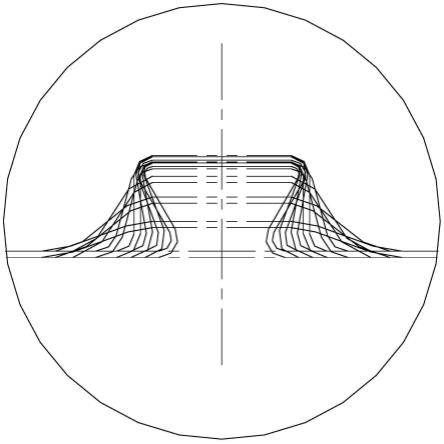

25.图1为本发明实施例中轧压成半燕尾槽状的成型结构示意图;

26.图2为本发明实施例中异型管轧压成型结构示意图;

27.图3为本发明实施例中异型管的结构示意图。

28.图标:1-第一板段,2-第二板段,3-第三板段,4-第四板段,5-第五板段,6-第六板段,7-第七板段。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

30.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考具体实施例来详细说明本发明。

31.本发明公开了一种单燕尾槽异型管的辊轧加工方法,其包括如下步骤:

32.a.根据设计尺寸沿板体的中心线将板带的两侧分为两个对称的板体;再将任意板体分为第一板段和第二板段。上述步骤a主要实现将板带划分为对应的板体,将板体分为第一板段和第二板段后,可方便的实现板体对应的第一板段进行燕尾槽结构的成型加工,同时方便对板体对应的第二板段进行管体主体的成型加工。

33.b.将两个板体的第一板段均轧压成半燕尾槽状,使两个第一板段组成燕尾槽结构。上述两个板体的第一板段均轧压成半燕尾槽状后,由于两个板体的第一板段在板体板带中心线处是连接的,因此,能够方便快捷的组成燕尾槽结构。

34.c.将上述第二板段根据设计尺寸沿板体的中心线分为第三板段、第四板段和第五板段,并将第四板段轧压到与第三板段夹角为90

°

~92

°

,然后将第四板段轧压到与第五板段夹角为90

°

~92

°

。上述第三板段、第四板段和第五板段则分别组成异型管的边,通过第三板段轧压到与第四板的规定的夹角时,第三板段与第四板段基本垂直。同样的,将第四板段轧压到与第五板段规定的夹角时,第四板段和第五板段基本垂直,此时可形成异型管的基本结构。

35.d.使两个板体的自由端对准抵接后,利用固态高频感应焊法焊接将两个板体的自由端焊接形成异型管。将两个板体的自由端对准抵接后进行焊接,则可以使异形管封闭成

型。

36.其中,上述将两个板体的第一板段均轧压成半燕尾槽状具体步骤包括:

37.将上述第一板段根据设计尺寸沿板体的中心线分为第六板段和第七板段;

38.将上述第六板段轧压到与第三板段夹角为150

°

~154

°

,并使第七板段与第三板段平行;

39.将上述第六板段轧压到与第三板段夹角为134

°

~138

°

,并使第七板段与第三板段平行;

40.将上述第六板段轧压到与第三板段夹角为120

°

~124

°

,并使第七板段与第三板段平行;

41.将上述第六板段轧压到与第三板段夹角为108

°

~112

°

,并使第七板段与第三板段平行;

42.将上述第六板段轧压到与第三板段夹角为98

°

~102

°

,并使第七板段与第三板段平行;

43.将上述第六板段轧压到与第三板段夹角为90

°

~92

°

,并使第七板段与第三板段平行;

44.将上述第六板段轧压到与第三板段夹角为78

°

~82

°

,并使第七板段与第三板段平行;

45.将上述第六板段轧压到与第三板段夹角为68

°

~72

°

,并使第七板段与第三板段平行;

46.将上述第六板段轧压到与第三板段夹角为53

°

~57

°

,并使第七板段与第三板段平行。

47.其中,上述利用固态高频感应焊接机和五辊挤压机将两个板体的自由端焊接的步骤为:使两个上述板体的自由端对齐,利用固态高频感应焊机和五辊挤压机使两个上述板体的自由端加热后焊接在一起后可形成异型管管坯。固态高频焊接机对钢管直缝感应焊接而设计的,利用固态高频焊机进行焊接,该焊接全套设备由开关整流柜、逆变输出柜、循环软水冷却系统、操作台、调整支架五部分组成。固态高频焊机按连续工作制设计,由plc可编程控制系统实现设备综合连锁控制及故障诊断功能,通过液晶显示屏监视设备的运行状态。该固态高频感应焊接机能够极大地方便两个板体的自由端的焊接。

48.其中,上述两个板体的自由端焊接完成后,使异型管管坯先通过双工位刮疤机刮平焊接部位,磨光机磨平凸起的焊接面,然后进入水冷却段冷却。

49.其中,上述使两个板体进入水冷却段冷却具体步骤包括:将异型管管坯浸入盛满水的水冷却段通水进行冷却并控制冷却速度为15-30℃/s,获得期望的焊缝金相组织。

50.其中,上述异型管管坯进入水冷却段冷却完成后,还包括如下步骤:对异型管管坯的焊缝处进行超声探伤。

51.其中,上述利用固态高频感应焊法焊接将两个板体的自由端焊接完成后,还包括如下步骤:将上述异型管进行定径处理,通过定径机将上述异型管挤压到预设的尺寸。

52.其中,上述定径处理完成后,还包括如下步骤:让精成型定径处理之后的异型管通过两架次矫直机进行矫直处理。

53.其中,上述矫直处理完成后,还包括如下步骤:根据预设异型管的长度尺寸,利用

飞锯机进行定尺下料。

54.以下结合实施例对本发明的特征和性能作进一步的详细描述。

55.实施例1

56.请参照图1-3,图1为本发明实施例中轧压成半燕尾槽状的成型结构示意图;图2为本发明实施例中异型管轧压成型结构示意图;图3为本发明实施例中异型管的结构示意图。本实施例提供一种单燕尾槽异型管的辊轧加工方法,其包括如下步骤:a.根据设计尺寸沿板体的中心线将板带的两侧分为两个对称的板体;再将任意板体分为第一板段1和第二板段2。上述步骤a主要实现将板带划分为对应的板体,将板体分为第一板段1和第二板段2后,可方便的实现板体对应的第一板段1进行燕尾槽结构的成型加工,同时方便对板体对应的第二板段2进行管体主体的成型加工。

57.b.将两个板体的第一板段1均轧压成半燕尾槽状,具体将上述第一板段1根据设计尺寸沿板体的中心线分为第六板段6和第七板段7;将上述第六板段6轧压到与第三板段3夹角为150

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为134

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为120

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为108

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为98

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为88

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为78

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为68

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为53

°

,并使第七板段7与第三板段3平行。使两个第一板段1组成燕尾槽结构。上述两个板体的第一板段1均轧压成半燕尾槽状后,由于两个板体的第一板段1在板体板带中心线处是连接的,因此,能够方便快捷的组成燕尾槽结构。

58.c.将上述第二板段2根据设计尺寸沿板体的中心线分为第三板段3、第四板段4和第五板段5,并将第三板段3轧压到与第四板段4夹角为88

°

,然后将第四板段4轧压到与第五板段5夹角为88

°

。上述第三板段3、第四板段4和第五板段5则分别组成异型管的边,通过第三板段3轧压到与第四板的规定的夹角时,第三板段3与第四板段4基本垂直。同样的,将第四板段4轧压到与第五板段5规定的夹角时,第四板段4和第五板段5基本垂直,此时可形成异型管的基本结构。

59.d.使两个板体的自由端对准抵接后,利用固态高频感应焊法焊接将两个板体的自由端焊接形成异型管。将两个板体的自由端对准抵接后进行焊接,则可以使异形管封闭成型。然后,使两个板体进入水冷却段冷却。对两个板体的绗缝处进行超声探伤。上述利用固态高频感应焊法焊接将两个板体的自由端焊接完成后,还包括如下步骤:将上述异型管进行定径处理,通过定径机将上述异型管挤压到预设的尺寸。上述定径处理完成后,还包括如下步骤:根据预设异型管的长度尺寸,利用飞锯机进行定尺下料

60.其中,上述使两个板体进入水冷却段冷却具体步骤包括:将板体通水进行冷却并控制冷却速度为15℃/s,获得期望的焊缝金相组织。

61.实施例2

62.请参照图1-3,图1为本发明实施例中轧压成半燕尾槽状的成型结构示意图;图2为

本发明实施例中异型管轧压成型结构示意图;图3为本发明实施例中异型管的结构示意图。本实施例提供一种单燕尾槽异型管的辊轧加工方法,其包括如下步骤:a.根据设计尺寸沿板体的中心线将板带的两侧分为两个对称的板体;再将任意板体分为第一板段1和第二板段2。上述步骤a主要实现将板带划分为对应的板体,将板体分为第一板段1和第二板段2后,可方便的实现板体对应的第一板段1进行燕尾槽结构的成型加工,同时方便对板体对应的第二板段2进行管体主体的成型加工。

63.b.将两个板体的第一板段1均轧压成半燕尾槽状,具体将上述第一板段1根据设计尺寸沿板体的中心线分为第六板段6和第七板段7;将上述第六板段6轧压到与第三板段3夹角为152

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为136

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为122

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为110

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为100

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为90

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为80

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为70

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为55

°

,并使第七板段7与第三板段3平行。使两个第一板段1组成燕尾槽结构。上述两个板体的第一板段1均轧压成半燕尾槽状后,由于两个板体的第一板段1在板体板带中心线处是连接的,因此,能够方便快捷的组成燕尾槽结构。

64.c.将上述第二板段2根据设计尺寸沿板体的中心线分为第三板段3、第四板段4和第五板段5,并将第三板段3轧压到与第四板段4夹角为90

°

,然后将第四板段4轧压到与第五板段5夹角为90

°

。上述第三板段3、第四板段4和第五板段5则分别组成异型管的边,通过第三板段3轧压到与第四板的规定的夹角时,第三板段3与第四板段4基本垂直。同样的,将第四板段4轧压到与第五板段5规定的夹角时,第四板段4和第五板段5基本垂直,此时可形成异型管的基本结构。

65.d.使两个板体的自由端对准抵接后,利用固态高频感应焊法焊接将两个板体的自由端焊接形成异型管。将两个板体的自由端对准抵接后进行焊接,则可以使异形管封闭成型。然后,使两个板体进入水冷却段冷却。对两个板体的绗缝处进行超声探伤。上述利用固态高频感应焊法焊接将两个板体的自由端焊接完成后,还包括如下步骤:将上述异型管进行定径处理,通过定径机将上述异型管挤压到预设的尺寸。上述定径处理完成后,还包括如下步骤:根据预设异型管的长度尺寸,利用飞锯机进行定尺下料

66.其中,上述使两个板体进入水冷却段冷却具体步骤包括:将板体通水进行冷却并控制冷却速度为152℃/s,获得期望的焊缝金相组织。

67.实施例3

68.请参照图1-3,图1为本发明实施例中轧压成半燕尾槽状的成型结构示意图;图2为本发明实施例中异型管轧压成型结构示意图;图3为本发明实施例中异型管的结构示意图。本实施例提供一种单燕尾槽异型管的辊轧加工方法,其包括如下步骤:a.根据设计尺寸沿板体的中心线将板带的两侧分为两个对称的板体;再将任意板体分为第一板段1和第二板段2。上述步骤a主要实现将板带划分为对应的板体,将板体分为第一板段1和第二板段2后,

可方便的实现板体对应的第一板段1进行燕尾槽结构的成型加工,同时方便对板体对应的第二板段2进行管体主体的成型加工。

69.b.将两个板体的第一板段1均轧压成半燕尾槽状,具体将上述第一板段1根据设计尺寸沿板体的中心线分为第六板段6和第七板段7;将上述第六板段6轧压到与第三板段3夹角为154

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为138

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为124

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为112

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为102

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为92

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为82

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为72

°

,并使第七板段7与第三板段3平行;将上述第六板段6轧压到与第三板段3夹角为57

°

,并使第七板段7与第三板段3平行。使两个第一板段1组成燕尾槽结构。上述两个板体的第一板段1均轧压成半燕尾槽状后,由于两个板体的第一板段1在板体板带中心线处是连接的,因此,能够方便快捷的组成燕尾槽结构。

70.c.将上述第二板段2根据设计尺寸沿板体的中心线分为第三板段3、第四板段4和第五板段5,并将第三板段3轧压到与第四板段4夹角为92

°

,然后将第四板段4轧压到与第五板段5夹角为92

°

。上述第三板段3、第四板段4和第五板段5则分别组成异型管的边,通过第三板段3轧压到与第四板的规定的夹角时,第三板段3与第四板段4基本垂直。同样的,将第四板段4轧压到与第五板段5规定的夹角时,第四板段4和第五板段5基本垂直,此时可形成异型管的基本结构。

71.d.使两个板体的自由端对准抵接后,利用固态高频感应焊法焊接将两个板体的自由端焊接形成异型管。将两个板体的自由端对准抵接后进行焊接,则可以使异形管封闭成型。然后,使两个板体进入水冷却段冷却。对两个板体的绗缝处进行超声探伤。上述利用固态高频感应焊法焊接将两个板体的自由端焊接完成后,还包括如下步骤:将上述异型管进行定径处理,通过定径机将上述异型管挤压到预设的尺寸。上述定径处理完成后,还包括如下步骤:根据预设异型管的长度尺寸,利用飞锯机进行定尺下料

72.其中,上述使两个板体进入水冷却段冷却具体步骤包括:将板体通水进行冷却并控制冷却速度为30℃/s,获得期望的焊缝金相组织。

73.综上所述,本发明实施例提供一种单燕尾槽异型管的辊轧加工方法,其包括如下步骤:a.根据设计尺寸沿板体的中心线将板带的两侧分为两个对称的板体;再将任意板体分为第一板段1和第二板段2。上述步骤a主要实现将板带划分为对应的板体,将板体分为第一板段1和第二板段2后,可方便的实现板体对应的第一板段1进行燕尾槽结构的成型加工,同时方便对板体对应的第二板段2进行管体主体的成型加工。b.将两个板体的第一板段1均轧压成半燕尾槽状,使两个第一板段1组成燕尾槽结构。上述两个板体的第一板段1均轧压成半燕尾槽状后,由于两个板体的第一板段1在板体板带中心线处是连接的,因此,能够方便快捷的组成燕尾槽结构。c.将上述第二板段2根据设计尺寸沿板体的中心线分为第三板段3、第四板段4和第五板段5,并将第四板段4轧压到与第三板段3夹角为90

°

~92

°

,然后将第四板段4轧压到与第五板段5夹角为90

°

~92

°

。上述第三板段3、第四板段4和第五板段5则

分别组成异型管的边,通过第三板段3轧压到与第四板的规定的夹角时,第三板段3与第四板段4基本垂直。同样的,将第四板段4轧压到与第五板段5规定的夹角时,第四板段4和第五板段5基本垂直,此时可形成异型管的基本结构。d.使两个板体的自由端对准抵接后,利用固态高频感应焊法焊接将两个板体的自由端焊接形成异型管。将两个板体的自由端对准抵接后进行焊接,则可以使异形管封闭成型。因此,该单燕尾槽异型管的辊轧加工方法能够快速有效的实现对单燕尾槽异型管的成型生产。

74.以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1