一种转向器壳体夹具的制作方法

1.本技术涉及工件夹固的领域,尤其是涉及一种转向器壳体夹具。

背景技术:

2.转向器的作用是把来自转向盘的转向力矩和转向角进行适当的变换(主要是减速增矩),再传递给转向拉杆机构,从而使汽车转向,所以转向器本质上就是减速传动装置。

3.如图1所示,相关技术中,一种转向器壳体,包括壳体10,壳体10的外侧壁上固定有两个加强板11,两个加强板11分别设于壳体10的两侧,两个加强板11与壳体10的轴线共面,加强板11上设有若干固定孔。壳体10上设有第一孔12、第二孔13和第三孔14,壳体10的一端具有一端板15,端板15与壳体10的轴线互相垂直,端板15上设有第四孔151。壳体10是通过铝合金浇筑而成,之后再在壳体10上加工第一孔12、第二孔13、第三孔14和第四孔151。

4.针对上述中的相关技术,发明人认为壳体呈不规则设置,使得加工第一孔、第二孔、第三孔和第四孔时,壳体难以在不损伤的情况下进行装夹,亟需设计一种装夹壳体的结构。

技术实现要素:

5.为了实现在不损伤壳体的情况下进行装夹,本技术提供一种转向器壳体夹具。

6.本技术提供的一种转向器壳体夹具,采用如下的技术方案:一种转向器壳体夹具,包括:工装台;支撑销,数量为多个,多个所述支撑销设于所述工装台上且设于加强板的下侧,以分别支撑两加强板;下压机构,设于所述工装台上且与所述支撑销一一对应,以将加强板压紧于所述支撑销上;第一支撑件,数量若干且分别设于壳体或者加强板的下侧,以支撑壳体;第一支撑块,设于所述工装台上且位于壳体的两端部之间;第二支撑件,设于所述第一支撑块上且沿水平方向朝向端板延伸,以支撑端板;第二支撑块,设于所述工装台上且位于端板的一侧;以及第三支撑件,设于所述第二支撑块上且倾斜向上朝向端板延伸,以支撑端板。

7.通过采用上述技术方案,转向器壳体放置于支撑销上侧,即加强板抵接于支撑销的上端,下压机构将加强板压紧于支撑销上,再配合第一支撑件、第二支撑件和第三支撑件对转向器壳体进行支撑,实现了在不损伤转向器壳体的情况下对转向器进行装夹,以方便对第一孔、第二孔与第三孔进行加工。

8.可选的,所述第一支撑件、所述第二支撑件与所述第三支撑件均为油压支撑缸。

9.通过采用上述技术方案,方便采购取用。

10.可选的,所述下压机构包括:

下压驱动源,设于所述工装台上且输出端朝上延伸设置;连杆,具有第一端和第二端,所述第一端铰接于所述下压驱动源的缸体上;以及下压臂,具有第三端、第四端和第五端,所述第四端位于所述第五端与所述第三端之间,所述第三端与所述下压驱动源的输出端铰接,所述第四端与所述连杆的第二端铰接,所述第五端用于将加强板压紧于所述支撑销上。

11.通过采用上述技术方案,下压驱动源的输出端上移驱使下压臂的第五端下压,以将加强板压紧于支撑销上进行固定。

12.可选的,还包括位置调节机构,所述位置调节机构与所述下压驱动源一一对应,以调节所述下压驱动源于所述工装台上的位置。

13.通过采用上述技术方案,可根据支撑销的位置调节下压机构的位置,以对不同规格的转向器壳体进行装夹,提高了转向器壳体夹具的适用范围。

14.可选的,所述位置调节机构包括:基板,设于所述工装台的一侧;基座,抵接于所述工装台的上侧,所述基座上设有供所述下压驱动源的缸体穿设并滑移的滑移孔;丝杆,穿设于所述基板上且与所述基板螺纹连接,所述丝杆的一端部沿轴向相对所述基座静止,所述丝杆沿周向与所述基座转动连接;导向柱,固定于所述基座上,所述导向柱与所述丝杆互相平行,所述导向柱穿设于所述基板上且沿轴向与所述基板滑移连接;调节盘,固定于所述下压驱动源的缸体下侧,所述基座的下侧设有容置槽,所述调节盘设于所述容置槽中且可于所述容置槽中升降,所述调节盘可于所述容置槽中转动;调节齿,固定于所述调节盘的上侧且沿所述调节盘的周向均匀设置;以及啮合齿,设于所述容置槽的顶壁上,所述下压机构将加强板压紧于所述支撑销上时,所述调节齿与所述啮合齿互相啮合。

15.通过采用上述技术方案,可通过转动丝杆调节下压驱动源于工装台上的位置,可通过转动下压驱动源调节下压机构的下压角度,以对不同规格的转向器壳体进行压紧,下压机构压紧转向器壳体时能够通过调节齿与啮合齿的啮合对下压驱动源的角度进行锁定,提高了转向器壳体夹具的适用范围。

16.可选的,所述位置调节机构还包括两个以上调节螺钉,所述基板上设有呈水平设置的长条孔,两个以上所述调节螺钉的螺柱穿过所述长条孔之后与所述工装台螺纹连接,所述调节螺钉的螺柱可沿水平方向于所述长条孔中滑移。

17.通过采用上述技术方案,使得下压机构于工装台上的位置能够通过调节螺钉的螺柱于长条孔中滑移进行调节,以方便根据支撑销的位置调节下压机构的位置。

18.可选的,所述支撑销位于固定孔的正下方,所述支撑销中穿设有定位轴,所述定位轴可于所述支撑销中沿竖直方向升降,所述定位轴可插入固定孔中。

19.通过采用上述技术方案,定位轴插入固定孔中,对转向器壳体进行定位,以使得转向器壳体装夹完成之后不易于水平方向发生滑动,提高了夹具装夹转向器壳体时的稳定性。

20.可选的,所述支撑销包括:

下支撑座;转盘,设于所述下支撑座的上侧;调节螺柱,固定于所述转盘的下侧,所述调节螺柱穿设于所述转盘中且与所述转盘螺纹连接;定位拨盘,设于所述转盘的上侧,所述定位拨盘沿周向与所述转盘转动连接,所述定位拨盘沿轴向相对所述转盘静止;以及上支撑筒,设于所述定位拨盘的上侧,所述上支撑筒沿周向与所述定位拨盘转动连接,所述上支撑筒沿轴向相对所述定位拨盘静止;所述定位轴依次穿设于所述上支撑筒、所述定位拨盘与所述转盘中,所述定位拨盘与所述定位轴螺纹连接,所述定位轴沿周向相对所述上支撑筒静止,所述定位轴沿轴向与所述上支撑筒滑移连接。

21.通过采用上述技术方案,使得支撑销的高度能够通过调节螺柱与下支撑座的螺纹连接进行调节,以对不同规格的转向器壳体进行支撑。使得能够通过转动定位拨盘驱使定位轴伸出上支撑筒,以根据实际情况选择需不需要驱使定位轴伸出上支撑筒,提高了支撑销的适用范围。

22.可选的,所述定位轴的外侧壁设有导向槽,所述上支撑筒的内侧壁上设有导向条,所述导向条沿竖直方向于所述导向槽中滑动。

23.通过采用上述技术方案,导向条于导向槽内滑动,以引导定位轴沿轴向与上支撑筒滑移连接,即使得转动定位拨盘时能够驱使定位轴伸出上支撑座或收纳于上支撑座中。

24.综上所述,本技术包括以下至少一种有益技术效果:1.转向器壳体放置于支撑销上侧,即加强板抵接于支撑销的上端,下压机构将加强板压紧于支撑销上,再配合第一支撑件、第二支撑件和第三支撑件对转向器壳体进行支撑,实现了在不损伤转向器壳体的情况下对转向器进行装夹,以方便对第一孔、第二孔与第三孔进行加工;2.可通过转动丝杆调节下压驱动源于工装台上的位置,可通过转动下压驱动源调节下压机构的下压角度,以对不同规格的转向器壳体进行压紧,提高了转向器壳体夹具的适用范围。

附图说明

25.图1是相关技术中的一种转向器壳体的结构示意图。

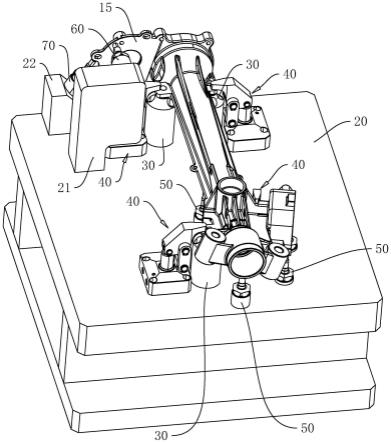

26.图2是本技术实施例1的一种转向器壳体夹具的结构示意图。

27.图3是本技术实施例1的下压机构与支撑销的结构示意图。

28.图4是本技术实施例2的支撑销的俯视图。

29.图5是图4中a-a向的剖视图。

30.图6是本技术实施例3的工装台与下压机构、位置调节机构的局部结构示意图。

31.图7是本技术实施例3的下压机构与位置调节机构的结构示意图。

32.附图标记说明:10、壳体;11、加强板;12、第一孔;13、第二孔;14、第三孔;15、端板;151、第四孔;20、工装台;21、第一支撑块;22、第二支撑块;30、支撑销;31、定位轴;311、导向槽;32、下支撑座;321、导向杆;33、转盘;331、下转动槽;34、调节螺柱;35、定位拨盘;351、上

转动环;352、下转动环;36、上支撑筒;361、导向条;362、导向套;363、上转动槽;40、下压机构;41、下压驱动源;42、连杆;421、第一端;422、第二端;43、下压臂;431、第三端;432、第四端;433、第五端;50、第一支撑件;60、第二支撑件;70、第三支撑件;80、位置调节机构;81、基板;811、长条孔;82、基座;821、滑移孔;822、容置槽;83、丝杆;84、导向柱;85、调节盘;86、调节齿;87、啮合齿;88、调节螺钉。

具体实施方式

33.以下结合附图2-7对本技术作进一步详细说明。

34.本技术实施例公开一种转向器壳体10夹具。

35.实施例1参照图2,转向器壳体10夹具包括工装台20、支撑销30、下压机构40、第一支撑件50、第一支撑块21、第二支撑件60、第二支撑块22和第三支撑件70。

36.参照图2与图3,支撑销30的数量若干,本实例中支撑销30的数量以四个为例进行介绍,四个支撑销30固定于工装台20上侧,四个支撑销30两两为一组,两组支撑销30分别设于壳体10的两侧,两组支撑销30对应支撑两个加强板11的端部。支撑销30为气动支撑销30,支撑销30具有一定位轴31,即支撑销30位于固定块的正下方时,可通过气动驱使定位轴31伸出支撑销30,定位轴31插入固定孔中,对壳体10进行定位。

37.下压机构40固定于工装台20上且与支撑销30一一对应,以将加强板11压紧固定于支撑销30上。具体地,下压机构40包括下压驱动源41、连杆42和下压臂43。下压驱动源41为气动杠杆缸,下压驱动源41的缸体固定于工装台20的上侧,下压驱动源41的活塞杆即为输出端,下压驱动源41的输出端竖直朝向延伸。连杆42具有第一端421和第二端422,连杆42的第一端421铰接于下压驱动源41的缸体上,连杆42的第二端422朝上延伸。下压臂43具有第三端431、第四端432和第五端433,下压臂43的第三端431与下压驱动源41的输出端铰接,下压臂43的第四端432与连杆42的第二端422铰接,下压臂43的第四端432位于下压臂43的第五端433与下压臂43的第三端431之间。下压驱动源41的输出端向上移动,驱使下压臂43的第五端433下压,将加强板11压紧固定于支撑销30上侧。下压驱动源41的输出端向下移动,驱使下压臂43的第五端433上抬,松开加强板11。

38.第一支撑件50为油压支撑缸,油压支撑缸为本领域公知常识,此处不做赘述。第一支撑件50固定于工装台20的上侧,第一支撑件50的数量为若干,若干第一支撑件50分别设于壳体10或者的加强板11的下侧,以对壳体10进行支撑。

39.第一支撑块21固定于工装台20上,第一支撑块21位于壳体10的一侧且位于壳体10的两端部之间,第一支撑块21毗邻端板15设置。第二支撑件60为油压支撑缸,油压支撑缸为本领域公知常识,此处不做赘述。第二支撑件60固定于第一支撑块21靠近端板15的一侧,第二支撑件60从第一支撑块21沿水平方向朝向端板15延伸,第二支撑件60远离第一支撑块21的端部与端板15抵接,以对端板15进行支撑。

40.第二支撑块22固定于工装台20上,第二支撑块22位于端板15的一侧且毗邻端板15设置,第二支撑块22靠近端板15的一侧具有一斜面。第三支撑件70为油压支撑缸,油压支撑缸为本领域公知常识,此处不做赘述。第三支撑件70固定于第二支撑块22的斜面上,第三支撑件70倾斜向上延伸与端板15抵接,以为端板15提供支撑。

41.实施例1的实施原理为:将壳体10放置于支撑销30上侧,支撑销30的定位轴31伸出插入固定孔中对壳体10进行定位,下压驱动源41的输出端向上移动驱使下压臂43的第五端433将加强板11压紧固定于支撑销30上,再通过第一支撑件50、第二支撑件60和第三支撑件70配合对壳体10进行支撑,实现了壳体10牢固装夹,以方便对第一孔12、第二孔13与第三孔14进行加工。

42.实施例2参照图4与图5,本实施例与实施例1的不同之处在于,支撑销30包括下支撑座32、转盘33、调节螺柱34、定位拨盘35、上支撑筒36和定位轴31。具体地,下支撑座32固定于工装台20上侧,转盘33设于下支撑座32的上侧,转盘33与支撑座呈同心设置。调节螺柱34固定于转盘33的下侧,调节螺柱34与转盘33呈同心设置,调节螺柱34穿设于下支撑座32上,调节螺柱34与下支撑座32螺纹连接。转动转盘33,即可通过调节螺柱34与下支撑座32的螺纹连接调节转盘33的高度。

43.定位拨盘35抵接于转盘33的上侧,定位拨盘35沿周向与转盘33转动连接,定位拨盘35沿轴向相对转盘33静止。具体地,定位拨盘35与转盘33呈同心设置,定位拨盘35的下端固定有下转动环352,下转动环352上套设有深沟球轴承,下转动环352与深沟球轴承的内圈过盈配合。转盘33的上端开设有下转动槽331,深沟球轴承嵌设于转动槽中且与转盘33过盈配合。

44.上支撑筒36抵接于定位拨盘35的上侧,上支撑筒36沿周向与定位拨盘35转动连接,上支撑筒36沿轴向相对定位拨盘35静止。具体地,上支撑筒36与定位拨盘35呈同心设置,定位拨盘35的上端固定有上转动环351,上转动环351与定位拨盘35呈同心设置,上转动环351上套设有深沟球轴承,上转动环351与深沟球轴承的内圈过盈配合。上支撑座的下侧开设有上转动槽363,深沟球轴承设于转动槽中且与上支撑座过盈配合。

45.定位轴31依次穿设于上支撑筒36、定位拨盘35和转盘33中,定位轴31的外侧壁上开设有导向槽311,导向槽311沿定位轴31的轴向设置且延伸至定位轴31的上下端。上支撑筒36的内侧壁上一体设有导向条361,导向条361设于导向槽311中,导向条361沿定位轴31的轴向于导向槽311中滑动,以使得定位轴31沿周向相对上支撑筒36静止。定位拨盘35与定位轴31螺纹连接,转动定位拨盘35使定位拨盘35相对上支撑筒36转动,即可驱使定位轴31伸出上支撑筒36或者收纳于上支撑筒36上。

46.为了方便定位轴31插入固定孔中,定位轴31的上端呈半球状设置。

47.实施例3参照图6与图7,本实施例与实施例2的不同之处在于,工装台20为电磁工作台,即通电工装台20产生强磁,断电工装台20不具有磁性。下支撑座32由磁性金属制成,即工装台20通电工装台20产生强磁时,下支撑座32能够牢固得吸附于工装台20上,以方便根据不同规格型号的转向器壳体10调节支撑销30的位置。

48.为了方便调节下压机构40的位置,转向器壳体10夹具还包括位置调节机构80,位置调节机构80与下压驱动源41一一对应。具体地,位置调节机构80包括基板81、基座82、丝杆83、导向柱84、调节盘85、调节齿86和啮合齿87。基板81可直接固定于工装台20的一侧,为了使得下压机构40的位置能够沿壳体10的轴向调节,基板81上穿设有两个以上调节螺钉88,基板81上开设有沿水平方向设置的长条孔811,两个以上调节螺钉88的螺柱穿过长条孔

811之后与工装台20螺纹连接,以将基板81固定于工装台20上。当需要沿壳体10的轴向调节下压机构40的位置时,旋松调节螺钉88,沿长条孔811的长度方向滑动基板81至需要的位置,再旋紧调节螺钉88,将基板81固定于工装台20上。

49.丝杆83穿设于基板81上且与基板81螺纹连接,丝杆83的轴向与壳体10的轴向互相垂直。基座82抵接于工装台20的上侧,基座82由磁性金属制成,即工装台20通电工装台20产生强磁时,基座82能够牢固得吸附于工装台20上。丝杆83朝向壳体10的端部通过深沟球轴承与基座82转动连接,基座82随丝杆83一起丝杆83的轴向移动。导向柱84固定于基座82上,导向柱84与丝杆83互相平行,导向柱84穿设于基板81上且沿轴向相对基板81滑动,以引导基座82于工装台20上滑动。

50.基座82上开设有滑移孔821,滑移孔821供下压驱动源41缸体的圆柱部分插入,下压驱动源41缸体的圆柱部分可于滑移孔821中转动,也可于滑移孔821中上下滑动。调节盘85固定于下压驱动源41缸体的下侧,基座82的下侧开设有容置槽822,容置槽822与滑移孔821互相连通,容置槽822的直径大于滑移孔821的直径,容置槽822贯通基座82的下侧壁,调节盘85设于容置槽822内,调节盘85的直径与容置槽822的直径相适配,调节盘85即可于容置槽822中转动,又可于容置槽822中沿竖直方向滑动。调节齿86的数量为多个,多个调节齿86固定于调节盘85的上侧且调节盘85的周向均匀设置。啮合齿87的数量为多个,多个啮合齿87固定于容置槽822的顶壁上,啮合齿87可于调节齿86互相啮合。

51.下压驱动源41的输出端处于收缩状态时,调节齿86与啮合齿87分离,此时可转动下压驱动源41调节下压驱动源41的角度。下压驱动源41的输出端处于伸长状态时,下压驱动源41驱使调节盘85上升,调节齿86与啮合齿87互相啮合,使得下压驱动源41不易发生转动。

52.实施例3的实施原理为:通过转动丝杆83调节基座82与壳体10的距离,通过至少两个调节螺钉88于长条孔811中滑动调节基座82于壳体10轴向的位置,转动下压驱动源41调节下压驱动源41与支撑销30的位置相适配,实现了下压机构40位置的调节,以对不同尺寸规格的转向器壳体10进行装夹固定。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1