一种TA18钛合金小口径超细晶挤压管的制备方法与流程

一种ta18钛合金小口径超细晶挤压管的制备方法

技术领域

1.本发明属于钛及钛合金管加工技术领域,具体涉及一种ta18钛合金小口径超细晶挤压管的制备方法。

背景技术:

2.先进飞机发动机中的管路系统,诸如液压、燃油、空调等管路系统被誉为飞机的血管,其性能直接关乎飞机的整体安全及使用寿命。ta18(ti-3al-2.5v)钛合金作为航空发动机管路的首选轻质、耐压材料,已广泛应用于国内外先进发动机中。目前我国四代机相关机型所使用的ta18钛合金小口径(φ6mm~φ20mm)无缝管均为国外进口的ams 4946标准ⅰ类管材,该类管材强度高(抗拉强度=862mpa~979mpa)且室温塑性(延伸率≥10%)和工艺性能优异,可冷弯成形。基于金属材料的性能与其晶粒尺寸密切相关,细晶材料的强度、硬度、塑性和韧性比粗晶材料更优,因此细化晶粒成为提高钛合金性能的重要手段之一。通过对满足ams 4946标准ⅰ类要求的进口ta18管材样品进行分析,发现其正是由于具有晶粒尺寸《5μm的超细晶组织,从而实现了合金强度和塑性的双重提升。目前国内的小口径钛无缝管工艺技术还不成熟、设备能力不足,制备的ta18钛合金管材性能停留在中强(rm≥620mpa)级别,先进发动机管路系统所需的小口径高强高塑ta18管材至今未能实现国产批量化生产。超细晶高性能ta18钛管的高效、低成本批量化制备,已成为制约国产航空发动机性能提升的瓶颈。

3.国内φ20mm以下的小口径无缝钛管材通常采用“管坯+开坯轧制+多道次精轧”的冷加工方式生产,使用小口径管坯能够大幅减少后续轧制道次,降低材料缺陷的多道次累积,在提高生产效率的同时有效提高成品管材的探伤合格率。因此,获得晶粒细小的ta18钛合金小口径管坯是攻克上述高性能ta18管材制备难题的关键。现有的钛管坯制备方法主要有挤压、穿孔、棒材机加三种方式,能够获得的最小管坯规格分别是φ32mm

×

4mm挤压管、φ32mm穿孔管、φ20mm棒材机加管。尚无资料表明,常规挤压和穿孔方式能够制备φ30mm以下的钛合金坯管;棒材机加方法虽然能够制备出φ25mm以下的坯管,但是机加工序造成原材料巨大浪费,降低了管材的成材率、提升了生产成本,不适用于管材的批量生产。同时,现有的管坯生产方法制备出的管坯晶粒尺寸也偏大。挤压钛管在α+β相区进行加工,通常获得“α

等轴

+α

条

+β

转”网篮组织,晶粒尺寸跨度较大,通常约5μm~50μm之间;斜轧穿孔时温度高于相变点,通常获得有明显β晶界的“α

针

+β

转”魏氏组织,通常β晶尺寸》100μm;锻轧的机加用ta18合金棒材通常能够在α+β相区加工,获得的组织多为平均尺度》10μm等轴组织。中国发明专利(授权公告号:cn102974645b)采用800℃~1000℃、保温1.5h~3h的常规工艺挤压获得φ45mm

×

4.5mm规格的ta18钛合金管坯,虽然该专利并未提及管坯组织状况,但挤压坯料在再结晶温度以上200℃长时间保温必然使再结晶晶粒长大至20μm以上。

4.目前超细晶材料制备工艺主要有挤压、轧制、旋压、粉末冶金等种类,其中最常见的“等径角挤压/等通道转角挤压”技术、“往复挤压”技术均属于采用挤压工艺实现的剧烈塑性变形技术。但“剧烈变形挤压技术”需要借助大吨位设备和复杂模具实现小规格(断面

直径/对角线小于10mm)棒材或型材的制备,加工道次多、制备流程复杂、模具机构复杂、材料适用性差且生产成本高昂,只适用于实验室级别少量短管制备,无法将该技术推广应用于ta18钛管的批量化制备。“高压扭转”、“累积叠轧”、“强力旋压”、“粉末冶金+非晶晶化法”则是采用非剧烈塑性变形方式进行的材料细晶强化工艺。其中“高压扭转”目前主要用于实验室圆柱、盘状小规格试样制备,坯料变形的应变均匀性差,无法用于管材生产。“累积叠轧”属于采用累积大变形制备细晶板材的高效方法,能够制备出晶粒尺度<1μm的材料,但受管材轧制设备结构和材料冷轧塑性所限,无法用于ta18管材制备。“强力旋压”是一种管材近净成形方法,其特点是管材局部逐点发生连续变形,累积大变形率使晶粒受到碾压而充分破碎实现晶化,但该方法主要适用于直径大于30mm的薄壁管材,且模具成本高,ta18钛合金极限减薄率低冷旋易开裂,因此并不适合。“粉末冶金+非晶晶化法”是一种适用于多组元、加工塑性差金属的特殊细晶方法,整体加工过程均采用热加工方式,模具形式单一、生产成本高,无法用于管材的批量制备。

5.综上所述,目前国内现有工艺技术手段均无法实现ta18钛合金小口径超细晶管坯的批量稳定制备。

技术实现要素:

6.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种ta18钛合金小口径超细晶挤压管的制备方法。该方法对ta18钛合金棒坯通过控制挤压坯料的加热方式、加热温度、保温时间以及挤压比、加压速度等工艺参数实现超细晶ta18钛合金的批量制备,制备得到的ta18钛合金小口径超细晶挤压管表面质量高、强塑性匹配良好,适用于航空发动机管路系统用高强高塑小口径无缝管材的制备要求。

7.为解决上述技术问题,本发明采用的技术方案为:一种ta18钛合金小口径超细晶挤压管的制备方法,其特征在于,该方法包括以下步骤:

8.步骤一、将ta18钛合金棒坯进行机械加工得到ta18钛合金挤压坯料;

9.步骤二、将步骤一得到的ta18钛合金挤压坯料采用紫铜包覆得到ta18钛合金包覆挤压坯料;

10.步骤三、将步骤二中得到的ta18钛合金包覆挤压坯料采用中频感应加热至800℃~845℃并保温5min~10min,取出后涂抹高温润滑剂,放置于挤压机上进行挤压,得到ta18钛合金小口径超细晶挤压管;所述挤压过程中控制挤压比为10.7~26.4,挤压速度为120mm/s~150mm/s。

11.上述的一种ta18钛合金小口径超细晶挤压管的制备方法,其特征在于,步骤一中所述ta18钛合金棒坯为满足gb/t 5193《钛及钛合金加工产品超声检验方法》中a1级要求的锻棒、轧棒或挤压棒。

12.上述的一种ta18钛合金小口径超细晶挤压管的制备方法,其特征在于,步骤三中所述ta18钛合金小口径超细晶挤压管的显微组织为超细晶,平均晶粒尺寸为1μm~4μm。

13.上述的一种ta18钛合金小口径超细晶挤压管的制备方法,其特征在于,步骤三中所述ta18钛合金小口径超细晶挤压管的规格外径

×

壁厚为(16mm~25mm)

×

(3mm~4.5mm)。

14.本发明与现有技术相比具有以下优点:

15.1、本发明将ta18钛合金棒坯包覆后加热并进行挤压,通过控制挤压坯料的加热方

式、加热温度、保温时间以及挤压比、加压速度等工艺参数实现超细晶ta18钛合金的批量制备,具体地,采用短时的中频感应加热方式实现了对挤压坯料晶粒尺寸的控制,采用大变形、高速挤压工艺实现了晶粒的进一步破碎,制备得到的ta18钛合金小口径超细晶挤压管表面质量高、强塑性匹配良好,适用于航空发动机管路系统用高强高塑小口径无缝管材的制备要求。

16.2、本发明采用紫铜单包套,并在共晶温度以下进行挤压,包套工艺简单,保证产物ta18挤压管的表面无低熔共晶污染物存在,且后续表面处理容易。

17.3、本发明采用常规卧式或立式挤压机即可实现晶粒尺寸1μm~4μm超细晶ta18挤压管的生产,加工方法简单,不依赖设备及模具,有效提高了成品率及降低了成本,适用于ta18钛合金小口径超细晶挤压管的批量生产。

18.4、本发明采用的原料ta18棒来源于锻棒、轧棒或挤压棒,选择范围广,扩大了本发明的适用范围。

19.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

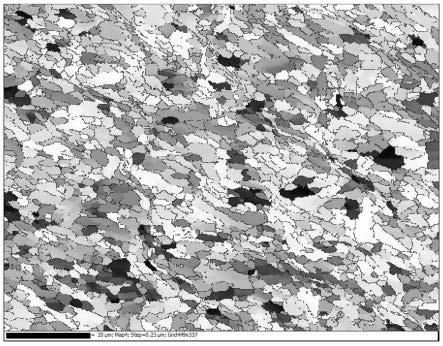

20.图1为本发明实施例1制备的ta18钛合金小口径超细晶挤压管的sem显微组织图。

21.图2为本发明实施例2制备的ta18钛合金小口径超细晶挤压管的sem显微组织图。

22.图3为本发明实施例3制备的ta18钛合金小口径超细晶挤压管的sem显微组织图。

具体实施方式

23.实施例1

24.本实施例包括以下步骤:

25.步骤一、将ta18钛合金棒坯进行机械加工得到规格外径

×

内径

×

长度为60mm

×

19mm

×

200mm的ta18钛合金挤压坯料;所述ta18钛合金棒坯为满足gb/t 5193《钛及钛合金加工产品超声检验方法》中a1级要求的锻棒,所述ta18钛合金挤压坯料的入模端需进行倒直角边长度20mm、45

°

斜角;

26.步骤二、将步骤一得到的ta18钛合金挤压坯料的外表面采用厚度δ0.8mm的紫铜板包覆,内壁采用规格直径

×

壁厚为19mm

×

1mm的紫铜管包覆,得到外径小于65mm的ta18钛合金包覆挤压坯料;

27.步骤三、将步骤二中得到的ta18钛合金包覆挤压坯料采用中频感应加热至845℃并保温5min,取出后涂抹高温润滑剂,放置于挤压机上进行挤压,得到外径

×

壁厚为25mm

×

4.5mm的ta18钛合金小口径超细晶挤压管;所述挤压过程中采用直径65mm的挤压筒,控制挤压比为10.7,挤压速度为150mm/s。

28.将本实施例得到的ta18钛合金小口径超细晶挤压管装入电阻炉中在680℃下保温10min进行热处理,然后进行显微组织检测,结果如图1所示。

29.图1为本实施例制备的ta18钛合金小口径超细晶挤压管的sem显微组织图,从图1可以看出,该ta18钛合金小口径超细晶挤压管的显微组织为超细晶,平均晶粒尺寸为4.01μm。

30.实施例2

31.本实施例包括以下步骤:

32.步骤一、将ta18钛合金棒坯进行机械加工得到规格外径

×

内径

×

长度为60mm

×

15mm

×

200mm的ta18钛合金挤压坯料;所述ta18钛合金棒坯为满足gb/t 5193《钛及钛合金加工产品超声检验方法》中a1级要求的轧棒,所述ta18钛合金挤压坯料的入模端需进行倒直角边长度20mm、45

°

斜角;

33.步骤二、将步骤一得到的ta18钛合金挤压坯料的外表面采用厚度δ0.8mm的紫铜板包覆,内壁采用规格直径

×

壁厚为15mm

×

1mm的紫铜管包覆,得到外径小于65mm的ta18钛合金包覆挤压坯料;

34.步骤三、将步骤二中得到的ta18钛合金包覆挤压坯料采用中频感应加热至820℃并保温10min,取出后涂抹高温润滑剂,放置于挤压机上进行挤压,得到外径

×

壁厚为20mm

×

4mm的ta18钛合金小口径超细晶挤压管;所述挤压过程中采用直径65mm的挤压筒,控制挤压比为15.9,挤压速度为130mm/s。

35.将本实施例得到的ta18钛合金小口径超细晶挤压管装入电阻炉中在680℃下保温10min进行热处理,然后进行显微组织检测,结果如图2所示。

36.图2为本实施例制备的ta18钛合金小口径超细晶挤压管的sem显微组织图,从图2可以看出,该ta18钛合金小口径超细晶挤压管的显微组织为超细晶,平均晶粒尺寸为2.04μm。

37.实施例3

38.本实施例包括以下步骤:

39.步骤一、将ta18钛合金棒坯进行机械加工得到规格外径

×

内径

×

长度为60mm

×

13mm

×

120mm的ta18钛合金挤压坯料;所述ta18钛合金棒坯为满足gb/t 5193《钛及钛合金加工产品超声检验方法》中a1级要求的挤压棒,所述ta18钛合金挤压坯料的入模端需进行倒直角边长度20mm、45

°

斜角;

40.步骤二、将步骤一得到的ta18钛合金挤压坯料的外表面采用厚度δ0.8mm的紫铜板包覆,内壁采用规格直径

×

壁厚为13mm

×

1mm的紫铜管包覆,得到外径小于65mm的ta18钛合金包覆挤压坯料;

41.步骤三、将步骤二中得到的ta18钛合金包覆挤压坯料采用中频感应加热至800℃并保温10min,取出后涂抹高温润滑剂,放置于挤压机上进行挤压,得到外径

×

壁厚为16mm

×

3mm的ta18钛合金小口径超细晶挤压管;所述挤压过程中采用直径65mm的挤压筒,控制挤压比为26.4,挤压速度为120mm/s。

42.将本实施例得到的ta18钛合金小口径超细晶挤压管装入电阻炉中在680℃下保温10min进行热处理,然后进行显微组织检测,结果如图3所示。

43.图3为本实施例制备的ta18钛合金小口径超细晶挤压管的sem显微组织图,从图3可以看出,该ta18钛合金小口径超细晶挤压管的显微组织为超细晶,平均晶粒尺寸为1.09μm。

44.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1