一种薄壁标校球的高精度无模液压胀形方法与流程

1.本发明涉及雷达标校技术领域,具体涉及一种薄壁标校球的高精度无模液压胀形方法。

背景技术:

2.标校球是雷达测量系统的测量基准,通过氢气球或无人机挂飞实现对雷达系统的标定,对标校球外表面圆度、粗糙度和球体轻量化要求极高。

3.目前常用的标校球为直径300mm左右的薄壁空心球,材料为壁厚1mm左右的铝合金,主要方法为拉深成形+联接方法,工艺流程包括下料、冲裁毛坯、热处理退火、半球拉深、热处理去应力、整形、切边、联接等工序,工序较为复杂,半球连接时的界面导电性能差异和微观错位对电磁信号影响较大,严重影响标校精度,同时该方法制造过程中需拉深模、整形模、切边模等多套模具,成本高。

4.此外,随着米波雷达对测量精度的需求提升,标校球尺寸不断增大,直径约900mm的标校球采用拉深成形+联接方法时精度难以保证,且制造成本显著提升,无法满足大尺寸高精度标校球的制造需求。

5.因此,亟需研发新型标校球成型方法,实现大尺寸薄壁标校球的高精度制造。

6.无模液压胀形技术是制造空心球形结构的成型方法之一,工艺流程为下料、组焊、液压成形,避免了高成本的制造模具和复杂的加工过程,主要用于压力容器和装饰性球体的制造。该技术应用于标校球制造具有能够避免复杂工序、消除连接接缝、保证薄壁壁厚一致性、取消高成本模具等优势。

7.但是与压力容器等相比,标校球对表面圆度和粗糙度、直径精度等指标要求对现有无模液压胀形技术提出了新的挑战,主要表现为常规的焊接控制要求会导致焊缝处直径和母材处差异超标,常规的线性液压加载工艺无法保证直径精度,常规的加压口封堵方式无法同时保证密封性和精度指标等。

8.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

9.本发明的目的在于解决传统薄壁标校球制造工序复杂、存在连接界面和接缝错位、制造成本高的问题,提供了一种薄壁标校球的高精度无模液压胀形方法。

10.为了实现上述目的,本发明公开了一种薄壁标校球的高精度无模液压胀形方法,包括以下步骤:

11.s1,拼焊结构设计:

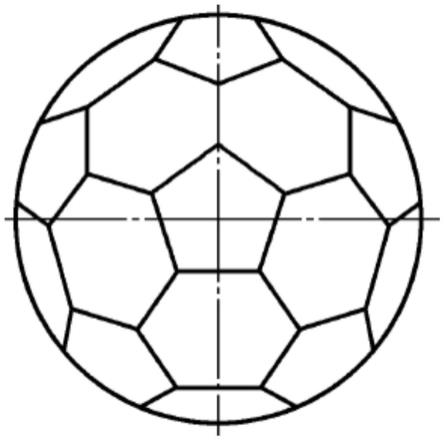

12.拼焊结构设计为32面体的足球结构,由多个等边长的个六边形和五边形构成;

13.s2,胀形精度计算:

14.根据标校球直径误差引起的雷达rcs误差δσ的范围,由下式确定标校球直径范围的最小值r

0min

,δσ=20log(r0/r),r0为胀形后的标校球半径;

15.s3,材料性能确定:

16.通过单轴拉伸试验获得五边形和六边形材料和焊缝的性能e、ε1、ε2,e为材料弹性模量,ε1为材料延伸率,ε2为焊缝延伸率;

17.s4,标校球拼焊:

18.采用tig焊接方法完成薄壁足球结构焊接;

19.s5,测量靶标粘贴:

20.在每一个六边形和五边形中心铁一片靶标,用于标校球直径的实时测量,获得胀形过程中标校球直径的实时值r1;

21.s6,标校球液压胀形:

22.在拼焊后的标校球内充入液体介质,采用分段增压的加压方式进行胀形加载,并在每次保压过程中通过测量靶标获得的标校球实时直径r1;

23.s7,胀形结束判断:

24.根据考虑了回弹特性的压力-半径关系,p=4(1/r

0-1/r1)et,计算获得胀形后标校球半径r0,其中,p为胀形压力,t为六边形和五边形材料板厚,当r0第一次大于r时,胀形过程结束并卸压;

25.s8,封堵与打磨:

26.采用相同材料和直径的金属片安装在充气口,并用金属胶封堵,金属胶固化24小时后,对标校球表面的焊缝余高和金属胶进行打磨,使其平整并圆滑,表面粗糙度≤0.1mm。

27.所述步骤s1中六边形和五边形的边长l=0.66

×

2r

×

sin(18),r为标校球体设计半径。

28.所述步骤s1中六边形的个数为20个,五边形的个数为12个,在任意一个所述六边形的中间位置设有液压口,所述液压口的直径为4~6mm。

29.所述步骤s3采用的材料的延伸率ε1≥35%,相应的焊缝延伸率ε2≥30%。

30.所述步骤s4中拼焊焊缝正面余高为1~2mm。

31.所述步骤s6中胀形加载包括粗胀形阶段和精胀形阶段,所述粗胀形阶段采用每增压0.1mpa,保压5分钟的加压方式进行胀形压力加载,每次保压过程中通过测量靶标获得的标校球实时直径r1,当r1第一次大于r

0min

时,开始精胀形阶段,所述精胀形阶段采用每增压0.02mpa,保压3分钟的加压方式进行胀形压力加载,并在每次保压过程中通过测量靶标获得的标校球实时直径r1。

32.与现有技术比较本发明的有益效果在于:

33.1、标校球的电连续性是其重要性能指标,现有标校球制造技术“拉深成形+联接”方法中半球联接形成的标校球在联接面上存在导电性突变,严重影响标校球的电性能,本发明制造的标校球联接处为焊接结构,采用的焊接材料与母材一致,电连续性良好,从而大幅提升了标校球的性能;

34.2、“拉深成形+联接”方法为了形成高精度的半球,需要首先制造高精度模具,制造周期和成本极高。本发明采用简单的平板拼焊形成足球结构,然后通过液压胀形形成理想球体,整个制造过程无需复杂工装模具,成本极低。本发明标校球的制造成本是传统方法的20%左右;

35.3、本发明通过试验和仿真明确了液压胀形对标校球材料延伸率、焊缝特征等要

求,保证标校球液压胀形过程不发生开裂现象,确保了标校球液压胀形一次成功;

36.4、本发明液压胀形过程分为粗胀形和精胀形两个阶段,兼顾胀形效率和精度。在精胀形阶段采用0.02mpa的增压步长,保证每次增压后标校球具有较小的膨胀变形,从而使标校球直径更能够接近理论值,提高标校球精度。

附图说明

37.图1为三十二面体足球拼焊结构;

38.图2为组成足球结构的五边形和六边形拼焊板

39.图3为实施例1的压力时间曲线;

40.图4为实施例2的加压时间曲线;

41.图5为本发明的流程图;

42.图6为实施例3实物开裂状态;

43.图7为无模胀形技术完成的标校球;

具体实施方式

44.以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

45.实施例1

46.本实施例提供一种薄壁标校球的高精度无模液压胀形方法,标校球设计直径875mm,表面粗糙度0.1mm,标校球直径误差引起的rcs误差δσ不超过0.02dbm2;

47.s1:拼焊结构设计:

48.拼焊结构设计为32面体的足球结构,由等边长的20个六边形和12个五边形构成,边长l=0.66

×

2r

×

sin(18)=178.5mm,其中r=437.5mm。其中,在任意一个六边形中心位置设计液压口,直径5mm;

49.s2:胀形精度计算:

50.根据标校球直径误差引起的雷达rcs误差δσ的范围不超过0.02dbm2,由式δσ=20log(r0/r)确定标校球直径范围的最小值r

0min

,其中r0为胀形后的标校球半径,经计算436.5mm≤r0≤438.5mm,因此r

0min

=436.5mm;

51.s3:材料性能确定:

52.制备标校球所采用的材料为3003-o铝合金,用于加工五边形和六边形结构。通过单轴拉伸试验确定3003-o铝合金材料和和相应焊缝的性能e=70gpa、ε1=42%、ε2=33%,e为材料弹性模量,ε1为材料延伸率,ε2为焊缝延伸率;

53.s4:标校球拼焊:

54.采用tig焊接方法完成薄壁足球结构焊接,拼焊焊缝正面余高为1-1.5mm;

55.s5:测量靶标粘贴:

56.在每一个六边形和五边形中心铁一片靶标,用于标校球直径的实时测量,获得胀形过程中标校球直径的实时值r1。

57.s6:标校球液压胀形:

58.在拼焊后的标校球内充入液体介质,采用分段增压的加压方式进行胀形加载。粗胀形阶段,采用每增压0.1mpa,保压5分钟的加压方式进行胀形压力加载。每次保压过程中

通过测量靶标获得的标校球实时直径r1,当r1第一次大于436.5mm时,开始精胀形阶段。精胀形阶段,采用每增压0.02mpa,保压3分钟的加压方式进行胀形压力加载,并在每次保压过程中通过测量靶标获得的标校球实时直径r1。

59.s7:胀形结束判断:

60.根据考虑了回弹特性的压力-半径关系,p=4(1/r

0-1/r1)et,计算获得胀形后标校球半径r0。其中,p为胀形压力,t为六边形和五边形材料板厚1.48mm。当r0第一次大于r时,胀形过程结束并卸压。

[0061][0062][0063]

s8:封堵与打磨:

[0064]

采用相同材料和直径的金属片安装在充气口,并用金属胶封堵。金属胶固化24小时后,对标校球表面的焊缝余高和金属胶进行打磨,使其平整并圆滑,表面粗糙度≤0.1mm;

[0065]

实施例2

[0066]

本实施例提供一种薄壁标校球的高精度无模液压胀形方法,标校球设计直径875mm,表面粗糙度0.1mm,标校球直径误差引起的rcs误差δσ不超过0.02dbm2;

[0067]

s1:拼焊结构设计:

[0068]

拼焊结构设计为32面体的足球结构,由等边长的20个六边形和12个五边形构成,边长l=0.66

×

2r

×

sin(18)=178.5mm,其中r=437.5mm。其中,在任意一个六边形中心位置设计液压口,直径5mm;

[0069]

s2:胀形精度计算:

[0070]

根据标校球直径误差引起的雷达rcs误差δσ的范围不超过0.02dbm2,由式δσ=20log(r0/r)确定标校球直径范围的最小值r

0min

,其中r0为胀形后的标校球半径,经计算436.5mm≤r0≤438.5mm,因此r

0min

=436.5mm;

[0071]

s3:材料性能确定:

[0072]

制备标校球所采用的材料为5a06-o铝合金,用于加工五边形和六边形结构。通过单轴拉伸试验确定3003-o铝合金材料和和相应焊缝的性能e=70gpa、ε1=37%、ε2=31%,e为材料弹性模量,ε1为材料延伸率,ε2为焊缝延伸率;

[0073]

s4:标校球拼焊:

[0074]

采用tig焊接方法完成薄壁足球结构焊接,拼焊焊缝正面余高为1.5-2mm;

[0075]

s5:测量靶标粘贴:

[0076]

在每一个六边形和五边形中心铁一片靶标,用于标校球直径的实时测量,获得胀形过程中标校球直径的实时值r1。

[0077]

s6:标校球液压胀形:

[0078]

在拼焊后的标校球内充入液体介质,采用分段增压的加压方式进行胀形加载。粗

胀形阶段,采用每增压0.1mpa,保压5分钟的加压方式进行胀形压力加载。每次保压过程中通过测量靶标获得的标校球实时直径r1,当r1第一次大于436.5mm时,开始精胀形阶段。精胀形阶段,采用每增压0.02mpa,保压3分钟的加压方式进行胀形压力加载,并在每次保压过程中通过测量靶标获得的标校球实时直径r1。

[0079]

s7:胀形结束判断:

[0080]

根据考虑了回弹特性的压力-半径关系,p=4(1/r

0-1/r1)et,计算获得胀形后标校球半径r0。其中,p为胀形压力,t为六边形和五边形材料板厚1.38mm。当r0第一次大于r时,胀形过程结束并卸压。

[0081]

状态步骤p/mpar1/mmr0/mm判断r0是否大于437.5mmr1第一次大于436.5mm1.7437.2436.36否精胀形第一次增压1.72437.5436.65否精胀形第二次增压1.74437.8436.94否精胀形第三次增压1.76438.2437.33否精胀形第四次增压1.78438.5437.62是

[0082]

s8:封堵与打磨:

[0083]

采用相同材料和直径的金属片安装在充气口,并用金属胶封堵。金属胶固化24小时后,对标校球表面的焊缝余高和金属胶进行打磨,使其平整并圆滑,表面粗糙度≤0.1mm。

[0084]

对比例1

[0085]

本对比例与实施例2的区别在于材料不同,材料为2a12铝合金,单轴拉伸试验测试获得的焊接接头延伸率15%,小于30%。采用实施例2的工艺,当胀形压力达到0.7mpa时,焊缝开裂。

[0086]

对比例2

[0087]

本实施例采用常规的胀形工艺制造与实施例1相同的标校球。其中拼焊结构、胀形精度、材料选择、拼焊、测量方法均与实施例1相同。

[0088]

在标校球液压胀形过程中,常规胀形工艺的胀形压力计算方法为对于3003-o铝合金,σs=36mpa,σb=110mpa,可计算胀形压力p=0.5mpa。采用每增压0.1mpa,保压5分钟的加压方式进行胀形试验。

[0089]

经测试,当胀形压力达到0.4mpa时,标校球半径435mm,小于标校球半径最小值436.5mm,不满足精度要求。当胀形压力达到0.5mpa时,标校球半径440.5mm,超过了标校球半径最大值438.5mm,不满足精度要求。

[0090]

以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1