一种微型断路器机械扭簧自动组装装置及其工艺的制作方法

本发明涉及微型断路器自动组装装置,特别是一种微型断路器机械扭簧自动组装装置及其工艺。

背景技术:

1、目前,微型断路器,简称mcb(mi cro c i rcu i t breaker),是电气终端配电装置中使用最广泛的一种终端保护电器。用于125a以下的单相、三相的短路、过载、过压等保护。

2、断路器机械扭簧安装,通常都为人工组装,人工组装需要大量的人力物力,耗时耗费人力,并且效率低下,不方便安装。

3、为此我们研发了一种微型断路器机械扭簧自动组装装置,用以解决以上问题。

技术实现思路

1、本发明目的是为了克服现有技术的不足而提供一种微型断路器机械扭簧自动组装装置,具有提高智能化,降本增效,利于调试,便于安装以及方便定位等优点。

2、为达到上述目的,本发明采用的技术方案是:一种微型断路器机械扭簧自动组装装置,包括一底板、一第一输送带、一第二输送带、一移栽机构、一打开机构与一压紧机构。底板的底端与工作台固定连接,第一输送带与第二输送带平行设置,并且按箭头方向在输送带上输送工装,工装的顶端卡接有微型断路器。当压紧机构感知到工装时,发信号给plc控制器,工装停止移动,移栽机构将机械扭簧移栽至打开机构,打开机构将机械扭簧打开并且放置至微型断路器中,同时压紧机构将机械扭簧安装至微型断路器;

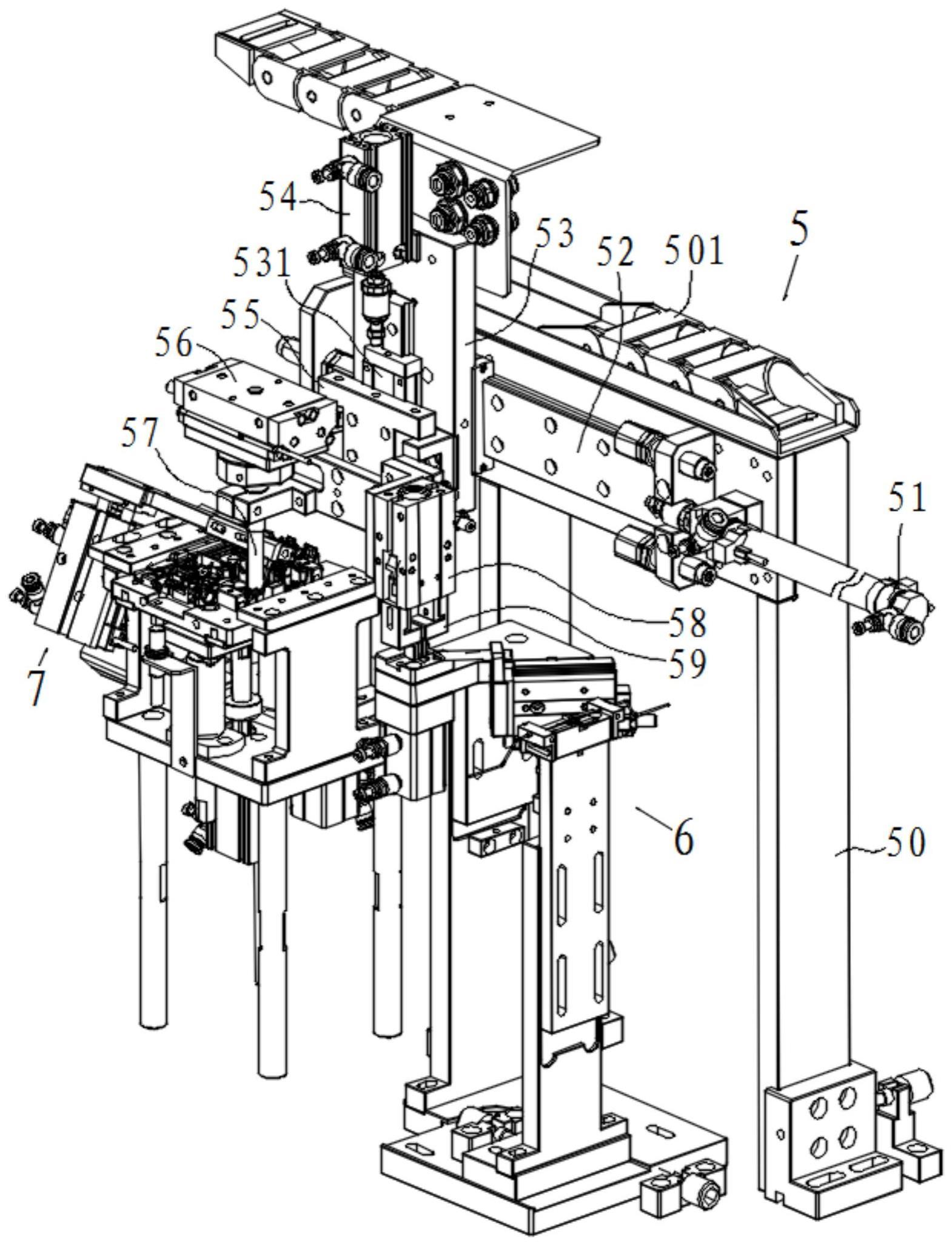

3、移栽机构包括至少一移栽支架、一笔形气缸、一第一直线导轨、一竖板、一下行的多位置气缸、一竖向的固定板、一回转气缸与一气动手指气缸,移栽支架的顶端处设有一坦克链,并且长度方向的一侧处设有第一直线导轨,第一直线导轨的一端设有笔形气缸,并且另一端滑动连接竖板,竖板的顶端固定连接多位置气缸,多位置气缸下侧设有固定板,固定板的两端处分别设有回转气缸与气动手指气缸,并且与竖板滑动连接,笔形气缸的两端处分别设有一第一磁性开关与一第二磁性开关;

4、打开机构包括一第一可调节支架、一定位块与光纤传感器,定位块的顶端处设有一t形槽,t形槽设有一机械扭簧,定位块的两端处设有光纤传感器;

5、压紧机构包括一支撑架,支撑架长度方向的一端处设有一斜置的下压气缸,并且长度方向的一侧处设有一接近开关,下压气缸的一端处设有一压杆,压杆的一端设有一l形的第一压脚与一第二压脚,第一压脚与压杆可调节连接,第二压脚与压杆固定连接,第一压脚与第二压脚将机械扭簧压接在微型断路器顶端,第一磁性开关、第二磁性开关、光纤传感器与接近开关连接至plc控制器;

6、机械扭簧设有一第一引脚与一第二引脚,第一引脚与第二引脚的夹角为α。

7、优选的,为了便于机械扭簧的水平移栽和旋转移栽,降本增效,移栽机构还包括一第二直线导轨,第二直线导轨与竖板滑动连接,第二直线导轨远离第一直线导轨设置,并且与第一直线导轨垂直设置,多位置气缸的底端处设有一第一浮动接头,固定板的顶端处设有一抵接孔,第一浮动接头与抵接孔抵接,固定板与第二直线导轨固定连接。

8、优选的,为了便于机械扭簧的先移栽,气动手指气缸的底端固定连接有一z字形的第一夹指与一z字形的第二夹指,第一夹指的底端设有一第一凸形凹槽,第一凸形凹槽的一侧处设有一第一挡板,第一夹指的顶端处设有一竖向的第一u形槽,第一u形槽设有一第一条形孔,并且底端处设有一横向的第一通槽,第二夹指的底端处设有一第二凸形凹槽,并且顶端设有一第二条形孔,第二条形孔的底端处垂直设有一第二通槽,第一通槽与第二通槽分别和气动手指气缸卡接,第一条形孔与第二条形孔分别和气动手指气缸固定连接,第一凸形凹槽与第二凸形凹槽将机械扭簧夹取。

9、优选的,为了便于机械扭簧的定位旋转,回转气缸的底端处设有一扭簧套杆,扭簧套杆的顶端处设有一方形凸台,并且底端中心位置处设有一第三凸形凹槽,第三凸形凹槽底端处按顺时针方向依次设有一第一缺口、一第一弧形凸台、一第二缺口与一第二弧形凸台,第二弧形凸台靠近第一缺口处设有一斜面,第二弧形凸台的夹角为β。

10、优选的,为了便于机械扭簧的定位和打开,打开机构还包括一第二可调节支架、一水平的安装板、一第一薄型气缸、一滑台气缸与一限位块,安装板的一端底部位置处设有第一薄型气缸,并且另一端处设有滑台气缸,第一薄型气缸设有至少一第三磁性开关,滑台气缸的一端处设有一推杆,推杆设有一斜置的叉口,限位块设置在第一薄型气缸的顶端,并且与安装板的顶端固定连接,第三磁性开关连接至plc控制器,限位块的顶端处设有一第三通槽,第三通槽长度方向的一侧处设有一l形台阶,第三通槽插接有一抵接柱。

11、优选的,为了便于定位,第一薄型气缸的顶端处设有一第一定位柱,第一定位柱的中间位置处设有一环槽,抵接柱的底端处设有一钳口,并且顶端处设有一抵接头,钳口与环槽卡接,机械扭簧与第一定位柱套接,第二引脚卡接在l形台阶与抵接头之间。

12、优选的,为了便于压紧装配,压紧机构还包括一顶升气缸,顶升气缸设置在支撑架的底端处,顶升气缸的顶端处设有一中字形的顶杆,顶杆的顶端处设有一顶板,顶板设有至少一第二定位柱,第二定位柱与工装的底端抵接,工装长度方向的两端处各设有一第二挡板,支撑架的底端处还垂直设有一第二薄型气缸,并且一端处设有一水平的压接气缸,第二薄型气缸的顶端处设有一挡柱,并且侧壁处设有至少一第五磁性开关,压接气缸的一端与顶杆抵接。

13、优选的,为了便于引脚的定位卡紧,微型断路器包括一第一挡墙与一第二挡墙,所述第一压脚与所述第一引脚压接,所述第一引脚与所述第二挡墙卡接,所述第二压脚与所述第二引脚压接,所述第二引脚与所述第一挡墙卡接。

14、优选的,为了便于微型断路器的水平定位,工装的顶端按顺时针方向依次设有一第一凸挡、一第二凸挡、一第三凸挡、一第四凸挡与一第五凸挡,第二凸挡与第五凸挡设置在工装的两端处,第一凸挡、第二凸挡、第三凸挡、第四凸挡、第五凸挡分别与微型断路器抵接。

15、由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

16、1.通过扭簧张力的转换完成扭簧的定位、移载、安装,实现了微型断路器机械扭簧的设备自动安装,替代了人工组装,节省了人力,提高了工作效率。

17、2.传感器将传感信号发送给plc控制器,plc控制器控制移栽机构、打开机构与压紧机构依次将扭簧安装至微型断路器,实现全自动装配,提高智能化水平。

18、3.移栽机构、打开机构与底板可调节连接,便于安装调试。

19、4.扭簧套杆底端根据机械扭簧结构仿形设计,提高安装压紧效率。

20、5.第一定位柱与抵接头同步移动的设计结构,方便机械扭簧的定位和打开。

21、6.l形台阶的设置,在抵接头上下移动时,不影响第二引脚的定位,便于在打开的同时移栽。

技术特征:

1.一种微型断路器机械扭簧自动组装装置,其特征在于:包括一底板(1)、一第一输送带(2)、一第二输送带(3)、一移栽机构(5)、一打开机构(6)与一压紧机构(7),所述第一输送带(2)与所述第二输送带(3)平行架设在所述底板(1)的顶端,所述第一输送带(2)的顶端架设所述压紧机构(7),所述打开机构(6)设置在所述第一输送带(2)远离所述第二输送带(3)的一侧,所述移栽机构(5)设置在所述打开机构(6)与所述压紧机构(7)的同一侧,所述移栽机构(5)、所述打开机构(6)、所述压紧机构(7)的底端与所述底板(1)的顶端可调节连接,所述第一输送带(2)的顶端处设有工装(8),所述工装(8)的顶端卡接有微型断路器(100);

2.根据权利要求1所述微型断路器机械扭簧自动组装装置,其特征在于,所述移栽机构(5)还包括一第二直线导轨(531),所述第二直线导轨(531)与所述竖板(53)滑动连接,所述第二直线导轨(531)远离所述第一直线导轨(52)设置,并且与所述第一直线导轨(52)垂直设置,所述多位置气缸(54)的底端处设有一第一浮动接头(541),所述固定板(55)的顶端处设有一抵接孔(551),所述第一浮动接头(541)与所述抵接孔(551)抵接,所述固定板(55)与所述第二直线导轨(531)固定连接。

3.根据权利要求2所述微型断路器机械扭簧自动组装装置,其特征在于,所述气动手指气缸(58)的底端固定连接有一z字形的第一夹指(591)与一z字形的第二夹指(592),所述第一夹指(591)的底端设有一第一凸形凹槽(599),所述第一凸形凹槽(599)的一侧处设有一第一挡板(5911),所述第一夹指(591)的顶端处设有一竖向的第一u形槽(593),所述第一u形槽(593)设有一第一条形孔(595),并且底端处设有一横向的第一通槽(597),所述第二夹指(592)的底端处设有一第二凸形凹槽(596),并且顶端设有一第二条形孔(594),所述第二条形孔(594)的底端处垂直设有一第二通槽(598),所述第一通槽(597)与所述第二通槽(598)分别和所述气动手指气缸(58)卡接,所述第一条形孔(595)与所述第二条形孔(594)分别和所述气动手指气缸(58)固定连接,所述第一凸形凹槽(599)与所述第二凸形凹槽(596)将机械扭簧(101)夹取。

4.根据权利要求3所述微型断路器机械扭簧自动组装装置,其特征在于,所述回转气缸(56)的底端处设有一扭簧套杆(57),所述扭簧套杆(57)的顶端处设有一方形凸台(571),并且底端中心位置处设有一第三凸形凹槽(572),所述第三凸形凹槽(572)底端处按顺时针方向依次设有一第一缺口(573)、一第一弧形凸台(575)、一第二缺口(574)与一第二弧形凸台(576),所述第二弧形凸台(576)靠近所述第一缺口(573)处设有一斜面(5761),所述第二弧形凸台(576)的夹角为β,130°≤β≤140°。

5.根据权利要求1所述微型断路器机械扭簧自动组装装置,其特征在于,所述打开机构(6)还包括一第二可调节支架(60)、一水平的安装板(67)、一第一薄型气缸(66)、一滑台气缸(64)与一限位块(68),所述安装板(67)的一端底部位置处设有所述第一薄型气缸(66),并且另一端处设有所述滑台气缸(64),所述第一薄型气缸(66)设有至少一第三磁性开关(665),所述滑台气缸(64)的一端处设有一推杆(65),所述推杆(65)设有一斜置的叉口(651),所述限位块(68)设置在所述第一薄型气缸(66)的顶端,并且与所述安装板(67)的顶端固定连接,所述第三磁性开关(665)连接至plc控制器,所述限位块(68)的顶端处设有一第三通槽(681),所述第三通槽(681)长度方向的一侧处设有一l形台阶(682),所述第三通槽(681)插接有一抵接柱(69)。

6.根据权利要求5所述微型断路器机械扭簧自动组装装置,其特征在于,所述第一薄型气缸(66)的顶端处设有一第一定位柱(661),所述第一定位柱(661)的中间位置处设有一环槽(662),所述抵接柱(69)的底端处设有一钳口(692),并且顶端处设有一抵接头(691),所述钳口(692)与所述环槽(662)卡接,所述机械扭簧(101)与所述第一定位柱(661)套接,所述第二引脚(103)卡接在所述l形台阶(682)与所述抵接头(691)之间。

7.根据权利要求1所述微型断路器机械扭簧自动组装装置,其特征在于,所述压紧机构(7)还包括一顶升气缸(71),所述顶升气缸(71)设置在所述支撑架(79)的底端处,所述顶升气缸(71)的顶端处设有一中字形的顶杆(711),所述顶杆(711)的顶端处设有一顶板(712),所述顶板(712)设有至少一第二定位柱(713),所述第二定位柱(713)与所述工装(8)的底端抵接,所述工装(8)长度方向的两端处各设有一第二挡板(791),所述支撑架(79)的底端处还垂直设有一第二薄型气缸(72),并且一端处设有一水平的压接气缸(73),所述第二薄型气缸(72)的顶端处设有一挡柱(721),并且侧壁处设有至少一第五磁性开关(725),所述压接气缸(73)的一端与所述顶杆(711)抵接。

8.根据权利要求7所述微型断路器机械扭簧自动组装装置,其特征在于,所述微型断路器(100)包括一第一挡墙(104)与一第二挡墙(105),所述第一压脚(702)与所述第一引脚(102)压接,所述第一引脚(102)与所述第二挡墙(105)卡接,所述第二压脚(703)与所述第二引脚(103)压接,所述第二引脚(103)与所述第一挡墙(104)卡接。

9.根据权利要求1所述微型断路器机械扭簧自动组装装置,其特征在于,所述工装(8)的顶端按顺时针方向依次设有一第一凸挡(81)、一第二凸挡(82)、一第三凸挡(83)、一第四凸挡(84)与一第五凸挡(85),所述第二凸挡(82)与所述第五凸挡(85)设置在所述工装(8)的两端处,所述第一凸挡(81)、所述第二凸挡(82)、所述第三凸挡(83)、所述第四凸挡(84)、所述第五凸挡(85)分别与所述微型断路器(100)抵接。

10.根据权利要求1、3、6或8所述微型断路器机械扭簧自动组装装置的工艺,其特征在于,包括以下步骤:

技术总结

本发明涉及一种微型断路器机械扭簧自动组装装置及其工艺,微型断路器机械扭簧自动组装装置包括底板、第一输送带、第二输送带、移栽机构、打开机构与压紧机构,移栽机构包括移栽支架、笔形气缸、第一直线导轨、竖板、多位置气缸、固定板、回转气缸与气动手指气缸,打开机构包括第一可调节支架、定位块与光纤传感器,定位块的顶端处设有T形槽,T形槽设有机械扭簧,定位块的两端处设有光纤传感器,压紧机构包括支撑架,支撑架一端处设有下压气缸,并且一侧处设有接近开关,下压气缸的一端处设有压杆,压杆的一端设有第一压脚与第二压脚。微型断路器机械扭簧自动组装装置具有提高智能化,降本增效,利于调试,便于安装以及方便定位等优点。

技术研发人员:张雨嘉,陈奎,杨雷雷,陈世轩

受保护的技术使用者:苏州司巴克自动化设备股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!