砼管支架焊接定位工装及砼管支架焊接方法与流程

本发明属于工程机械,具体涉及一种砼管支架焊接定位工装及砼管支架焊接方法。

背景技术:

1、在混凝土泵车中,臂架的外壁上一般会焊接砼管支架,以用来安装砼管。而砼管的安装位置很重要,若砼管的实际安装位置与设计安装位置偏离较大,则可能会影响臂架的展开和收缩,而砼管的安装位置又与砼管支架的焊接精度有关,因此在焊接砼管支架时,需要保证砼管支架摆放到位。由于泵车包括多个臂架,并且每个臂架的长度不同,为了能够准确地将砼管支架焊接在每个臂架上,如图1所示,现有技术中存在一种直管状的定位装置,该定位装置主要包括弯头01、定位轴芯02以及多根长度不同直管03,通过将弯头01和定位轴芯02安装在不同长度的直管03上,以能够组合成适配不同长度臂架的定位管件,在使用该定位管件时,首先将直管03两端的定位轴芯02与臂架两端的连接孔正确插接,正确插接后的直管03会与砼管的设计安装位置重合,然后再依次摆放砼管支架,使砼管支架一端的砼管连接板与直管通过u型卡箍04连接,另一端与对应的焊接位对齐,此时再焊接砼管支架,即可保证砼管支架的安装精度。但由于臂架尺寸不同,导致该定位装置在使用是需要多次将定位轴芯02、弯头01与不同长度的直管03进行组装,不仅操作繁琐,定位效率低下,且不便于实现自动化。

技术实现思路

1、针对上述的缺陷或不足,本发明提供了一种砼管支架焊接定位工装及砼管支架焊接方法,旨在解决对于不同型号的臂架,现有的砼管支架的定位方式效率较低,且不便于实现自动化的技术问题。

2、为实现上述目的,本发明提供一种砼管支架焊接定位工装,其中,砼管支架焊接定位工装包括装夹机构、夹持机构和移动机构,装夹机构包括沿第一方向间隔布置的第一装夹座和第二装夹座,第一装夹座和第二装夹座用于装夹臂架的两端,夹持机构用于夹持固定砼管支架端部的砼管安装板,移动机构用于驱动夹持机构移动及定位。

3、在本发明的实施例中,夹持机构包括夹持底板以及活动设置在夹持底板夹紧方向两侧的第一侧夹板和第二侧夹板,夹持底板上设有用于和砼管安装板的板面抵接的贴合面,第一侧夹板和第二侧夹板的一端伸出于贴合面并能够沿夹紧方向镜像移动。

4、在本发明的实施例中,夹持机构包括设置在夹持底板背向贴合面一侧的第一驱动气缸和第二驱动气缸,第一驱动气缸和第二驱动气缸的活塞杆的末端沿夹紧方向伸出于夹持底板的边缘并分别与第一侧夹板和第二侧夹板连接。

5、在本发明的实施例中,第一侧夹板和第二侧夹板均包括用于和活塞杆连接的连接部以及伸出于贴合面的夹紧部,夹紧部上设有沿夹紧方向朝内突出的凸沿,凸沿与贴合面间隔设置并形成有用于卡接砼管安装板的板边的卡接槽。

6、在本发明的实施例中,夹持机构还包括设置在贴合面上的两个定位销,两个定位销用于和砼管安装板上的两个卡箍连接孔对接。

7、在本发明的实施例中,夹持机构还包括设置在夹持底板背向贴合面一侧的连杆,连杆的用于和移动机构连接。

8、在本发明的实施例中,臂架的两端分别设有装夹孔,第一装夹座和第二装夹座上分别设有用于和装夹孔对位连接的装夹位。

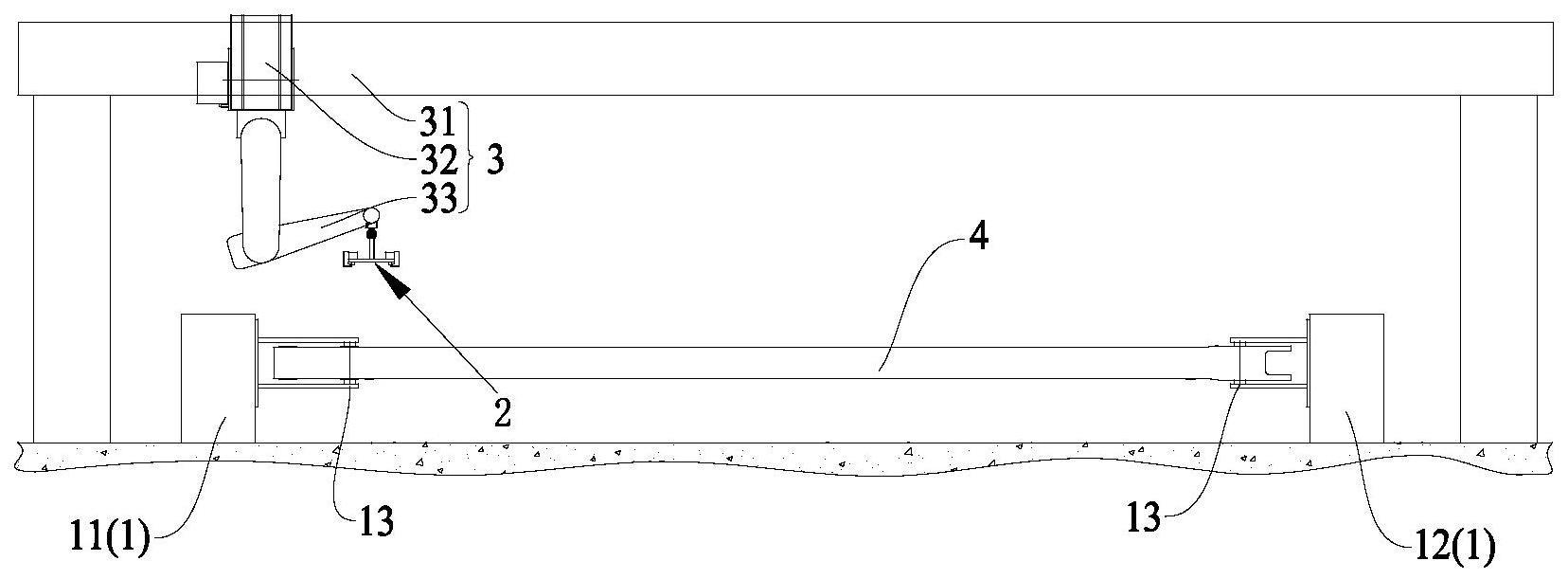

9、在本发明的实施例中,移动机构包括沿第一方向布置的行走横梁、移动设置在行走横梁上的行走支撑座以及设置在行走支撑座上并能够实现多方位运动的多轴机械臂,多轴机械臂的末端臂与夹持机构连接。

10、为实现上述目的,本发明提供一种砼管支架焊接方法,其中,砼管支架焊接方法包括:

11、s10:提供本发明的实施例中所述的砼管支架焊接定位工装;

12、s20:将臂架的两端分别装夹固定在第一装夹座和第二装夹座上;

13、s30:控制移动机构移动,使夹持机构移动至定位工装位;

14、s40:搬运并装配第一砼管支架,使第一砼管支架一端的第一砼管安装板与夹持机构夹持装配,另一端与臂架上的第一预设焊接位对齐抵接;

15、s50:将第一砼管支架焊接在臂架上的第一预设焊接位上。

16、在本发明的实施例中,砼管支架焊接方法还包括:

17、s60:在第一砼管支架焊接完成后,松开夹持机构;

18、s70:控制移动机构移动,使夹持机构移动至第二定位工装位;

19、s80:搬运并装配第二砼管支架,使第二砼管支架一端的第二砼管安装板与夹持机构夹持装配,另一端与第一砼管支架上的第二预设焊接位对齐并抵接;

20、s90:将第二砼管支架焊接在第二预设焊接位上。

21、在本发明的实施例中,臂架的两端分别设有装夹孔,第一装夹座和第二装夹座上分别设有用于和装夹孔对位连接的装夹位,其中,第一定位工装位相对于装夹位的位置参数与第一砼管安装板的预设安装位相对于装夹孔的位置参数相同,第二定位工装位相对于装夹位的位置参数与第二砼管安装板的预设安装位相对于装夹孔的位置参数相同。

22、通过上述技术方案,本发明实施例所提供的砼管支架焊接定位工装具有如下的有益效果:

23、在使用时,首先将臂架安装在装夹机构上,并使臂架的摆放姿态与预设姿态相同,然后控制移动机构带动夹持机构运动,使夹持机构移动到砼管安装板的定位工装位,夹持机构移动至定位工装位后,再将待焊接的砼管支架一端的砼管安装板与夹持机构夹持连接,另一端与预设的焊接位对齐,即可完成砼管支架的定位。本发明中的砼管支架焊接定位工装不仅能够兼容不同型号的臂架,同时操作简单,定位效率高且准确,再者,移动机构带动夹持机构移动的过程可通过自动化控制实现。

24、本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种砼管支架焊接定位工装,其特征在于,所述砼管支架焊接定位工装包括:

2.根据权利要求1所述的砼管支架焊接定位工装,其特征在于,所述夹持机构(2)包括夹持底板(21)以及活动设置在所述夹持底板(21)夹紧方向两侧的第一侧夹板(22)和第二侧夹板(23),所述夹持底板(21)上设有用于和所述砼管安装板(52)的板面抵接的贴合面(211),所述第一侧夹板(22)和所述第二侧夹板(23)的一端伸出于所述贴合面(211)并能够沿夹紧方向镜像移动。

3.根据权利要求2所述的砼管支架焊接定位工装,其特征在于,所述夹持机构(2)包括设置在所述夹持底板(21)背向所述贴合面(211)一侧的第一驱动气缸(24)和第二驱动气缸(25),所述第一驱动气缸(24)和所述第二驱动气缸(25)的活塞杆的末端沿所述夹紧方向伸出于所述夹持底板(21)的边缘并分别与所述第一侧夹板(22)和所述第二侧夹板(23)连接。

4.根据权利要求3所述的砼管支架焊接定位工装,其特征在于,所述第一侧夹板(22)和所述第二侧夹板(23)均包括用于和所述活塞杆连接的连接部(221)以及伸出于所述贴合面(211)的夹紧部(222),所述夹紧部(222)上设有沿所述夹紧方向朝内突出的凸沿(223),所述凸沿(223)与所述贴合面(211)间隔设置并形成有用于卡接所述砼管安装板(52)的板边的卡接槽(224)。

5.根据权利要求2所述的砼管支架焊接定位工装,其特征在于,所述夹持机构(2)还包括设置在所述贴合面(211)上的两个定位销(26),两个所述定位销(26)用于和所述砼管安装板(52)上的两个卡箍连接孔对接。

6.根据权利要求2所述的砼管支架焊接定位工装,其特征在于,所述夹持机构(2)还包括设置在所述夹持底板(21)背向所述贴合面(211)一侧的连杆(27),所述连杆(27)用于和所述移动机构(3)连接。

7.根据权利要求1至6中任意一项所述的砼管支架焊接定位工装,其特征在于,所述臂架(4)的两端分别设有装夹孔(41),所述第一装夹座(11)和所述第二装夹座(12)上分别设有用于和所述装夹孔(41)对位连接的装夹位(13)。

8.根据权利要求1至6中任意一项所述的砼管支架焊接定位工装,其特征在于,所述移动机构(3)包括沿所述第一方向布置的行走横梁(31)、移动设置在所述行走横梁(31)上的行走支撑座(32)以及设置在所述行走支撑座(32)上并能够实现多方位运动的多轴机械臂(33),所述多轴机械臂(33)的末端臂与所述夹持机构(2)连接。

9.一种砼管支架焊接方法,其特征在于,其中,所述砼管支架焊接方法包括:

10.根据权利要求9所述的砼管支架焊接方法,其特征在于,所述砼管支架焊接方法还包括:

11.根据权利要求9所述的砼管支架焊接方法,其特征在于,所述臂架(4)的两端分别设有装夹孔(41),所述第一装夹座(11)和所述第二装夹座(12)上分别设有用于和所述装夹孔(41)对位连接的装夹位(13),其中,所述第一定位工装位相对于所述装夹位(13)的位置参数与所述第一砼管安装板(52)的预设安装位相对于所述装夹孔(41)的位置参数相同,所述第二定位工装位相对于所述装夹位(13)的位置参数与所述第二砼管安装板(52)的预设安装位相对于所述装夹孔(41)的位置参数相同。

技术总结

本发明属于工程机械技术领域并提供一种砼管支架焊接定位工装及砼管支架焊接方法,砼管支架焊接定位工装包括装夹机构、夹持机构和移动机构,装夹机构包括沿第一方向间隔布置的第一装夹座和第二装夹座,第一装夹座和第二装夹座用于装夹臂架的两端,夹持机构用于夹持固定砼管支架端部的砼管安装板,移动机构用于驱动夹持机构移动及定位。本发明中的砼管支架焊接定位工装不仅能够兼容不同型号的臂架,同时操作简单,定位效率高且准确,再者,移动机构带动夹持机构移动的过程便于自动化控制。

技术研发人员:李建宇,倪川皓,江亚平,贾小磊,曹瑜琦

受保护的技术使用者:中联重科股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!