一种可在50~100kJ/cm热输入焊接的500MPa多丝埋弧焊盘条及焊丝的制作方法

一种可在50~100kj/cm热输入焊接的500mpa多丝埋弧焊盘条及焊丝

技术领域

1.本发明属于焊接材料领域,可用于埋弧焊、焊剂铜衬垫法等焊接方法的多丝共熔池大热输入焊接,具体的说是一种可用于桥梁钢q345~q370qehw在50~100kj/cm热输入的多丝埋弧焊焊丝及盘条,其焊缝金属的抗拉强度不低于500mpa、且-40℃冲击功不低于80j。

背景技术:

2.大跨度重载钢桥普遍大量使用厚规格的钢梁构件,一般占其中所有规格构件数量的40%。为推动钢铁行业向高效智能化制造方面发展的目标,提高大跨度厚规格桥梁结构件平位和船位的焊接效率、同时缩短制造工期和降低成本,亟待开发大线能量的高效焊接技术。目前,国内对热输入大于50kj/cm的焊接称为大热输入焊接。现阶段钢结构制造企业如为提高生产效率而拿普通焊材采用大线能量焊接,随之则会出现焊缝区金属韧性的急剧下降,难以保证焊缝区金属力学性能与大焊接热输入之间的匹配问题。其原因是随着焊接线能量的增加,焊接区的冷却速度下降,焊缝金属组织容易粗化。目前国内应用在大线能量方面的焊接材料多数从国外进口,成本昂贵。因此开发高效、性能优良的焊接材料,可具有生产效率高、绿色节能、成型美观、低污染和易于实现自动化等优点,因此使其逐渐成为具有良好发展前途的焊接材料。

3.授权公告号为cn01135349.x的发明专利公开了一种“大线能量埋弧焊接接头、该接头的制法及所用焊丝和焊剂”整套技术,其特征在于大线能量埋弧焊用焊丝是由c:0.03~0.10%、n:≤0.0035%、si:≤0.4%、mn:1.0~2.5%,以及ti在0.03%以上且满足ti/n:15~50组成。上述焊丝组成还含有从mo、nb、b、ni中选出的一种或2种以上且该焊接接头的焊缝金属成分还需满足0.6≤b/n≤1.2,并控制焊缝金属中的晶界铁素体生成量为10.0%面积以下。该发明专利技术复杂,要求较高,实施难度较大。且该发明埋弧焊丝虽可在150kj/cm大线能量条件下焊接,但是实施例中仅给出了0℃和-20℃的低温冲击韧性,未能给出e级钢在-40℃所要求的低温冲击韧性数值。

4.授权公告号为cn97104393.0的发明专利公开了一种低合金高强度高韧性埋弧焊丝,其特征在于焊丝通过减少c、mn含量,控制si含量,降低s、p,添加0.2~0.5%的ni,0.10~0.16%的ti以及0.006~0.01%的b即mn-ni-ti-b系。保证了合适的焊缝强度,增加针状铁素体的数量,提高焊缝金属的低温韧性。该发明的焊丝称适合大热输入焊接,但是在实施例中只给出了44kj/cm焊接热输入时焊接接头的力学性能。同样在本发明适用的大热输入焊接(50~125kj/cm)中0.06~0.12%c与1.2~1.8%的mn元素烧损严重,容易造成焊缝金属强度不足,因此在大热输入焊接中需添加适量的过渡较稳定的mo元素或加大mn元素的含量,弥补有益合金元素烧损后焊缝金属强度的损失。

5.而且上述焊丝均未考虑ni、mo等合金元素的加入对焊缝冶金质量的影响,合金元素的大量加入,使熔池粘度增加,流动性降低,夹杂物不易上浮排出而造成大尺寸的夹杂物缺陷;同时合金元素大量加入也会使焊缝相变温度升高,使焊缝中出现大量先共析铁素体

和侧板条铁素体组织,使焊缝低温冲击韧性明显降低。因此,在满足相关标准、规范等内容中对焊接接头力学性能的要求下,为提高桥梁等钢结构制造企业大型钢结构的焊接制造效率,需开发适用于q345~q370qe级别50~100kj/cm焊接热输入的配套国产埋弧自动焊焊丝,是进一步提高焊接效率、降低成本、提高焊接接头力学性能和替代进口产品的重要途径。

技术实现要素:

6.本发明要解决的问题是提供一种可在50~100kj/cm热输入焊接的500mpa多丝埋弧焊盘条及焊丝,适用热输入范围是50~100kj/cm,与专用的含fe粉碱性烧结焊剂相匹配,在焊接过程中,焊道整齐,成形美观。该埋弧焊焊焊丝化学成分简单,熔敷效率高、低温韧性优良,对焊接热输入范围有较强的适应性,适用于桥梁、船舶和建筑等领域的大型钢结构的高效焊接制造。

7.为解决上述技术问题,本发明采用的技术方案是:一种可在50~100kj/cm热输入焊接的500mpa多丝埋弧焊盘条,盘条的化学成分按质量百分比包括:c:0.05~0.12,si:≤0.09,mn:1.4~1.65,p:≤0.012,s:≤0.005,ni:0.05~0.5,mo:0.05~0.18,ti:0.11~0.24,nb:≤0.05,b:0.0005~0.0030,v:0.01~0.02,ce:0.005~0.03,其余为fe及不可避免的杂质。

8.上述化学成分中:pb+sn+as+sb+bi≤0.012,c、mn、ni、mo、ti、cr的含量符合: 540≤θ≤630,其中,;冷却时奥氏体向铁素体转变的温度ar3为:。

9.本发明还提供了一种可在50~100kj/cm热输入焊接的500mpa多丝埋弧焊焊丝,通过拉拔上述的盘条而制成。

10.上述方案中对大线能量用埋弧焊丝及盘条成分进行了限定,其主要原因如下:c:碳有提高熔敷金属强度的效果,同时对降低其韧性和抗裂性能都有明显的作用,为提高韧性和改善抗裂性能,碳的含量应尽可能低些。但是,埋弧焊焊接过程中碳元素有较大的烧损,所以,为保证适当的强度及尽可能降低碳对韧性及抗裂性能影响,将碳含量限制在0.03~0.12%。

11.si:硅是焊接过程中有效的脱氧元素。当焊缝金属中硅含量小于0.1%时,脱氧效果较差,熔敷金属易出现气孔。当熔敷金属硅含量大于0.6%时,显著降低焊缝金属的韧性。对于埋弧焊,焊后熔敷金属中硅会由埋弧焊焊剂过渡。所以在焊丝成分中硅含量限制在≤0.09%。

12.mn:加入适量的mn,保证焊接过程的熔池的脱氧和脱硫充分进行,焊缝中剩余的锰可提高并保证焊缝金属足够的强度,并提高焊缝金属抗热裂纹能力。但过高的锰容易造成mn的偏析,从而影响焊缝金属的韧性,因此本焊丝成分中锰含量限制在1.4~1.65%。

13.mo:加入适量的mo,一方面可保证焊缝金属的强度,另一方面,可有效降低焊缝金属在焊后的冷却过程中的相转变温度,来细化焊缝金属组织。综合考虑钼对熔敷金属性能的影响,将焊丝成分中的mo含量限制在0.05~0.18%。

14.ni:本发明将ni元素加入到埋弧焊丝中,主要作用是提高焊缝金属低温韧性。ni提高低温韧性的机理是通过韧化铁素体基体,降低其脆性转变温度。因此焊丝成分中的ni含量限制在0.05~0.5%。

15.ti:在本发明将ti元素加入到埋弧焊丝中,主要作用是其形成的弥散分布的氧化物及氮化物,可有效地阻止奥氏体晶粒长大,且其体积含量在适当范围内增加时,能够显著促进熔敷金属中针状铁素体的生成。同时ti与si、mn和zr等的复合氧化物夹杂有利于针状铁素体的形核和长大,改善大热输入下熔敷金属的低温韧性。在大热输入焊接中,ti的烧损较严重,应加大ti的添加量,因此焊丝成分中的ti含量控制在0.11~0.24%。

16.b:b是强烈的晶界偏聚元素,能优先占据晶界位置,避免杂质元素的偏聚;同时,b还可降低界面能,控制先共析铁素体的析出。此外,ti和b互为保护关系:ti的添加可避免b与n结合,提高晶界偏聚效果;b可以保护ti不被过度氧化。通过ti、b的合理添加提高焊缝韧化效果,降低熔敷金属的韧脆转变温度。考虑到b在大热输入焊接中会有一定程度的烧损,因此本焊丝中的b含量控制在0.0005~0.0030%。

17.nb:nb能与焊接熔池中的碳氮生成稳定的碳化物和碳氮化物,而且还可以使碳化物弥散分布,起到细晶强化和弥散强化的作用,但nb含量过高会对焊接产生不利影响,所以焊丝中nb的添加量控制在nb≤0.05%。

18.ce:在焊缝中加入的轻稀土ce可富集在硅酸盐夹杂物中使其球化,并弥散分布,促进针状铁素体形核,细化焊缝组织。但过多会使冶金反应不良,强韧性降低,本发明将 ce含量控制在0.005~0.03之间。

19.v:细化晶粒作用强,可提高钢的强度和韧性可提高钢的强度和韧性,减小过热敏感性,提高热稳定性。v与o、n都有很大的亲和力,亦是强碳化物元素。一般vc的弥散度很高,且极稳定。所以它既利脱氧、脱气得到致密细晶组织,提高塑性、韧性及高强度,其冲击性能和疲劳强度都较无v钢高,由于碳化钒的高度分散阻止焊缝晶粒粗大,所以可改善钢的可焊性能,本发明将zr含量控制在0.01~0.02之间。

20.s和p:对焊缝金属韧性具有危害作用,含量过高容易使焊缝产生裂纹,应尽量降低其含量,尤其是p元素。因为在埋弧焊过程中,焊剂的使用会使焊缝金属中p元素含量增高。要求s元素的含量不超过0.005%,p元素的含量不超过0.012%。

21.本发明焊丝中加入适量的ni、mo、b等合金元素来充分保证焊缝熔敷金属强度,并控制540≤θ≤630,其中,使焊缝金属与母材的强度相匹配,使焊缝具有较高的抗断裂性能。同时焊材及盘条中添加的部分合金元素对固态相变过程具有明显的影响,本焊丝中通过优化合金元素的加入量,控制焊接后焊缝熔敷金属冷却过程中的相变,控制相变温度接近在600~680℃之间,抑制侧板条铁素体的形成,促进针状铁素体及少量的块状铁素体在夹杂物上异质形核,提高异质形核铁素体的比例,提供可阻碍裂纹扩展的大角度晶界,进而改善焊缝的冲击性能。同时控制相变温度在600~680℃,可抑制大热输入条件下m/a的粗化,降低裂纹敏感性。

22.本发明的有益效果是:1、本发明的焊丝及盘条适用于抗拉强度500mpa的桥梁钢桥的焊接,其中熔敷金属

抗拉强度≥500mpa;屈服强度≥400mpa;延伸率≥20%;熔敷金属-40℃低温冲击功kv2≥80j。

23.2、本发明焊丝成分配比合理,配合碱度bⅱw

高于1.95的烧结焊剂进行焊接,具有优良的工艺性能,电弧稳定,焊缝成形美观,脱渣性良好,焊接过程中熔池流动性较好,焊接接头具有优异冶金质量,无裂纹、气孔、夹渣、焊瘤等缺陷产生。

24.3、本发明的焊丝合金体系控制合理,易于焊丝钢的冶炼、轧制盘条等工序,可直接进行多道次拉拔,焊丝镀铜过程稳定,适合抗拉强度500mpa级埋弧焊焊接的大规模推广应用。

25.下面结合附图对本发明进行详细说明。

附图说明

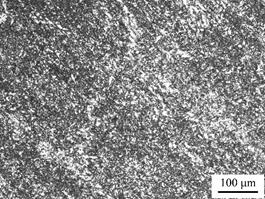

26.图1为本发明实施例1焊丝所用盘条组织;图2为本发明对比例1焊丝所用盘条组织;图3为本发明焊丝实施例2熔敷金属典型组织形貌;图4为对比例2焊丝熔敷金属典型组织形貌;图5为本发明焊丝实施例3熔敷金属中夹杂物金相图;图6为对比例3焊丝熔敷金属夹杂物金相图。

具体实施方式

27.本发明提供了一种可在50~100kj/cm热输入焊接的500mpa多丝埋弧焊盘条,盘条的化学成分按质量百分比包括:c:0.05~0.12,si:≤0.09,mn:1.4~1.65,p:≤0.012,s:≤0.005,ni:0.05~0.5,mo:0.05~0.18,ti:0.11~0.24,nb:≤0.05,b:0.0005~0.0030,v:0.01~0.02,ce:0.005~0.03,其余为fe及不可避免的杂质。

28.上述化学成分中:pb+sn+as+sb+bi≤0.012。

29.c、mn、ni、mo、ti、cr的含量符合: 540≤θ≤630,其中,。

30.冷却时奥氏体向铁素体转变的温度ar3为:。

31.本发明还提供了一种可在50~100kj/cm热输入焊接的500mpa多丝埋弧焊焊丝,其通过拉拔如上述的盘条而制成。碱度bⅱw

高于1.95的烧结焊剂,在采用50~100kj/cm热输入焊接时,焊丝的熔敷金属在-40℃环境温度的kv2型缺口冲击功不低于80j,熔敷金属抗拉强度不低于500mpa。

32.下面结合具体实施例对本发明进行详细阐述。

33.采用75kg真空感应电炉冶炼焊丝用钢,经锻造、修磨等工艺后,轧制成φ6.5/5.5mm盘条,经酸洗工序去氧化皮,最后经过粗拉精拉过程拉拔成φ5/4mm的焊丝,焊丝表面化学镀铜处理,镀铜层厚度为0.20~0.25微米,后经层绕后制成本发明的焊丝。本发明焊丝及对比焊丝用盘条的组织见图1和2。实施例1焊丝的组织均匀,晶粒细小,如附图1所示;对

比例1焊丝所组织不均匀,存在粗大晶粒部分,如附图2所示。

34.本发明焊丝的具体7种实施例(焊丝化学成分中铜含量不包括镀铜层的铜加入量)和3种对比例的主要化学成分(质量百分比)见表1。

35.表1 焊丝化学成分配比(wt%,余量为fe)。

36.上述表中,实例1-6为本发明焊丝的化学成分配比实例,对比例1-6为对比焊丝成分,将上述成分焊丝进行焊接实验,焊接试板选用q370qehw桥梁钢,采用表2所述焊接参数进行焊接。

37.表2 埋弧焊焊接工艺参数。

38.试件焊接后进行外观检查,超声波探伤检验合格后,从熔敷金属取样,进行组织分析见图3和4和夹杂物观察见图5和6。实施例2中焊丝熔敷金属组织类型主要为细小的针状铁素体组织,含有少量的珠光体和粒状贝氏体,因此本发明焊丝熔敷金属具有优异的低温韧性,如附图3所示。对比例2焊丝熔敷金属组织先共析铁素体、侧板条铁素体较多,低温韧性较低,如附图4所示。实施例3焊丝熔敷金属中夹杂物含量较少,如附图5所示;对比例3焊

丝熔敷金属夹杂物含量相对较多,如附图6所示。

39.从焊接试件的熔敷金属取样,进行拉伸性能和-40℃低温冲击性能试验,试验结果如下表3;并对焊缝中夹杂物数量进行统计见表4。

40.表3熔敷金属力学性能检测结果。

41.表4各实施例焊丝焊后熔敷金属夹杂物数量统计

。

42.由上表(3)(4)可以看出,本发明焊丝同时熔敷金属中存在ti、nb、b、v、ce微合金元素,有效的提高了焊缝的脱氧、脱氮的能力,明显改善了焊接熔池的流动性,使夹杂物数量减少;同时该焊缝熔敷金属屈服强度在449~490mpa范围内,抗拉强度在548~599mpa范围内,延伸率在23~24%范围内,-40℃kv2在96~121j范围内,综合力学性能优异,符合相关技术要求且富余量较大。所选对比焊丝的熔敷金属屈服强度在362~431mpa范围内,抗拉强度在457~546mpa范围内,延伸率在22.5~24.5%范围内,冲击功在23~74j范围内。对比焊丝的熔敷金属强度和低温冲击功部分值低于标准要求,不能满足桥梁钢对低温韧性的要求。与该焊丝相比,本发明焊丝在焊缝冶金质量控制及力学性能均具有明显优势。

43.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1