带有自动上料结构的金属板材加工机床的制作方法

本发明属于板材机加工,尤其是涉及带有自动上料结构的金属板材加工机床。

背景技术:

1、钻孔机床是金属板材常用的加工机床,其可以对金属板材表面进行钻孔、槽、螺纹孔等加工,常用的有自动钻孔机床、半自动钻孔机床和手动钻孔机床。

2、为了降低工人劳动量,提高加工时的便捷性,部分钻孔机床上会增加用于金属板材自动上料的结构,其通过机械结构可以完成板材的自动上下料,但是在进行自动上料的过程中,由于前一个板材加工时,机床台面上常会留有金属废屑,在自动上料时,无法对废屑进行清除,则易导致上料后的板材无法平整的放在台面上,影响后续的钻孔加工,同时上料和下料使用单独的机构,会导致整体的钻孔机床的附属结构冗余复杂,不利于正常加工使用,为此,我们提出带有自动上料结构的金属板材加工机床来解决上述问题。

技术实现思路

1、本发明的目的是针对上述问题,提供带有自动上料结构的金属板材加工机床。

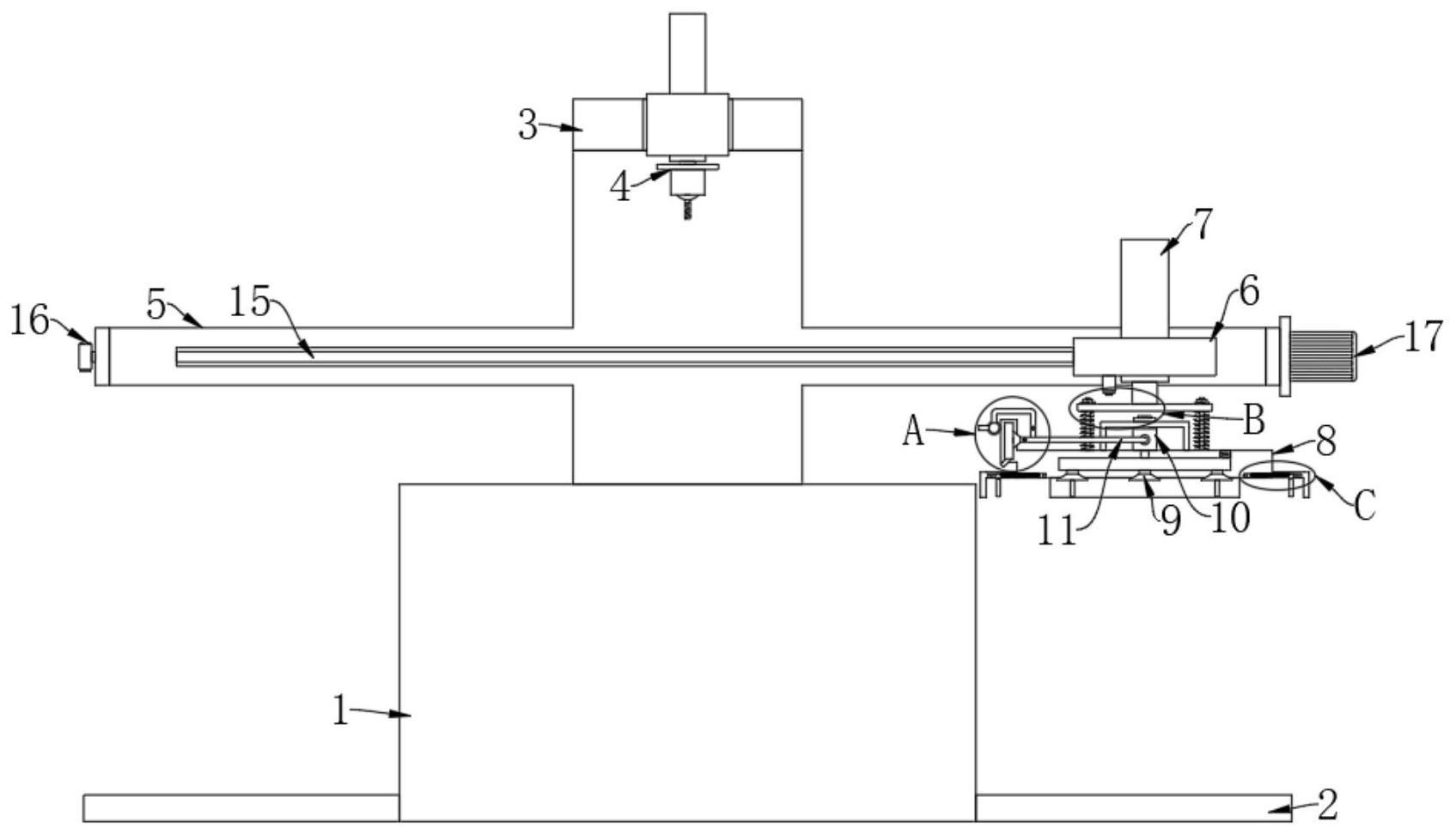

2、为达到上述目的,本发明采用了下列技术方案:带有自动上料结构的金属板材加工机床,包括机台,所述机台的两个侧壁下端均固定设有载料板,所述机台的端面固定有机架,且机架上设有钻孔机构,所述机架的侧壁固定连接有框板,所述框板的内部设有活动板,且活动板的端面固定插接有油缸,所述活动板与框板共同连接有驱动机构,所述油缸的的下方设有吸附中空板,所述吸附中空板的下端面固定插接有多个吸附盘,所述吸附中空板与油缸共同连接有弹性支撑组件,所述吸附中空板的端面固定设有负压气泵,所述负压气泵的吸入端与吸附中空板相连通设置,所述吸附中空板的端面一侧开设有圆孔,且圆孔的内部设有气压阀,所述负压气泵的出气端固定设有输气管,所述吸附中空板的侧壁固定设有与输气管相连通的中空条形板,所述中空条形板的下端固定设有多个喷气管头,所述吸附中空板的底部设有纠偏机构。

3、优选的,所述驱动机构包括固定设置于活动板两端的活动块,所述框板的两个内壁均开设有与活动块相匹配的滑槽,且两个滑槽的内部均转动设有驱动螺杆,两个所述驱动螺杆均与同侧活动块的侧壁螺纹连接,两个所述驱动螺杆的杆壁均固定套接有带轮,且两个带轮共同通过皮带传动连接,所述框板的侧壁固定设有驱动电机,且驱动电机的输出端与同侧驱动螺杆连接。

4、优选的,所述弹性支撑组件包括固定设置于吸附中空板端面的一组滑杆,所述油缸的输出端固定设有顶板,且各个滑杆的杆壁均与顶板的端面滑动连接,所述顶板与吸附中空板之间共同固定设有一组第一弹簧。

5、优选的,所述纠偏机构包括一体设置于吸附中空板四个侧壁下端的l形板,各个所述l形板的下端与吸附中空板的下端均共同开设有一组条形槽,各个所述条形槽的内部均固定设有t形杆,且各个t形杆的杆壁均滑动连接有铁块,各个所述铁块的下端均转动连接有纠偏转杆,各个所述条形槽的槽壁均固定有强吸电磁铁。

6、优选的,所述中空条形板远离吸附中空板一侧的侧壁上端固定连接有横管,且横管的两端呈密封设置,所述输气管的管壁与横管共同固定连通有连接管,所述横管的管壁远离吸附中空板的一侧管壁固定插接有多个水平设置的风冷管头,所述连接管的内部设有第一控制阀,所述输气管的内部靠近出气端的位置设有第二控制阀。

7、优选的,所述吸附中空板的端面固定设有u形架,所述u形架的上端固定设有回程开关。

8、优选的,所述活动板的下端一侧固定设有支撑柱,所述支撑柱的下端固定设有停止开关。

9、优选的,各个所述铁块的侧壁与同侧t形杆的竖直部侧壁之间均共同固定设有第二弹簧。

10、优选的,各个所述滑杆的杆壁上端均螺纹连接有调节螺母,且各个调节螺母均位于顶板的上方设置。

11、优选的,各个所述喷气管头均为倾斜设置。

12、与现有的技术相比,带有自动上料结构的金属板材加工机床的优点在于:

13、1、通过设置的机台、载料板、机架、钻孔机构的相互配合,可以作为金属板材钻孔加工机床使用,而通过设置的框板、活动板、油缸、吸附中空板、吸附盘、负压气泵、输气管、中空条形板和多个喷气管头的相互配合,通过负压吸附的方式,可以对金属板材进行吸附固定,从而可以进行自动上下料,且自动上下料均可通过一个吸附结构完成,结构简便,同时在吸附后带动金属板材移动的过程中,利用气泵喷出的气流将可能残留在机台表面的金属废屑进行吹除,防止影响金属板材的平整放置。

14、2、通过设置的纠偏机构,可以在对金属板材进行吸附前,对金属板材进行快速的纠偏,防止吸附的金属板材歪斜,通过设置的横管、连接管和风冷管头的相互配合,可以利用气泵在进行钻孔加工时对钻孔刀具进行风冷降温,利于钻孔刀具的持续加工。

15、3、通过设置的弹性支撑组件,可以对顶板与吸附中空板之间的第一弹簧的弹力进行一定的实时调控,确保第一弹簧可以平衡吸附中空板的重力。

技术特征:

1.带有自动上料结构的金属板材加工机床,包括机台(1),其特征在于,所述机台(1)的两个侧壁下端均固定设有载料板(2),所述机台(1)的端面固定有机架(3),且机架(3)上设有钻孔机构(4),所述机架(3)的侧壁固定连接有框板(5),所述框板(5)的内部设有活动板(6),且活动板(6)的端面固定插接有油缸(7),所述活动板(6)与框板(5)共同连接有驱动机构,所述油缸(7)的的下方设有吸附中空板(8),所述吸附中空板(8)的下端面固定插接有多个吸附盘(9),所述吸附中空板(8)与油缸(7)共同连接有弹性支撑组件,所述吸附中空板(8)的端面固定设有负压气泵(10),所述负压气泵(10)的吸入端与吸附中空板(8)相连通设置,所述吸附中空板(8)的端面一侧开设有圆孔,且圆孔的内部设有气压阀,所述负压气泵(10)的出气端固定设有输气管(11),所述吸附中空板(8)的侧壁固定设有与输气管(11)相连通的中空条形板(12),所述中空条形板(12)的下端固定设有多个喷气管头(13),所述吸附中空板(8)的底部设有纠偏机构。

2.根据权利要求1所述的带有自动上料结构的金属板材加工机床,其特征在于,所述驱动机构包括固定设置于活动板(6)两端的活动块(14),所述框板(5)的两个内壁均开设有与活动块(14)相匹配的滑槽,且两个滑槽的内部均转动设有驱动螺杆(15),两个所述驱动螺杆(15)均与同侧活动块(14)的侧壁螺纹连接,两个所述驱动螺杆(15)的杆壁均固定套接有带轮,且两个带轮共同通过皮带(16)传动连接,所述框板(5)的侧壁固定设有驱动电机(17),且驱动电机(17)的输出端与同侧驱动螺杆(15)连接。

3.根据权利要求1所述的带有自动上料结构的金属板材加工机床,其特征在于,所述弹性支撑组件包括固定设置于吸附中空板(8)端面的一组滑杆(18),所述油缸(7)的输出端固定设有顶板(19),且各个滑杆(18)的杆壁均与顶板(19)的端面滑动连接,所述顶板(19)与吸附中空板(8)之间共同固定设有一组第一弹簧(20)。

4.根据权利要求1所述的带有自动上料结构的金属板材加工机床,其特征在于,所述纠偏机构包括一体设置于吸附中空板(8)四个侧壁下端的l形板(21),各个所述l形板(21)的下端与吸附中空板(8)的下端均共同开设有一组条形槽,各个所述条形槽的内部均固定设有t形杆(22),且各个t形杆(22)的杆壁均滑动连接有铁块(23),各个所述铁块(23)的下端均转动连接有纠偏转杆(24),各个所述条形槽的槽壁均固定有强吸电磁铁(25)。

5.根据权利要求1所述的带有自动上料结构的金属板材加工机床,其特征在于,所述中空条形板(12)远离吸附中空板(8)一侧的侧壁上端固定连接有横管(26),且横管(26)的两端呈密封设置,所述输气管(11)的管壁与横管(26)共同固定连通有连接管(27),所述横管(26)的管壁远离吸附中空板(8)的一侧管壁固定插接有多个水平设置的风冷管头(28),所述连接管(27)的内部设有第一控制阀,所述输气管(11)的内部靠近出气端的位置设有第二控制阀。

6.根据权利要求1所述的带有自动上料结构的金属板材加工机床,其特征在于,所述吸附中空板(8)的端面固定设有u形架(29),所述u形架(29)的上端固定设有回程开关(30)。

7.根据权利要求1所述的带有自动上料结构的金属板材加工机床,其特征在于,所述活动板(6)的下端一侧固定设有支撑柱(31),所述支撑柱(31)的下端固定设有停止开关(32)。

8.根据权利要求4所述的带有自动上料结构的金属板材加工机床,其特征在于,各个所述铁块(23)的侧壁与同侧t形杆(22)的竖直部侧壁之间均共同固定设有第二弹簧(33)。

9.根据权利要求3所述的带有自动上料结构的金属板材加工机床,其特征在于,各个所述滑杆(18)的杆壁上端均螺纹连接有调节螺母(34),且各个调节螺母(34)均位于顶板(19)的上方设置。

10.根据权利要求1所述的带有自动上料结构的金属板材加工机床,其特征在于,各个所述喷气管头(13)均为倾斜设置。

技术总结

本发明属于板材机加工技术领域,尤其是涉及带有自动上料结构的金属板材加工机床,包括机台,所述机台的两个侧壁下端均固定设有载料板,所述机台的端面固定有机架,且机架上设有钻孔机构,所述机架的侧壁固定连接有框板,所述框板的内部设有活动板,且活动板的端面固定插接有油缸,所述活动板与框板共同连接有驱动机构,所述油缸的的下方设有吸附中空板。本发明不仅可以利用负压气泵的负压吸附作用,进行金属板材的自动上料,而且可以利用负压气泵的输送气流对残留在机台表面的钻孔废屑进行清理,确保金属板材的平整放置,以及利用气流对钻孔刀具处进行风冷降温,利于钻孔加工的持续进行。

技术研发人员:王庭叶,花蔚,周晓敏

受保护的技术使用者:容德精机(江苏)机床有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!