一种无钴铁基多元复合硬质耐磨合金药芯焊丝及其制备方法和应用

本发明属于金属材料领域,具体地涉及一种无钴铁基多元复合硬质耐磨合金药芯焊丝及其制备方法和应用。

背景技术:

1、目前,大力发展核电工业,核电装备及材料是前提和保障。在核电装备中,某些部件需要具备优良耐磨性。如某核泵设备中电动辅助给水泵ky66平衡活塞和平衡环,为马氏体不锈钢材质的摩擦副,由于其硬度较低、耐磨性较差,需要采取表面改性技术改善其性能。又如核阀密封面抗磨损、抗腐蚀性能要求较高,也一般采用耐磨堆焊方法以满足服役要求。目前核电耐磨堆焊一般采用钴基合金材料,如stellite 6或stellite 21等。然而,在核环境下的钴基合金磨损和腐蚀碎片中的co-59受激发将形成co-60同位素,延长核辐射半衰期,在停堆检修时造成检修时间的增加和对维修人员的威胁,也会大大增加核燃料屏蔽的难度和成本。因此,今后国家第三代大型压水堆核电站,包括美国的ap1000和法国的epr,其核级阀门的密封面都要求采用无钴材料。由于铁基合金与铁基基体成分相对接近,冶金结合良好,同时降低稀释率要求,且成本低廉,开发铁基材料作为钴基合金替代材料,具有战略价值和经济效益。

2、在滑动、冲击磨损和磨粒磨损严重工况下,常见铁基合金涂层已不能满足使用要求,为此常在铁基合金粉末中加入各种高熔点碳化物、氮化物、硼化物和氧化物陶瓷颗粒,制备金属陶瓷复合涂层,但是由于硬质颗粒的直接添加,不仅易在硬质颗粒与基体结合界面产生烧蚀、孔洞等缺陷,而且价格昂贵。wc是研究较多的碳化物陶瓷。由于w直接加入铁基合金中,很难直接与c发生反应生成wc,因此往往直接将wc颗粒加入铁基合金粉末材料中,但这一方面在冶金过程中会发生wc的熔蚀,导致孔洞的形成,破坏wc与基体组织的结合力,另一方面也增加了材料成本。因此,发明一种无钴铁基合金材料,以原位生成多类型高硬度金属强化相为主要技术目标,加入c以及各类碳化物氮化物氧化物形成元素,并利用空气中o和n,在电弧热源作用下,发生物理化学冶金反应,形成基于空气中电弧热源熔化药芯焊丝的多元复合硬质耐磨合金,用于核电关键耐磨部件的制造和修复作业,具有重要意义。

技术实现思路

1、发明目的:本发明所要解决的技术问题是提供了一种无钴铁基多元复合硬质耐磨合金药芯焊丝及其制备方法。

2、本发明还要解决的技术问题是提供了一种核电用无钴铁基多元复合硬质耐磨合金及其制备方法。

3、技术方案:为了解决上述技术问题,本发明提供了一种无钴铁基多元复合硬质耐磨合金药芯焊丝,所述药芯焊丝以低碳钢带为外皮、粉末为药芯构成,所述药芯的成分按质量百分比包括如下组分:铬硼合金30~45%、硅锰合金13~18%、碳酸钾5~10%钠、鳞片石墨4~7%、氟化石墨0.5~2%、铝粉5~12%、锆英石1.5~3.5%、硅酸钠1~4%、钾长石2~5%、钛白粉9~18%、石英粉0.5~2%,余量为铁粉。1~4%的硅酸钠、2~5%的钾长石、9~18%的钛白粉、0.5~2%的石英粉,余量为铁粉。

4、优选地,所述药芯焊丝采用的低碳钢带为h08a,其成分为c:≤0.1%,mn:0.3~0.55%,si:≤0.3%,s:≤0.03%,p:≤0.03%,余量为fe。

5、优选地,以质量分数计,所述的铬硼合金含硼量为10~12%,含铝量为1.8~2%,含碳量为5~5.5%;所述的硅锰合金含锰量为65~72%,含硅量为20~23wt%,含碳量≤1.2%,其余为铁。

6、优选地,所述的药芯中铬硼合金、硅锰合金、碳酸钾钠、鳞片石墨、氟化石墨、铝粉、锆英石、硅酸钠、钾长石、钛白粉、石英粉及铁粉组分的粒径均大于或等于150目。

7、优选地,所述低碳钢带厚度×宽度为0.3×16mm或0.4×18mm。

8、优选地,所述焊丝的直径为2.4~3.2mm。

9、优选地,所述的无钴铁基多元复合硬质耐磨合金药芯焊丝的制备方法,其特征在于,包括如下步骤:

10、(1)利用成型轧辊将低碳钢钢带轧成u形,然后通过送粉装置将药芯粉末按焊丝总重的55-60%加入到u形槽中;

11、(2)将u形槽合口,使药芯包裹其中,通过拉丝模,逐道拉拔、减径,最后使其直径达到2.4~3.2mm,得到最终产品。

12、本

技术实现要素:

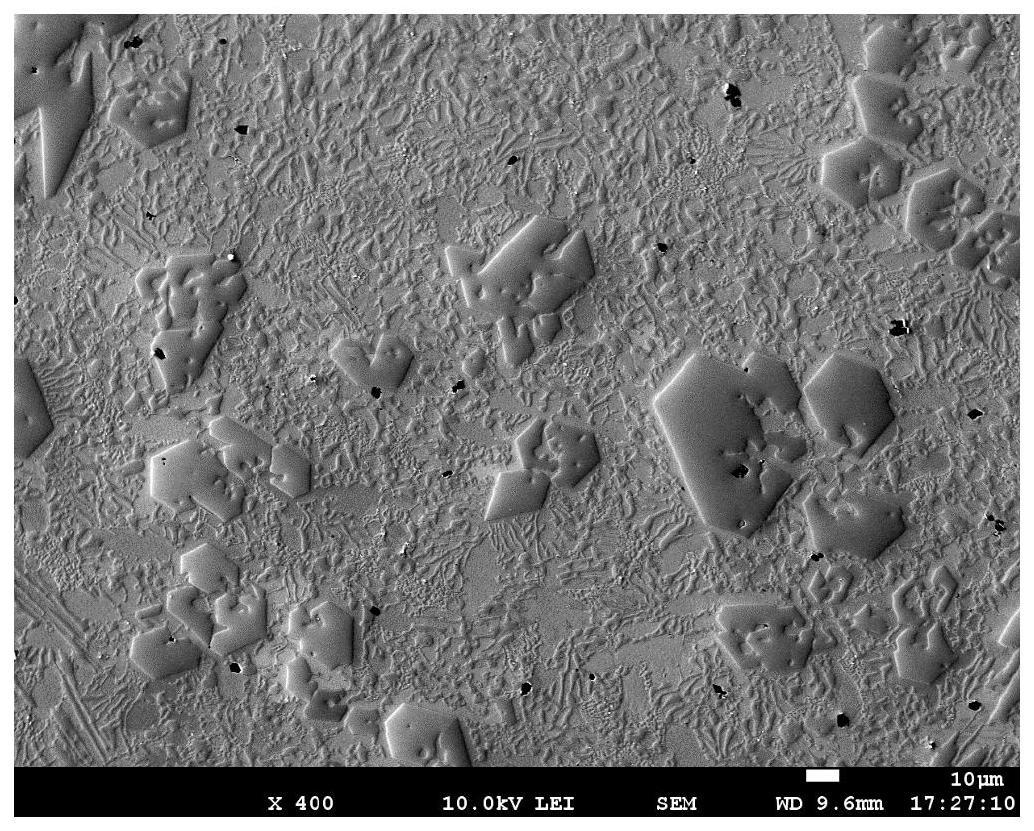

还包括一种核电用无钴铁基多元复合硬质耐磨合金,所述无钴铁基多元复合硬质耐磨合金利用上述的药芯焊丝通过电弧熔化方法在空气中制备,其耐磨合金中硬质相包含(cr,mn,fe)7(c,b)3+(cr,mn,fe)3(c,b)+aln+al2o3。

13、本发明内容还包括核电用无钴铁基多元复合硬质耐磨合金的制备方法,包括以下步骤:将所述的药芯焊丝通过电弧熔化方法进行加热熔敷制备得到,所述电弧加热电流为300~340a,电压为25~35v,电弧移动速度为0.25~0.35m/min,层间温度控制在150~250℃,共熔敷5~6层。

14、在上述药芯中各组分主要作用如下:

15、铬硼合金:提供cr和b,在高温冶金反应中形成富铬的硼碳化物;铬硼以合金形式添加,有效解决粉末在混合过程中的均匀性问题,特别是有效避免b在药芯中的偏聚。

16、硅锰合金:提供si和mn,以合金形式添加,充分发挥联合脱氧作用,调控空气中进入高温熔体的o含量;产生mn蒸汽囊,适度降低电弧气氛中o分压和n分压;部分mn进入硼碳化物,进一步固溶强化富铬的硼碳化物;部分si固溶入基体,具有强化作用。

17、碳酸钾钠:在电弧高温条件下,产生co2气体,调控前期空气进入高温熔体的总量,创造适宜于产生aln和al2o3的空气氛围,又不至于产生n气孔和co气孔。

18、鳞片石墨和氟化石墨:提供c元素,以形成硼碳化物;氟化石墨提供f离子,降低空气中h2o所混入的h,避免产生h气孔和冷裂纹,提高合金韧性;将两种石墨混合加入的目的是改善药芯中c的均匀性,并增加密度、改善药芯焊丝制备过程中的送粉流动性;同时部分c还有脱氧和造气的作用,调控空气溶解到高温熔体的o和n含量,为避免形成气孔而同时能够生成氮化物、氧化物硬质相。

19、铝粉:分别与o和n反应,形成ain和al2o3,既降低合金中的o和n含量,起到保护作用,其冶金产物又形成高硬度的硬质相。铝粉含量范围为5~12%。铝含量小于5%,堆焊合金中存在气孔,且无法形成aln和al2o3相;铝含量大于12%,恶化熔渣物化性能,影响耐磨合金表面成形,表面出现熔渣偏聚和结瘤。

20、锆英石、硅酸钠、钾长石、钛白粉、石英粉:用于形成具有合适熔点和粘度的熔渣,调控空气中n和o的渗入浓度,并调整n和o从高温熔体中的逸出速度,有利于在高温熔体中原位形成高硬度氮化物和氧化物;钾长石和硅酸钠中的k和na有显著稳弧作用。

21、铁粉和钢带:过渡fe到合金中。

22、由上述技术方案和药芯中各组分的作用简述可以明了,本发明提供的一种无钴铁基多元复合硬质耐磨合金药芯焊丝,以电弧为热源,以空气为环境介质,实现粉末焊丝的高温冶金过程,以空气中的n为原料,与加入其中的al发生反应,形成aln,同时以空气中的o为原料,与加入其中的al发生反应,形成al2o3,并与其他脱氧元素反应,降低耐磨合金o含量;在电弧冶金过程中,o性质活泼,与多种合金元素、c及b均能发生化学反应,其调控难度很大。另一方面,其他元素cr、mn、fe、c、b等在电弧冶金中形成多类型富铬硼碳化物。al粉添加量在合适范围区间,使之不但形成aln和al2o3硬质相,同时不会恶化合金表面成形,避免出现气孔、表面熔渣偏聚和结瘤现象。

23、有益效果:与现有技术相比,本发明具备以下优点:(1)本发明提供了一种核电用无钴铁基多元复合硬质耐磨合金,通过复合硬质相的原位生成,大大增加堆敷合金耐磨性,并且在核电装备耐磨部件上替代了传统含钴耐磨合金,避免核辐照对材料的负面影响,此外还大大降低了耐磨合金材料成本;(2)本发明能有效利用空气提供的o和n,降低了制造成本;(3)耐磨合金成形美观,无气孔,无熔渣偏聚和结瘤。

- 还没有人留言评论。精彩留言会获得点赞!